CNC machining services for custom prototype

A supplier providing custom metal and plastic prototypes to small-batch production, with an ISO 9001:2015 factory. Our processing capabilities cover over 80 kinds of metals and more than 50 kinds of plastic materials. We have over 50 3, 4 and 5-axis CNC machines and can complete prototypes or customized parts within the fastest 2 days. Nationwide delivery. The delivery time is usually within 1 to 3 days.

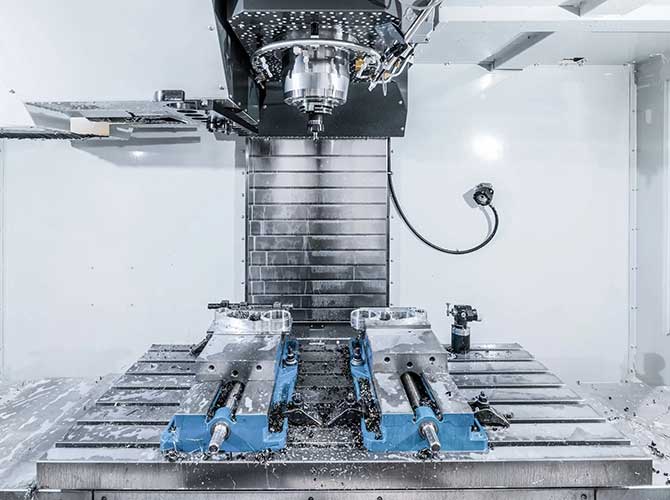

CNC machining services

Our CNC machining operations have a wide range of applicability and can meet various complex machining needs. We have various CNC milling and turning centers, as well as CNC Wire EDM and CNC Grinding, CNC Drilling, CNC Engraving capabilities, which gives Yigu great flexibility in producing different types of prototypes and parts.

3-axis and 5-axis CNC milling

Yigu’s on-demand CNC milling service provides highly personalized customization. You can choose from a variety of materials, surface treatments, and processing options to manufacture parts that meet your specific needs.

With a tolerance as low as 0.01 millimeters, your parts can be delivered nationwide within 2 days at the fastest.

CNC turning

Our CNC turning is used to manufacture cylindrical parts such as shafts, gears, bolts, and fasteners, as well as parts with rotational symmetry.

With a tolerance as low as 0.01 millimeters, your parts can be delivered globally in as fast as 3 days.

CNC machining Prototype and Parts Display

The products displayed below have been approved by the customer, and we strictly abide by the confidentiality agreement to protect the customer’s confidentiality and creativity.

Material selection for CNC machining

We can use a variety of different materials for production.

Plastic

Aluminum alloy

Stainless steel

Mild steel

Alloy steel

Tool steel

Other metals

Surface treatment in CNC machining

We provide a variety of surface finishing services to meet your diverse needs. We provide surface treatment services such as polishing, smoothing, wire drawing, silk screen printing, sandblasting, anodizing, powder coating, electroplating, passivation, and laser etching.

CNC machining tolerance

Yigu follows the DIN-2768-1-fine standard for metal processing and the DIN-2768-1-medium standard for plastic processing, providing a good balance between precision and cost-effectiveness, and is therefore widely used in the industry.

Our project manager will meticulously document every detail of the project and consult with you to ensure the highest possible precision is provided. When working with Yigu, we guarantee that all parts will be manufactured according to your specifications.

We follow the universal tolerance standards for CNC machining.

For metal parts, we follow DIN-2768-1-fine

For plastic parts, we follow DIN-2768-1-Medium

Size Capabilities

| Type | Accuracy |

|---|---|

| Threaded Holes | – UNC & UNF threads: From #2 up to 0.5 in. – Metric threads: M1.2 and above |

| Radii | Turned outside corners will typically include a 0.005 in. chamfer. |

| Minimum Hole Size | – Minimum on-axis and axial: 0.04 in. (1mm) – Minimum radial: 0.08 in. (0.5mm); 0.04 in. (0.5mm) for aluminum brass |

| Grooves | – Minimum OD groove width: 0.047 in. (1.2mm) – Minimum OD groove width for aluminum and brass: 0.019 in. (0.5mm) – Maximum OD groove depth: 0.95 in. (24.1mm) — varies with groove width |

| Linear Dimension | – ± 0.025mm – ± 0.001 inches |

| Hole Diameter (not reamed) | – ± 0.025mm – ± 0.001 inches |

| Shaft Diameter | – ± 0.025mm – ± 0.001 inches |

| Part Dimension Limit | – 950 * 550 * 480mm – 37.0 * 21.5 * 18.5 inches |

CNC Machining Standards

Dimensional Tolerances (DIN ISO 2768-1 (1991-06))

| Tolerance Class | Material Type | Dimension Range (mm) | Tolerance (mm) |

|---|---|---|---|

| F | Metal (ISO 2768-F) | 0.5 to 3 | ±0.05 |

| F | Metal (ISO 2768-F) | Over 3 to 6 | ±0.05 |

| F | Metal (ISO 2768-F) | Over 6 to 30 | ±0.1 |

| F | Metal (ISO 2768-F) | Over 30 to 120 | ±0.15 |

| F | Metal (ISO 2768-F) | Over 120 to 400 | ±0.2 |

| F | Metal (ISO 2768-F) | Over 400 to 1000 | ±0.3 |

| F | Metal (ISO 2768-F) | Over 1000 to 2000 | ±0.5 |

| F | Plastic (ISO 2768-F) | 0.5 to 3 | ±0.05 |

| F | Plastic (ISO 2768-F) | Over 3 to 6 | ±0.05 |

| F | Plastic (ISO 2768-F) | Over 6 to 30 | ±0.1 |

| F | Plastic (ISO 2768-F) | Over 30 to 120 | ±0.15 |

| F | Plastic (ISO 2768-F) | Over 120 to 400 | ±0.2 |

| F | Plastic (ISO 2768-F) | Over 400 to 1000 | ±0.3 |

| F | Plastic (ISO 2768-F) | Over 1000 to 2000 | ±0.5 |

General Tolerances for Shape and Position (DIN ISO 2768-2 (1991-04))

| Tolerance Class | Characteristic | Dimension Range (mm) | Tolerance (mm) |

|---|---|---|---|

| H | Straightness and Flatness | 10 | ±0.02 |

| H | Straightness and Flatness | 10 to 30 | ±0.05 |

| H | Straightness and Flatness | 30 to 100 | ±0.1 |

| H | Straightness and Flatness | 100 to 300 | ±0.2 |

| H | Straightness and Flatness | 300 to 1000 | ±0.3 |

| H | Straightness and Flatness | 1000 to 3000 | ±0.4 |

| H | Verticality | To 100 | ±0.2 |

| H | Verticality | 100 to 300 | ±0.3 |

| H | Verticality | 300 to 1000 | ±0.4 |

| H | Verticality | 1000 to 3000 | ±0.5 |

| H | Symmetry | To 100 | ±0.5 |

| H | Symmetry | 100 to 300 | ±0.5 |

| H | Symmetry | 300 to 1000 | ±0.5 |

| H | Symmetry | 1000 to 3000 | ±0.5 |

Precision CNC machining

In addition to universal tolerance CNC parts that comply with standards such as ISO2768M or ISO2768F, Yigu provides high-precision CNC machined parts.

At Yigu, we offer 3-axis and 5-axis CNC milling, CNC turning EDM、 Wire cutting and surface grinding services. We have extensive precision CNC machining services, an experienced team of experts, and accumulated rich experience in how to use 3-axis, 4-axis, and 5-axis CNC machines to complete various projects in the best way possible.

Complete your prototype custom in 5 steps

From prototype custom to small batch production

rapid Prototype custom

Prototype customization is the process of creating a physical model of a product or part, typically using manufacturing techniques such as CNC machining.

The purpose of the prototype is to test and refine the design, and ensure that the product operates as expected.

A prototype can help identify any design defects or issues that may need to be addressed before being put into production.

Small batch production

Small batch manufacturing is a method of rapidly producing products, typically in quantities between 100 and 100000 pieces.

Yigu provides high-quality customized parts, including CNC machining, vacuum casting, sheet metal processing, low-pressure infusion and other small batch manufacturing services.

This method allows companies to test their designs and products before mass production, reducing the risk of product failures and financial losses.

CNC Precision Machining for Application Industries

In a world driven by innovation and uncompromising quality, precision isn’t just a requirement—it’s the foundation. We deliver excellence through state-of-the-art CNC machining, serving a diverse spectrum of industries where accuracy, reliability, and performance are non-negotiable.

- Automotive CNC Machining: High-strength, precision components that drive the future of mobility, from engine blocks to electric vehicle batteries.

- Aerospace CNC Machining: Mission-critical parts machined to the tightest tolerances, meeting rigorous standards for safety and performance in the skies and beyond.

- Medical CNC Machining: Biocompatible, complex instruments and implants manufactured in validated environments for diagnostics, surgery, and patient care.

- Mechanical CNC Machining: Robust and reliable parts that form the backbone of industrial machinery and automation systems.

- Mold CNC Machining: High-precision molds and dies for injection molding, die-casting, and forming across countless manufacturing sectors.

- Renewable Energy CNC Machining: Components for wind turbines, solar power systems, and hydropower that help build a sustainable future.

- Electronics & Electrical CNC Machining: Intricate housings, heat sinks, connectors, and semiconductors that power the digital world.

- Consumer Goods & Appliance CNC Machining: Durable, aesthetic, and high-volume parts that enhance everyday life in homes around the globe.

- Sporting Goods CNC Machining: Lightweight, high-performance components that give athletes the winning edge, from bicycles to professional equipment.

- Construction & Marine CNC Machining: Corrosion-resistant, heavy-duty parts built to withstand the harshest environments on land and at sea.

- Telecommunications CNC Machining: Precision waveguides, enclosures, and components that enable seamless global connectivity.

- Energy Sector CNC Machining: Critical parts for oil, gas, and nuclear power generation, engineered for extreme pressures and temperatures.

- Agricultural CNC Machining: Durable and efficient components that increase productivity and reliability in modern farming equipment.

No matter your industry, your challenge, or your design, we provide the manufacturing expertise to bring it to life.

Why choose us?

Technical strength

We have 55 CNC machine tools, including 5 5-axis, 10 4-axis, and 40 3-axis CNC machine tools. Our factory provides grinding, wire cutting, and electrical discharge machining equipment.

Fast delivery

We have powerful machining centers, so we can arrange production very flexibly to ensure that operations can meet constantly changing customer needs.

One stop solution provider

We can not only manufacture your prototypes and parts, but also provide a wide range of post-processing services based on them to help you bring your products to market. You can fully trust us.

Machining processes

Our CNC machining processes include laser cutting, water jet cutting, plasma cutting, flame cutting, routing, lathe machining, boring, broaching, hobbing, shaping, honing, reaming, thread machining, gear machining, EDM machining, punching, mill-turning, polishing, swissing, precision machining, 3-axis, 4-axis, and multi-axis CNC machining.