Prototype injection molding is a specialized manufacturing process that converts 3D-printed prototypes into small-batch injection-molded parts (typically 10–500 units) to validate design feasibility, Материальная производительность, and mass production workflows. В отличие от традиционного литья (focused on high-volume output), it prioritizes flexibility, экономическая эффективность, and rapid iteration—making it critical for industries like consumer goods, Автомобиль, и электроника. This article breaks down its core workflow, material/tool choices, troubleshooting tips, and real-world applications to help teams bridge the gap between prototypes and mass production.

1. What Are the Core Objectives of Prototype Injection Molding?

Every step in the process serves specific goals that directly reduce risks in mass production.

| Objective | Описание | Пример реального мира |

| Проверка дизайна | Confirm if the prototype’s structure (НАПРИМЕР., тонкие стены, подписаны) is compatible with injection molding and if parts assemble without interference. | Testing if a 3D-printed horse-shaped ornament прототип (with a 1.5mm thin wall and 2° draft angle) can be injected without warping or incomplete filling. |

| Material Performance Testing | Verify if the chosen injection molding material (НАПРИМЕР., АБС, ПК) matches the prototype’s intended function (сила, Гибкость, появление). | Checking if ABS plastic (used for the horse ornament) retains its impact resistance (no cracking when dropped from 1m) after injection molding. |

| Оптимизация параметров процесса | Identify optimal injection molding settings (температура, давление, время) Чтобы избежать дефектов (вспышка, усадка) in mass production. | Adjusting the horse ornament’s injection pressure from 80MPa to 100MPa to eliminate “lack of material” in the ornament’s legs. |

| Расходы & Cycle Time Estimation | Gather data (mold costs, part production time) to forecast mass production budgets and timelines. | Using prototype data to estimate that mass-producing 10,000 horse ornaments will cost \(2/единица (против. \)15/Блок для прототипов). |

2. What Is the Step-by-Step Prototype Injection Molding Workflow?

Процесс протекает линейно, repeatable sequence—each stage builds on the previous one to ensure quality and consistency.

2.1 Шаг 1: Предварительная подготовка (Заложить фундамент)

This stage defines requirements and optimizes the prototype to avoid injection molding defects.

2.1.1 Prototype Optimization for Injection Molding

3D-printed prototypes often need design tweaks to fit injection molding constraints:

| Оптимизация | Причина | Specification Example |

| Добавить рафы | Prevents parts from sticking to the mold during demolding. | 1°–3° draft angle on all vertical surfaces (НАПРИМЕР., the horse ornament’s body sides). |

| Adjust Wall Thickness | Avoids uneven cooling (causing shrinkage) or incomplete filling. | Minimum wall thickness: 1мм (ABS/PC); maximum variation: ≤50% (НАПРИМЕР., 1.5mm wall → no sudden jumps to 3mm). |

| Optimize Parting Surfaces | Ensures clean mold separation without damaging part appearance or strength. | Place parting surfaces along non-visible edges (НАПРИМЕР., the horse ornament’s belly, not its face). |

| Design Gate Positions | Reduces weld marks (weak points) and ensures uniform melt flow. | Use side gates for large parts (horse ornament’s base) or point gates for small, detailed features (horse’s ears). |

2.1.2 Руководство по выбору материала

Choose materials based on the prototype’s function, появление, and compatibility with injection molding:

| Материал | Ключевые свойства | Идеальные приложения |

| АБС | Высокая сила, Хорошая прочность, легко окрасить. | Структурные части (horse ornament bodies, Электронные оболочки устройства). |

| ПК (Поликарбонат) | Прозрачный, воздействие, теплостойкий (до 120 ° C.). | Точные детали (clear light covers, Автомобильные компоненты). |

| А (Нейлон) | Устойчивый к истиранию, химический устойчивый, гибкий. | Функциональные части (передачи, петли, игрушечные суставы). |

| ПММА (Акрил) | Высокая прозрачность (92% легкая коэффициент пропускания), Глянцевая отделка. | Декоративные детали (clear ornament details, отображать чехлы). |

Критическое примечание: Ensure the material’s shrinkage rate matches the 3D-printed prototype (НАПРИМЕР., ABS has a 0.5%–0.8% shrinkage rate—reserve this in mold design to avoid dimensional 偏差).

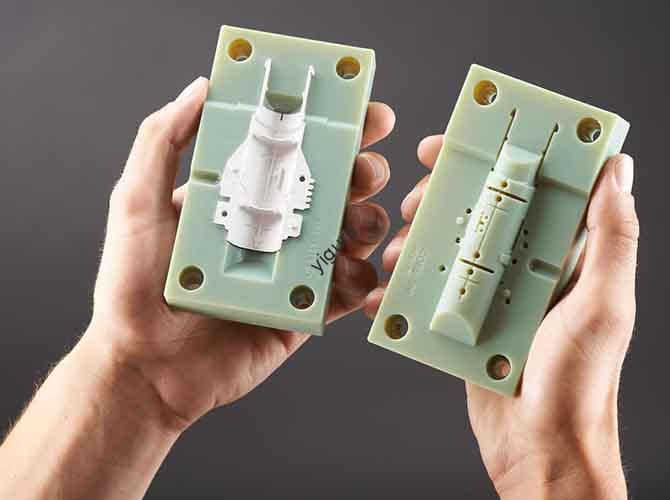

2.1.3 Дизайн плесени & Выбор

Molds for prototype injection molding prioritize cost and speed over high-volume durability:

| Тип плесени | Лучше всего для | Диапазон затрат | Время выполнения |

| Soft Molds (Silicone/Aluminum) | Маленькие партии (10–100 единиц), сложные формы (подписаны). | \(1,000- )5,000 | 3–7 дней |

| Semi-Hard Molds (P20 Steel) | Средние партии (100–500 единиц), высокая точность (± 0,05 мм). | \(5,000- )15,000 | 7–14 дней |

| Hard Molds (H13 Steel) | Large prototype batches (500+ единицы) or pre-mass production tests. | \(15,000- )50,000 | 14–21 дня |

Mold Key Features:

- Система охлаждения: Add water channels to reduce cycle time (НАПРИМЕР., 15-second cooling for the horse ornament vs. 30 seconds without cooling).

- Механизм выброса: Use ejector pins (для простых частей) or push plates (for complex shapes like the horse’s curved body) to ensure smooth demolding.

2.2 Шаг 2: Mold Processing & Tryout Preparation

Turn the mold design into a physical tool and prepare for injection testing.

2.2.1 Mold Manufacturing Methods

Choose a processing method based on mold material, сложность, и точные потребности:

| Метод | Лучше всего для | Точность | Пример |

| Обработка с ЧПУ | Aluminum/steel molds with simple-to-medium complexity (НАПРИМЕР., horse ornament bodies). | ± 0,01 мм | Cutting a P20 steel mold for the horse ornament using a 5-axis CNC machine. |

| Электрическая обработка (Эдм) | Molds with complex surfaces or hard materials (НАПРИМЕР., H13 сталь). | ± 0,005 мм | Creating the horse ornament’s detailed facial features (eyes, mane) in a carbide mold. |

| 3D-Printed Molds | Low-batch, сложные части (НАПРИМЕР., horse ornaments with internal cavities). | ± 0,1 мм | 3D printing a silicone mold for 10–20 horse ornament prototypes (быстрый, бюджетный). |

2.2.2 Tryout Preparation

- Mold Assembly: Secure mold components (полость, основной, cooling system) and check for alignment (no gaps between parting surfaces).

- Настройка машины: Install the mold on an injection molding machine (5–50 tons, suitable for small batches); calibrate clamping force (10%–20% higher than injection pressure to prevent flash).

- Предварительно нагреть: Heat the mold to the material’s recommended temperature (НАПРИМЕР., АБС: 60° C - 80 ° C.; ПК: 80°C–100°C) to reduce shrinkage.

2.3 Шаг 3: Инъекционное формование (Core Production Stage)

Optimize parameters and execute injection to produce defect-free parts.

2.3.1 Critical Parameter Settings

Parameter values vary by material—use the table below as a starting point and adjust based on trial results:

| Параметр | АБС (Horse Ornament Example) | ПК (Точные детали) | А (Функциональные части) |

| Barrel Temperature | 200° C - 240 ° C. (feed zone: 200° C.; сопло: 240° C.) | 260° C - 300 ° C. | 230°C–270°C |

| Температура формы | 60° C - 80 ° C. | 80°C–100°C | 40°С–60°С |

| Давление впрыска | 80–120MPa | 100–150MPa | 70–110MPa |

| Удерживание давления | 50%–80% of injection pressure (НАПРИМЕР., 60MPa for 100MPa injection) | 60%–90% of injection pressure | 40%–70% инъекционного давления |

| Время инъекции | 2–5 seconds (Зависит от размера части: 3 seconds for a 50g horse ornament) | 3–8 seconds | 2–6 seconds |

| Время охлаждения | 10–20 секунд (15 seconds for the horse ornament) | 15–30 секунд | 8–15 секунд |

2.3.2 Mold Testing & Поиск неисправностей

Start with low-speed, low-pressure trials to identify and fix defects:

| Common Defect | Первопричина | Решение |

| Lack of Material | Insufficient injection volume/pressure; narrow gates. | Increase injection pressure by 10%–20%; widen gates from 1mm to 1.5mm. |

| Вспышка (Excess Plastic) | Mold parting surface not tight; clamping force too low. | Чистые поверхности плесени; increase clamping force by 10%–15%. |

| Shrinkage/Bubbles | Inadequate holding time; mold temperature too low. | Extend holding time by 2–3 seconds; raise mold temperature by 10°C–20°C. |

| Сварки сварки | Multiple melt flows merging; gate position poorly placed. | Add a secondary gate; increase barrel temperature by 10°C–15% to improve melt flow. |

2.3.3 Маленькая партийная производство

Once parameters are stable (no defects in 5–10 consecutive parts), start small-batch production:

- For multi-cavity molds (НАПРИМЕР., 2 cavities for horse ornaments), ensure uniform filling across all cavities.

- Record production time per part (НАПРИМЕР., 30 seconds/unit for the horse ornament) to estimate mass production cycle times.

2.4 Шаг 4: Пост-обработка & Качественная проверка

Refine parts to meet design standards and validate performance.

2.4.1 Поступ-обработки шагов

| Шаг | Цель | Пример (Horse Ornament) |

| Gate Trimming | Remove excess plastic from gate positions; края песка, чтобы избежать резкости. | Cut off the gate (on the horse’s base) with a utility knife; sand with 400-grit sandpaper. |

| Уборка | Снимите масло, Обломки, or mold release agent. | Wipe parts with isopropyl alcohol; use ultrasonic cleaning (40° C., 10 минуты) for detailed features (horse’s mane). |

| Вторичная обработка | Enhance appearance or functionality. | – Распыление: Apply matte black paint to the horse’s body.- Лазерная гравировка: Add a brand logo to the horse’s base.- Сборка: Attach movable legs (injected separately) с металлическими булавками. |

2.4.2 Контрольный список проверки качества

| Inspection Type | Метод | Acceptance Standard |

| Точность размеров | Use digital calipers/3D scanners to measure key dimensions. | Deviation ≤±0.1mm (НАПРИМЕР., horse ornament height: 100мм ±0,1 мм). |

| Появление | Визуальный осмотр (naked eye + 10x увеличительное стекло). | No defects: вспышка, царапины, обесцвечивание, or bubbles. |

| Механические характеристики | Испытание на удар (drop from 1m); tensile test (для силы). | Части пресса: No cracking after impact; Прочность на растяжение ≥40 МПа. |

| Assembly Fit | Test if parts assemble with other components (НАПРИМЕР., movable legs). | Legs snap into body without forcing; rotate 360° smoothly. |

3. Каковы основные меры предосторожности, чтобы избежать сбоев?

3.1 Материал & Mold Compatibility

- Match Material to Mold: Soft molds (silicone/aluminum) work best with low-temperature materials (АБС, А); hard molds (H13 сталь) are required for high-temperature materials (ПК, Ппс). Using PC with a silicone mold will melt the mold.

- Учетная запись для усадки: Add shrinkage allowances to the mold design (НАПРИМЕР., 0.5% for ABS—design the horse ornament mold at 100.5mm to get a 100mm final part).

3.2 Контроль затрат

- Choose the Right Mold: For batches ≤100 units, use soft molds (\(1,000- )5,000) чтобы сохранить 70% против. hard molds. For batches ≥500 units, hard molds become cost-effective (Более низкая стоимость за единицу).

- Minimize Iterations: Test 3D-printed prototypes thoroughly (НАПРИМЕР., check wall thickness, проект углов) before mold making—each mold rework costs \(500- )2,000 and adds 3–5 days to lead time.

3.3 Управление временной шкалой

- Plan for Trials: Allocate 2–3 days for mold testing and troubleshooting (even with well-optimized prototypes).

- Coordinate with Suppliers: Share prototype designs with mold makers 1–2 weeks in advance to avoid delays in mold processing.

4. What Is a Real-World Example: Horse-Shaped Ornament Prototype Injection Molding?

Let’s apply the workflow to a common consumer product: a 100mm-tall horse-shaped ornament.

- Предварительная подготовка:

- Prototype Optimization: Add 2° draft angles to the horse’s body; adjust wall thickness from 1mm to 1.5mm (ABS-compatible).

- Выбор материала: Choose ABS (воздействие, легко рисовать).

- Дизайн плесени: Use a single-cavity aluminum mold ($2,000) with a side gate (on the horse’s base) and cooling channels in the legs.

- Mold Processing & Tryout:

- CNC machine the aluminum mold (3 дни); assemble and install on a 10-ton injection molding machine.

- Preheat the mold to 70°C (ABS recommended temperature).

- Инъекционное формование:

- Параметры: Barrel temperature 220°C, injection pressure 100MPa, holding pressure 70MPa, injection time 3 секунды, время охлаждения 15 секунды.

- Поиск неисправностей: Initial trials show “lack of material” in the horse’s ears—increase injection pressure to 110MPa and widen the gate to 1.5mm.

- Пост-обработка & Осмотр:

- Trim gates, sand edges, and spray matte black paint.

- Осмотреть: Точность размеров (100мм ±0,1 мм), Нет дефектов, and legs assemble smoothly.

- Исход: 50 defect-free horse ornaments produced in 2 days—ready for market testing.

Перспектива Yigu Technology

В Yigu Technology, we see prototype injection molding as a “risk reducer” for product teams. Too many clients skip this step and jump to mass production—only to discover their horse ornament’s thin walls warp or their mold gates leave ugly marks, стоимость \(10k– )50k in reworks. Наш подход: Мы помогаем клиентам оптимизировать прототипы для литья под давлением. (НАПРИМЕР., регулировка углов уклона) и выбирайте экономичные формы (алюминий для небольших партий). Например, мы помогли клиенту сократить затраты на прототип украшения для лошади на 40% с использованием общей алюминиевой формы (вместо специальной стальной формы) и оптимизированные параметры впрыска для устранения усадки. Литье прототипа под давлением — это не дополнительные расходы, а самый быстрый способ обеспечить бесперебойную работу массового производства., вовремя, и на бюджет.

Часто задаваемые вопросы

- Может ли литьевое формование прототипа использовать те же формы, что и массовое производство??

Редко — прототипы форм. (алюминий/силикон) рассчитаны на небольшие партии (10–500 единиц) и имеют меньшую продолжительность жизни (1,000–10 000 выстрелов). В массовом производстве используются стальные формы. (100,000+ выстрелы) для долговечности. Однако, конструкции прототипов пресс-форм могут быть модифицированы для массового производства (НАПРИМЕР., добавление полостей в форму прототипа с одной полостью).

- Сколько стоит литье прототипа под давлением для небольшой партии (50 единицы) of horse-shaped ornaments?

Общая стоимость: \(3,500- )5,000. Авария: Форма (\(2,000- )3,000), материал (АБС: \(50- )100), труд (\(500- )1,000), и пост-обработка (\(500- )800). Это 70% дешевле, чем производить 50 единиц с помощью 3D-печати (\(15/единица против. \)50/единица).

- **