А automotive die casting process has become a cornerstone of modern automotive manufacturing, что позволяет массово производить высокоточные, сложные компоненты, которые сочетают в себе легкий дизайн, сила, и экономическая эффективность. Путем впрыскивания расплавленного металла (НАПРИМЕР., алюминий, Магниевые сплавы) в прецизионные формы под высоким давлением, этот процесс удовлетворяет потребность отрасли в экономичных, прочные транспортные средства. В этой статье раскрываются основные принципы, рабочий процесс, ключевые инновации, и реальные приложения, помогая вам понять, как это способствует совершенству автомобильного производства.

1. Основные основы: Определение & Ключевые принципы

Понять ценность процесса литья под давлением автомобилей., начните с его фундаментальных концепций и операционной логики. Ниже представлена общая структура баллов с объяснением ее определения и основных элементов.:

1.1 Что такое процесс литья под давлением в автомобильной промышленности?

Процесс литья под давлением автомобилей — это специализированный метод обработки металлов давлением, предназначенный для автомобильных компонентов.. Это включает в себя:

- Плавка металлических сплавов (в первую очередь алюминий, магний, и цинк) into a molten state (aluminum alloy melting point: 650–700 ° C.).

- Injecting the molten metal into a high-precision steel mold (cavity designed to match component shapes) under extreme pressure (50–150 МПа) и скорость (0.5–5 м/с).

- Allowing the metal to rapidly solidify (10–60 секунд, depending on component thickness) under sustained pressure to ensure dimensional accuracy.

- Demolding the finished component, followed by minimal post-processing (НАПРИМЕР., trimming sprues, Чиновка финиша) to meet automotive quality standards.

This process revolves around three core elements: машина (hydraulic systems for pressure/injection), форма (steel tools for shaping), и сплав (lightweight metals for performance).

1.2 Ключевые принципы работы

The success of the automotive die casting process relies on two critical principles, each addressing automotive manufacturing needs:

| Принцип | Technical Implementation | Purpose for Automotive Components |

| High-Pressure Filling | Hydraulic systems push molten metal into mold cavities at 50–150 MPa, ensuring complete filling of complex features (НАПРИМЕР., engine block cooling channels). | Создает сложный, near-net-shape components that require minimal machining—critical for high-volume production (10,000+ частей/день). |

| Быстрое затвердевание | Системы охлаждения пресс-форм (циркуляция воды/масла) ускорить затвердевание, улучшение структуры зерна металла. | Повышает прочность компонентов (Детали, отлитые под давлением из алюминия, имеют на 20–30 % более высокую прочность на разрыв, чем аналоги, отлитые в песчаную форму.) и сокращает время производственного цикла. |

2. Пошаговый рабочий процесс: От сплава к готовому компоненту

Процесс литья под давлением автомобилей происходит линейно., повторяемый рабочий процесс — каждый шаг важен для качества компонентов. В таблице ниже подробно описан каждый этап., ключевые операции, и точки контроля качества:

| Этап рабочего процесса | Ключевые операции | Требования контроля качества |

| 1. Сплав таяния & Подготовка | – Melt aluminum/magnesium alloy ingots in a ceramic-lined furnace.- Add alloying elements (НАПРИМЕР., silicon for aluminum) to adjust mechanical properties.- Remove impurities (dross) via refining agents; degas to eliminate trapped air. | – Alloy composition accuracy: ±0.1% (НАПРИМЕР., ADC12 aluminum must have 9.5–12% silicon).- Molten metal temperature: ±20°C (prevents overheating or incomplete melting). |

| 2. Подготовка плесени | – Preheat mold to 150–250°C (reduces thermal shock to molten metal).- Spray a water-based release agent (5–10 μm thickness) to prevent component sticking.- Inspect mold cavity for wear or debris (critical for surface finish). | – Mold temperature uniformity: ±10°C (avoids uneven solidification and component warping).- Release agent coverage: 100% (no bare spots to prevent sticking). |

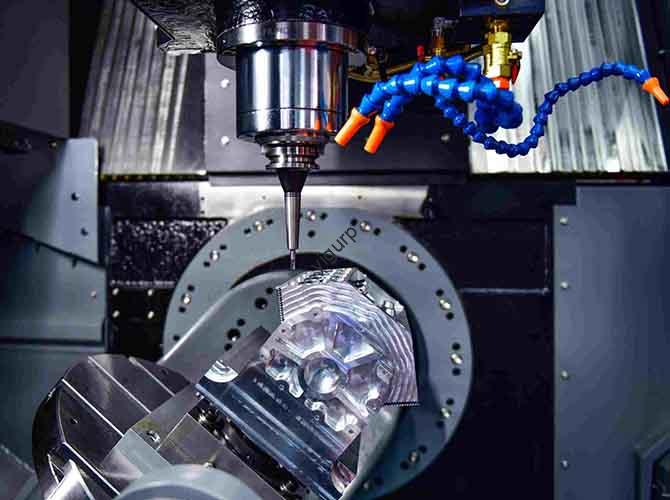

| 3. High-Pressure Injection | – Transfer molten metal to the injection cylinder.- Inject into mold cavity at 50–150 MPa pressure and 1–3 m/s speed.- Maintain holding pressure (30–80 МПа) for 5–10 seconds during initial solidification. | – Injection pressure stability: No drops >5 МПА (prevents voids in components).- Filling time: 0.5–2 seconds (avoids premature solidification in thin walls). |

| 4. Охлаждение & Демольд | – Activate mold cooling systems to reduce component temperature to 50–100°C.- Use hydraulic ejectors to remove the component (gentle force to avoid deformation).- Trim excess material (sprues, бегуны) via automated cutters. | – Время охлаждения: Matched to component thickness (НАПРИМЕР., 15 seconds for 5 mm thick parts).- Сила выброса: Униформа (no component cracking or edge chipping). |

| 5. Пост-обработка & Осмотр | – Conduct CNC machining for critical features (НАПРИМЕР., engine block mounting holes) to achieve ±0.05 mm tolerance.- Perform surface treatment (anodizing for aluminum, Живопись для эстетики).- Осмотрите на дефекты: X-ray for internal porosity, CMM for dimensional accuracy. | – Porosity limit: <2% (reject components with larger internal pores).- Dimensional compliance: Встречает ISO 8062 CT6–CT7 (automotive-grade precision). |

3. Преимущества & Ограничения: Сбалансированный анализ использования в автомобилестроении

The automotive die casting process has distinct strengths and challenges that shape its application in car manufacturing. Below is a 对比式 breakdown:

| Аспект | Advantages for Automotive Manufacturing | Ограничения & Mitigation Strategies |

| Эффективность производства | – High-volume output: A single machine produces 1,000–3,000 components/day (НАПРИМЕР., 5,000 transmission housings/day for an automotive line).- Короткое время цикла: 10–60 seconds per component (против. 1–2 hours for sand casting). | – High mold cost (\(50,000- )200,000 за плесень): Mitigate by using modular molds for multi-model production (НАПРИМЕР., shared mold bases for similar SUV components). |

| Component Performance | – Легкий вес: Aluminum die-cast parts reduce vehicle weight by 10–15% (critical for fuel efficiency/EV range).- Высокая сила: Tensile strength of 220–280 MPa (ADC12 aluminum) meets automotive structural needs.- Low surface roughness: RA 1,6-6,3 мкм (reduces post-polishing needs). | – Porosity issues: Mitigate with vacuum die casting (снижает пористость 70%) or post-heat treatment (T6 for aluminum to improve strength). |

| Экономическая эффективность | – High material utilization: 90–95% (против. 60–70% for CNC machining from solid blocks), cutting raw material costs. | – Small-batch inefficiency: Mitigate by combining small orders (НАПРИМЕР., 5,000 parts for multiple low-volume EV models) to spread mold costs. |

| Гибкость дизайна | – Сложная возможность формы: Produces thin-walled components (0.5–1 mm) and internal features (НАПРИМЕР., engine oil passages) that are hard to machine. | – Repairability challenges: Mitigate by designing modular components (НАПРИМЕР., separate die-cast brackets for easy replacement after collision). |

4. Ключевые приложения: Критические автомобильные компоненты

The automotive die casting process is used for a wide range of components, from structural parts to powertrain elements. The table below highlights key applications and their rationales:

| Component Category | Примеры | Alloy Choice | Ключевые преимущества |

| Powertrain Components | Блоки двигателя, Королевки передачи, нефтяные кастрюли | Алюминиевые сплавы (ADC12, А380) | Легкий вес, теплостойкий, and complex shape capability (НАПРИМЕР., engine cooling channels). |

| Body Structure Parts | Rear floors, front cabin frames, door pillars | Aluminum/magnesium alloys (AZ91D for magnesium) | Высокое соотношение прочности к весу (reduces vehicle curb weight by 8–12%). |

| Компоненты шасси | Подвески, рулевой суть | High-strength aluminum alloys (A356-T6) | Долговечный, with tensile strength >300 MPa to withstand road vibrations. |

| EV-Specific Parts | Battery housings, motor casings | Алюминиевые сплавы (6061, ADC12) | Коррозионная устойчивость, легкий вес (extends EV range by 5–8%), and EMI-shielding. |

5. Технологические инновации & Будущие тенденции

The automotive die casting process is evolving to meet stricter automotive standards (НАПРИМЕР., EV lightweighting, устойчивость). Key innovations include:

5.1 Интегрированное литье под давлением

- Что это такое: Merges multiple components into a single die-cast part (НАПРИМЕР., Tesla’s rear underbody, which combines 70 parts into 1).

- Влияние: Reduces assembly time by 40–50% and part count by 80%, lowering production costs and improving structural rigidity.

5.2 Машины сверхкрупного тоннажа

- Пример: Xiaomi’s 9100-ton die casting machine, capable of producing full-size EV body frames in one piece.

- Выгода: Enables larger, more integrated components (НАПРИМЕР., 1.5m-long EV underbodies) with higher precision (±0.1 mm tolerance).

5.3 Интеллектуальное производство

- AI Simulation: Systems like Xiaomi’s multi-material performance AI predict component defects (НАПРИМЕР., пористость) and optimize process parameters in real time—reducing defect rates by 30%.

- Automated Inspection: ZEEKR’s X-ray 3D perspective software automatically detects internal defects, cutting inspection time by 50% против. manual checks.

5.4 Устойчивые практики

- Eco-Friendly Alloys: Recycled aluminum accounts for 50%+ of raw materials in modern die casting (reduces carbon emissions by 40% против. virgin aluminum).

- Энергоэффективность: Closed-loop temperature control systems lower furnace energy consumption by 25%, aligning with automotive sustainability goals.

Перспектива Yigu Technology

В Yigu Technology, we see the automotive die casting process as a catalyst for automotive innovation—especially in EV manufacturing. For powertrain clients, we use vacuum die casting and ADC12 aluminum to produce engine blocks with <1% пористость, meeting 280 MPa tensile strength requirements. For EV battery housings, our 6,000-ton machines and AI simulation optimize wall thickness (1.5–2 мм), balancing weight and impact resistance. Мы также расставляем приоритеты в устойчивости: 60% используемого нами алюминия перерабатывается, сокращая выбросы углекислого газа клиентов за счет 35%. В конечном счете, этот процесс заключается не только в изготовлении деталей, но и в доставке легких, надежные решения, которые определяют будущее автомобильной мобильности.

Часто задаваемые вопросы

- Каков типичный срок службы формы для литья под давлением автомобильных компонентов??

Стальные формы (H13 Инструментальная сталь) последний 80,000–150 000 циклов для деталей из алюминиевых сплавов (НАПРИМЕР., блоки двигателя). Для магниевых сплавов, продолжительность жизни немного короче (60,000–120 000 циклов) из-за повышенного износа пресс-формы. Регулярное обслуживание (НАПРИМЕР., повторное покрытие TiAlN) продлевает жизнь на 20–30%.

- Can automotive die casting components undergo heat treatment?

Yes—most aluminum die-cast components (НАПРИМЕР., А356) undergo T6 heat treatment (Решение отжиг + старение) Чтобы улучшить силу (tensile strength increases by 15–25%). Однако, components with high porosity (>2%) may blister during heat treatment—so vacuum die casting or X-ray inspection is critical first.

- Is the automotive die casting process suitable for low-volume EV production?

It’s challenging for volumes <5,000 parts due to high mold costs. For low-volume EVs (НАПРИМЕР., 1,000–3,000 units/year), Мы рекомендуем:

- Using modular molds (shared bases for different components).

- Объединение заказов с похожими конструкциями компонентов (НАПРИМЕР., общие формы для корпусов аккумуляторов для двух моделей электромобилей).

- Дополнение литьем в песчаные формы для неответственных деталей. (более низкие затраты на пресс-форму, более высокая толерантность для небольших партий).