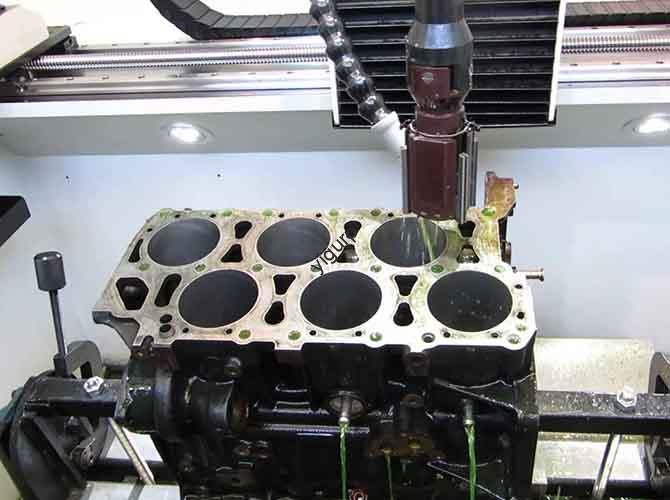

In CNC machining workshops—whether producing automotive engine components or medical device parts—the working hours of CNC machining directly affect production schedules, затраты на рабочую силу, and order delivery times. This key metric isn’t random; it depends on a mix of product design, equipment performance, process strategies, and operational details. This article breaks down the core influencing factors, step-by-step evaluation methods, typical scenario optimizations, and solutions to common misunderstandings, helping you accurately calculate and efficiently reduce machining hours.

1. What Are the Core Influencing Factors of CNC Machining Working Hours?

Часы обработки на станках с ЧПУ разделены на четыре взаимосвязанные категории., каждый из которых имеет определенные подфакторы, которые могут увеличить или сократить время цикла.. Ниже представлена подробная разбивка с измеримыми последствиями.:

1.1 Product Design Features (Счет для 30-40% of Total Hours)

Сложность конструкции напрямую увеличивает сложность траектории инструмента и количество этапов обработки..

| Проектный фактор | Влияние на рабочее время | Пример реального мира | Совет по оптимизации |

| Сложность формы | Нестандартные поверхности, тонкостенные конструкции, или глубокие узкие канавки добавляют 20-50% в часы против. простые блоки | Авиационные опоры со сложными ребрами требуют 5-осевой обработки рычажного механизма. (8-12 часы/часть) против. 2-3 hours for simple brackets | Simplify non-critical contours; Avoid unnecessary deep grooves (>10x diameter) |

| Точность & Surface Requirements | High-precision features (НАПРИМЕР., IT6-level holes) require 2-3x more time for semi-finishing + тестирование | Mirror-polished mold inserts need reduced feed rates (50-100мм/мин) против. 300-500mm/min for Ra 6.3μm surfaces | Use multi-step finishing (rough → semi-finish → finish) instead of repeated corrections |

| Тип материала | Difficult-to-cut materials slow processing by 30-60% против. easy-to-cut metals | Нержавеющая сталь (304) requires 80-120m/min cutting speed vs. 300-500м/мин для алюминиевых сплавов | Choose carbide tools for steel; Используйте высокоскоростную сталь (HSS) only for low-volume soft metal parts |

| Feature Quantity & Layout | Dense small holes/threads add 15-30% time due to tool changes | A 50mm×50mm aluminum plate with 20 M3 threads needs 40+ минуты (против. 15 минут на 5 нить) | Group same-diameter features to reduce tool changes; Use multi-spindle heads for hole arrays |

1.2 Станки & Process Conditions (Счет для 25-35% of Total Hours)

Equipment capabilities and setup efficiency determine how quickly parts can be machined.

| Condition Factor | Влияние на рабочее время | Ключевые параметры | Cost-Benefit Note |

| Equipment Performance | High-rigidity machines cut roughing time by 20-30% против. older models | A new vertical machining center (VMC) with 12,000rpm spindle finishes a steel block in 4 часы против. 6 hours on a 8,000rpm VMC | Upgrading spindles (from 8k to 15k rpm) спасение 15-25% on thin-walled part hours |

| Tool Configuration | Insufficient tool magazine capacity adds 10-20% manual tool change time | A 24-tool magazine handles a 5-operation part in 3 часы против. 4 hours with an 8-tool magazine (потребности 2 manual changes) | Prioritize tools for high-frequency operations; Use tool presetters to cut setup time |

| Clamp System | Quick-clamp tools reduce downtime by 40-60% против. manual alignment | A hydraulic vise clamps a part in 2 minutes vs. 10 minutes for manual bolt clamping | Adopt zero-point positioning systems for batch production (repeat setup <1 минута) |

| Охлаждение & Смазка | Poor cooling adds 15-25% time due to sticky chips or tool wear | Dry cutting aluminum causes 2-3x more tool changes (each taking 5-10 минуты) против. high-pressure mist cooling | Use water-soluble coolants for steel; Air-oil mist for aluminum (reduces chip cleanup) |

1.3 Procedures & Operation Strategies (Счет для 20-25% of Total Hours)

Smart process planning eliminates redundant steps and optimizes tool paths.

| Strategy Factor | Влияние на рабочее время | Практический пример | Общая ошибка |

| Tool Path Planning | Ring cutting is 20-30% faster than row cutting for large surfaces | A 200mm×200mm aluminum plate takes 30 minutes with ring cutting vs. 45 minutes with row cutting | Avoid Z-axis straight down (causes tool shock); Use spiral down for deep cavities |

| Margin Allocation | Overly large roughing margins (НАПРИМЕР., >5мм) double finishing time | A steel part with 3mm roughing margin takes 2 hours to finish vs. 1 hour with 1.5mm margin | Follow “rough 70-80% материала, finish 20-30%” for balance |

| Exception Handling | Unplanned downtime (НАПРИМЕР., поломка инструмента) can take up 10-15% of total hours | A missed emergency retraction space causes a tool strike, добавление 2-3 hours of repair time | Reserve 5-10mm retraction space; Use collision detection software |

2. How to Evaluate CNC Machining Working Hours Step-by-Step?

Accurate hour evaluation requires combining theoretical calculations with practical measurements. Below is a 3-stage method to avoid guesswork:

2.1 Этап 1: Basic Data Collection (Lays the Foundation)

Gather key information to set calculation parameters.

| Data Type | Collection Method | Critical Output |

| Drawing Analysis | Review tolerance zones, shape/position tolerances, и требования к термообработке | Divide processing into stages (НАПРИМЕР., pre-heat treatment roughing → post-heat treatment finishing) |

| Equipment Matching | Select machine tools by part size (НАПРИМЕР., gantry for >1m parts, VMC for <1m parts) | Calculate non-cutting time (НАПРИМЕР., gantry machines move at 10m/min vs. 20m/min for small VMCs) |

| Tool List Preparation | List tool type, диаметр (Дюймовый), and number of teeth; Calculate cutting speed (Vc) | Use formula: Скорость шпинделя (С) = (Vc×1000)/(π×D) (НАПРИМЕР., Vc=300m/min for aluminum, D=10mm → S=9549rpm) |

2.2 Этап 2: Segmented Timing & Verification (Validates Theoretical Data)

Test and adjust calculations with real machine runs.

- Empty Running Test: Lock the spindle and run the program. Record:

- Axis movement time (НАПРИМЕР., X/Y/Z axis travel time between features);

- Rapid positioning frequency (each positioning adds 2-5 секунды);

- Redundant empty strokes (НАПРИМЕР., unnecessary tool returns to home).

Исход: Eliminate 5-10% of non-cutting time by optimizing tool path order.

- First Piece Trial Cutting: Run actual machining and log:

- Start/end time for each process (грубая, Полуфинизируя, отделка);

- Tool change intervals (each manual change takes 3-8 минуты, automatic takes 10-30 секунды);

- Spindle start/stop delays (добавлять 2-3 seconds per cycle).

Исход: Adjust theoretical parameters (НАПРИМЕР., reduce feed rate if tool vibration occurs).

- Abnormal Time Statistics: Track non-value-added time:

- Tool replacement (5-15 minutes per broken tool);

- Program debugging (10-20 minutes for complex parts);

- Measurement waiting (5-10 minutes for CMM checks).

Исход: These times often account for 10-20% of total hours—plan buffers accordingly.

2.3 Этап 3: Experience Coefficient Modification (Ensures Practicality)

Adjust theoretical hours to account for real-world variables.

| Modification Factor | Adjustment Ratio | Причина |

| Safety Buffering | Добавлять 5-15% to theoretical hours | Copes with material hardness fluctuations (НАПРИМЕР., ±10% in aluminum alloy hardness) or tool wear |

| Batch Effect | First part: +30-50% (includes tool setting/program verification); Subsequent parts: -10-20% | The first part of a batch takes 4 часы против. 2.5-3 hours for parts 2-100 |

| Environmental Compensation | Добавлять 5-10% in extreme temperatures (>30°C or <10° C.) | Нагрев цеха вызывает тепловую деформацию машины, требуется больше оперативных измерений |

3. How to Optimize Working Hours in Typical CNC Machining Scenarios?

Различные типы деталей имеют свои уникальные проблемы, требующие много времени — целенаправленная оптимизация обеспечивает быстрые результаты.. Ниже приведены два распространенных сценария.:

3.1 Сценарий 1: Aluminum Alloy Gearbox Housing

- Функции: Тонкостенная полость (2-3ММ толщина) + 4 монтажные поверхности + 12 Резьбовые отверстия М8.

- Ключевые моменты, отнимающие много времени:

- При черновой обработке используется торцевая фреза большого диаметра. (φ50 мм) но требует 8-10 проходы для удаления материала;

- Для отделки необходим инструмент небольшого диаметра с длинной ручкой. (φ6 мм) для очистки корней полости (медленная скорость подачи: 80-120мм/мин);

- Резьбовые отверстия засорены алюминиевой стружкой., требующий 3-5 blows per hole.

- Optimization Results:

| Мера оптимизации | Время сэкономлено | New Total Hours |

| Switch to honeycomb lightweight cutterhead (φ63mm) | 20-25% (reduces passes to 5-6) | От 5 часы до 4 часы |

| Pre-coat tool with anti-stick coating (НАПРИМЕР., Тилн) | 15-20% (speeds root cleaning to 150-200mm/min) | От 4 часы до 3.3 часы |

| Use air blow + vacuum suction during threading | 10-15% (eliminates re-blowing) | От 3.3 часы до 2.9 часы |

3.2 Сценарий 2: Stainless Steel Medical Surgical Instrument

- Функции: Micron-level tolerance (± 0,005 мм) + mirror surface (Ra ≤0.2μm) + complex curve contours.

- Ключевые моменты, отнимающие много времени:

- Engraving complex curves at slow speed (50-80мм/мин) to avoid surface scratches;

- Manual grinding removes tool marks (принимает 30-45 минуты на часть);

- 3D inspection (ШМ) is done 3x per part (общий 20-30 минуты).

- Optimization Results:

| Мера оптимизации | Время сэкономлено | New Total Hours |

| Introduce ultrasound-assisted cutting (20-50kHz vibration) | 30-40% (speeds engraving to 120-150mm/min) | От 8 часы до 6 часы |

| Use diamond-plated tools (Ra ≤0.1μm) for one-pass finishing | 40-50% (eliminates manual grinding) | От 6 часы до 4 часы |

| Combine in-line laser measurement with final CMM check | 50-60% (reduces inspection to 10-12 минуты) | От 4 часы до 3.7 часы |

4. What Are Common Misunderstandings About CNC Machining Working Hours?

Misconceptions lead to inaccurate planning and wasted resources. Below are two key myths and their solutions:

| Misunderstanding | Reality | Practical Countermeasure |

| “Same drawing = same working hours” | Equipment generation differences matter: Old CNC systems (≥10 years) process complex G-code 20-30% slower than new systems (≤5 years) | Создайте базу данных корпоративного уровня.: Храните часы по материалам, модель оборудования, и процесс; Обновление ежемесячно |

| «Игнорировать нережимное время» | Время без резки (Изменения инструмента, настройка инструмента, измерение) приходится на 25-40% of total hours (нет 5-10% как предполагалось) | Используйте автоматические устройства смены инструмента. (УВД) для >5-Части инструмента; Принять приспособления быстрой настройки (НАПРИМЕР., системы нулевой точки) |

5. Yigu Technology’s Perspective on Working Hours of CNC Machining

В Yigu Technology, Мы видим working hours of CNC machining как «зеркало эффективности процесса» — оно отражает не только скорость, но и рациональность дизайна, оборудование, и операции. Наши данные показывают 60% траты времени происходят из-за «скрытой неэффективности» (НАПРИМЕР., плохое планирование траектории инструмента, лишние проверки) а не ограничения скорости оборудования.

We recommend a “digital-driven optimization” approach: For batch parts, we use CAM software to simulate tool paths (резка 10-15% of empty time) and MES systems to track real-time machine data; Для сложных частей, we apply machine learning to historical data (НАПРИМЕР., 10,000+ part records) to auto-recommend optimal parameters (НАПРИМЕР., скорость корма, Скорость шпинделя). By combining standardized processes (for similar parts) and intelligent monitoring, we help clients reduce average working hours by 20-30% while maintaining quality.

6. Часто задаваемые вопросы: Common Questions About Working Hours of CNC Machining

1 квартал: Can I use the same hour calculation formula for different materials?

Нет. The core formula (cutting time = material volume / (feed rate × spindle speed × tool efficiency)) необходимо отрегулировать по твердости материала. Например, нержавеющая сталь (304) нужен а 0.6-0.8 коэффициент эффективности против. 1.0 для алюминиевого сплава — игнорирование этого приводит к 20-40% занижение часов.

2 квартал: How much time does an automatic tool changer (УВД) save compared to manual tool changes?

УВД принимает 10-30 секунд на смену инструмента против. 3-8 минут для ручных изменений. Для детали, требующей 8 инструменты, это экономит 20-60 минут на деталь — критично для партий >50 части. Для небольших партий (<10 части), ручные изменения могут быть дешевле (нет времени настройки УВД).

Q3: Why do hours increase for parts with thin walls (<3мм) even if they’re simple in shape?

Тонкие стенки требуют пониженной силы резания. (во избежание деформации), что означает более медленную скорость подачи (50-70% стандартного) и меньшая глубина резания (0.1-0.3мм против. 0.5-1мм). Например, алюминиевая стена толщиной 2 мм занимает 40 минут до финиша против. 25 minutes for a 5mm wall—even with the same area.