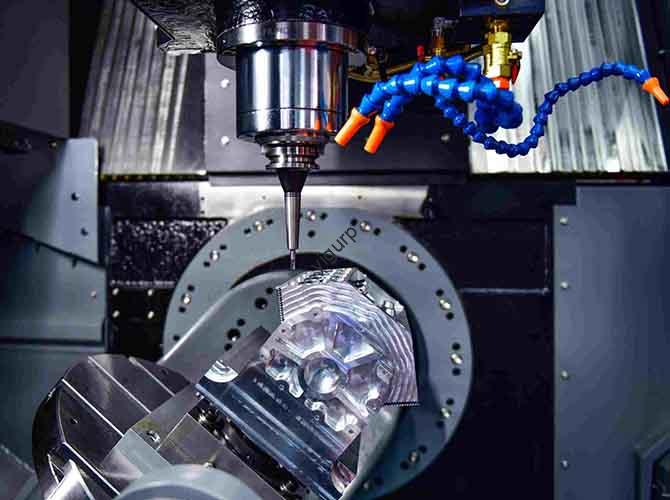

Our Precision Machining Services

Поднять производство компонента с помощью наших Precision Machining services—the gold standard for высокая точность и плотно допуски across aerospace, медицинский, и автомобильная промышленность. Использование продвинутого Обработка с ЧПУ технология, we craft complex geometries from metals (титан, нержавеющая сталь), композиты, and exotic materials—delivering consistent, repeatable results for prototypes to high-volume production. With optimized processes, Пользовательские решения, и бескомпромиссное качество, we turn your most demanding designs into reliable, high-performance parts.

What Is Precision Machining?

Точная обработка is an advanced manufacturing технология который использует компьютерное управление (or manual) tools to shape raw materials into components with extremely tight допуски and exact specifications. Unlike conventional machining (which focuses on basic shape creation), it prioritizes высокая точность—often achieving tolerances as tight as ±0.001mm—to meet the strict requirements of industries like aerospace and medical devices.

А Обзор процесса revolves around removing material with pinpoint accuracy: A design (CAD -файл) is translated into machine instructions, guiding cutting tools (мельницы, токарные, тренировки) to remove excess material layer by layer. Ядро Как это работает lies in precision control—whether via Обработка с ЧПУ (автоматизированный, computer-driven) or advanced manual tools (for ultra-specialized parts). Every step is calibrated to minimize error, from tool selection to final inspection.

В простых терминах, think of precision machining as “micro-sculpting for industrial parts”: While conventional machining might create a bolt that fits a hole, precision machining creates a bolt that fits perfectly каждый раз, even if the hole is smaller than a human hair. This focus on consistency and accuracy makes it indispensable for parts where even tiny deviations could cause failure (НАПРИМЕР., Медицинские имплантаты, аэрокосмические датчики).

Our Precision Machining Capabilities

We offer comprehensive machining capabilities tailored to the demands of precision-focused industries, с акцентом на точные уровни, tolerance achievements, и гибкость. Below is a detailed breakdown of our key capacities:

| Способность | Спецификация |

| Точные уровни | – Точность позиционирования: ±0.001–0.01mm- Повторяемость: ±0.0005–0.005mm |

| Tolerance Achievements | – Стандартный: ± 0,005 мм (металлы), ± 0,01 мм (non-metals)- Критические части: ± 0,001 мм (НАПРИМЕР., аэрокосмические датчики)- Встречает ISO 2768-1 (extra-fine grade) and ASME Y14.5 |

| Максимальный размер детали | – Небольшие части: 0.5mm × 0.5mm × 0.5mm (Микрокомпоненты)- Большие части: 2000mm × 1000mm × 800mm (структурные компоненты)- Масса: Up to 500kg |

| Толщина материала | – Металлы: Up to 200mm (нержавеющая сталь), 150мм (титан), 250мм (алюминий)- Non-Metals: Up to 300mm (пластмассы), 200мм (композиты), 100мм (керамика)- Экзотические металлы: Up to 100mm (тантал, inconel) |

| Пользовательская обработка | – Функции: Micro-holes (0.1мм диаметр), complex 3D curves, threaded surfaces, подписаны- Совместимость: CAD/CAM files (DXF, DWG, ШАГ, Stl, Iges)- Объем: Прототипы (1–50 единиц) to high-volume (100,000+ единицы/месяц) |

| Параметры инструментов | – Режущие инструменты: Карбид, Алмаз, керамика (for exotic metals)- Специализированные инструменты: Micro-end mills (0.05мм диаметр), precision reamers, thread taps- Tool changers: Автоматизированный (до 60 инструменты) for high-volume runs |

| Гарантия качества | – In-line inspection systems (лазерные сканеры, CMMS)- Статистический управление процессом (Спк)- Согласие: Iso 9001, AS9100 (аэрокосмическая), Iso 13485 (медицинский) |

Whether you need a 0.1mm micro-hole in a titanium medical part or 10,000 aluminum automotive brackets with ±0.005mm tolerance, our capabilities scale to match your project’s complexity.

The Precision Machining Process (Шаг за шагом)

Наш Пошаговый процесс is designed to prioritize accuracy at every stage—from design to finished part:

- Design and CAD Modeling: We start by reviewing your CAD model (or creating one from sketches/specifications). Our engineers optimize the design for precision machining—e.g., ensuring features like micro-holes are accessible to tools and tolerances are realistic for the chosen material. Для сложных частей, we use 3D simulation to test feasibility.

- CAM программирование: The CAD model is imported into CAM software (Мастеркам, SolidWorks CAM) to generate optimized пути инструментов. Мы выбираем инструменты, скорость, and feeds based on material (НАПРИМЕР., slow speeds for titanium, high speeds for aluminum) and program sequential operations (milling → drilling → turning) to minimize setup time.

- Setup and Calibration: The workpiece is secured in custom дизайн приспособления (НАПРИМЕР., vacuum chucks for thin parts, hydraulic clamps for heavy metals) чтобы предотвратить движение. We calibrate tools and machines using laser interferometers and ball bars—ensuring Программирование с ЧПУ aligns with CAD specifications to within ±0.001mm.

- Обработка выполнения: The machine runs the CAM program, with real-time monitoring via CNC software. Для высоких частей, Мы используем coolant systems (flood for metals, mist for plastics) to reduce heat distortion. Operators oversee the process, adjusting parameters if needed (НАПРИМЕР., slowing feed rates for hard exotic metals).

- Post-Machining Inspection: Parts undergo rigorous Контроль качества—100% inspection for critical components (НАПРИМЕР., Медицинские имплантаты) используя CMMS (Координировать измерительные машины), Оптические компараторы, and surface profilometers. We verify dimensions, допуски, and surface finish against CAD data.

Отделка (Если требуется): Части перемещаются на Поверхностная обработка (НАПРИМЕР., полировка, Анодирование) before a final inspection to ensure finishes meet requirements.

Materials We Work With

Точная обработка excels with a wide range of materials—from common metals to rare exotic alloys. Below is a breakdown of our supported materials, их ключевые свойства, и идеальное использование:

| Материальная категория | Примеры | Ключевые свойства | Идеальные приложения | Machining Notes |

| Металлы | Нержавеющая сталь | Коррозионная устойчивость, сильная | Медицинские инструменты, аэрокосмические крепежи | Используйте карбидные инструменты; flood coolant reduces heat |

| | Алюминий | Легкий вес, проводящий, Легко в машине | Автомобильные детали, Электронные корпуса | High speeds (до 15,000 Rpm); minimal tool wear |

| | Титан | Высокая сила до веса, биосовместимый | Ортопедические имплантаты, турбинные лезвия | Медленные скорости; sharp tools prevent wear |

| | Латунь | Податливый, проводящий | Электрические разъемы, precision valves | Fast speeds; produces smooth finishes |

| | Медь | Highly conductive, soft | Теплообменники, electronics components | Use coolant to avoid melting; sharp tools |

| Non-Metals | Пластмассы (ABS/Polycarbonate) | Легкий вес, долговечный | Consumer goods casings, прототипы | Low speeds to prevent warping |

| | Композиты | Высокая сила, легкий вес | Aircraft panels, racing car parts | Specialized carbide tools to avoid fraying |

| | Древесина | Natural, рентабельный | Custom fixtures, декоративные детали | Sharp tools; vacuum fixtures secure parts |

| | Акрил | Прозрачный, жесткий | Отображать чехлы, Оптические компоненты | Low feed rates to prevent cracking |

| Special Materials | Экзотические металлы (Tantalum/Inconel) | Теплостойкий, corrosion-proof | Аэрокосмические детали двигателя, chemical processing equipment | Керамические инструменты; медленный, steady feeds |

| | Керамика | Жесткий, теплостойкий | Электрические изоляторы, Медицинские имплантаты | Инструменты с алмазными покрытиями; low speeds |

We test all materials to optimize tool selection, скорость, and coolant use—ensuring consistent precision across every part.

Поверхностная обработка & Варианты отделки

После обработки, Мы предлагаем ряд Поверхностная обработка и finishing options to enhance part durability, функциональность, и внешний вид. Our most popular services include:

- Шлифование: Создает гладкий, flat surface (ideal for parts requiring tight fitment, НАПРИМЕР., Двигатели валы).

- Полировка: Delivers a glossy, зеркальная отделка (НАПРИМЕР., stainless steel medical tools, Декоративные потребительские товары).

- Рисование: Applies a corrosion-resistant coating (matte/gloss) for outdoor/industrial parts (НАПРИМЕР., Автомобильные кронштейны).

- Покрытие: Options include powder coating (толстый, царапина) for industrial parts and PVD (Физическое осаждение пара) coating for high-wear components (НАПРИМЕР., инструмент).

- Анодирование: Adds a protective oxide layer to aluminum (available in custom colors) for electronics enclosures and aerospace parts.

- Термическая обработка: Strengthens metals (НАПРИМЕР., Титановые имплантаты, steel gears) by heating/cooling—improving hardness and fatigue resistance.

- Выслушивание: Removes sharp edges (критическое для безопасности, НАПРИМЕР., медицинские устройства, потребительские товары).

- Гальванизация: Coats parts with a thin layer of metal (золото, серебро, никель) для проводимости, коррозионная стойкость, или эстетика (НАПРИМЕР., электрические разъемы).

The table below compares our finishing options by key factors:

| Finishing Option | Долговечность | Время выполнения | Расходы (за часть, avg.) | Лучше всего для |

| Grinding | Высокий | 1–2 дней | 15–40 | Engine shafts, precision fits |

| Полировка | Средний | 2–3 дней | 20–50 | Медицинские инструменты, декоративные детали |

| Живопись | Высокий | 2–4 дня | 10–35 | Outdoor automotive/industrial parts |

| Покрытие (Пудра) | Очень высоко | 3–5 дней | 25–60 | Heavy-duty industrial parts |

| Анодирование | Очень высоко | 3–4 дня | 18–45 | Aluminum electronics/aerospace |

| Термическая обработка | Очень высоко | 4–6 дней | 30–75 | Titanium/steel high-stress parts |

| Выслушивание | Средний | 1 day | 5–15 | Safety-critical parts (medical/consumer) |

| Гальванизация | Высокий | 2–3 дней | 25–80 | Электрические разъемы, декоративные детали |

Допуски & Гарантия качества

Допуски и accuracy standards are the foundation of precision machining—especially for parts used in safety-critical industries. Наш точные уровни и Терансировка диапазонов are tailored to your material and application, backed by rigorous Методы измерения и quality control processes:

| Материал | Диапазон толерантности | Accuracy Standard Used | Техника измерения | Методы проверки |

| Нержавеющая сталь | ±0.001–0.005mm | Iso 2768-1 (extra-fine), ASME Y14.5 | ШМ + Лазерный сканер | 100% Инспекция на критические части |

| Титан | ±0.001–0.008mm | Iso 2768-1 (extra-fine), AMS 4928 | ШМ + Оптический компаратор | 100% осмотр + stress testing |

| Алюминий | ±0.003–0.01mm | Iso 2768-1 (отлично), AMS 2750 | ШМ + Digital Calipers | Выборка (5%) for high-volume |

| ABS Plastic | ±0.005–0.02mm | Iso 2768-1 (отлично), ASTM D638 | ШМ + Микрометр | Выборка (10%) for prototypes |

| Экзотические металлы (Insonel) | ±0.002–0.006mm | Iso 2768-1 (extra-fine), AS9100 | ШМ + X-Ray Fluorescence | 100% осмотр + material verification |

| Ceramics | ±0.003–0.01mm | Iso 2768-1 (отлично), ASTM C242 | Optical Profilometer + CMM | 100% осмотр (brittle material) |

Наш quality control processes включать:

- Предварительное приспособление: Inspecting raw materials for defects (НАПРИМЕР., cracks in titanium, impurities in exotic metals) and verifying material composition (via X-ray fluorescence).

- В процессе: Real-time monitoring of tool paths, температура, and cutting forces; periodic checks with calipers/micrometers.

Пост-махинация: 100% Инспекция на критические части (medical/aerospace); statistical sampling for high-volume orders. We also document every step (параметры обработки, Результаты проверки) for compliance.

Key Advantages of Precision Machining

Compared to conventional machining or additive manufacturing, Точная обработка offers unmatched benefits for high-performance parts:

- Высокая точность: Achieves tolerances as tight as ±0.001mm—critical for parts like medical implants (where fit directly impacts patient safety) or aerospace sensors (where accuracy affects flight performance).

- Consistency and Repeatability: CNC-driven processes ensure every part is identical—even for high-volume orders (НАПРИМЕР., 100,000 Автомобильные кронштейны). This eliminates variation that causes assembly issues.

- Сложная геометрия: Обрабатывает сложные особенности (Микро-дыры, подписаны, 3D curves) that are impossible with conventional tools. Например, we can machine a titanium turbine blade with 100+ precision-cooling holes.

- Снижение времени настройки: Automated tool changers and CAM programming cut setup time by 50–70% compared to conventional machining—speeding up production for both prototypes and high-volume runs.

- Increased Efficiency: Оптимизированный пути инструментов and high-speed spindles reduce per-part machining time. Для алюминиевых частей, we achieve speeds up to 15,000 RPM—3x faster than conventional methods.

- Универсальность: Works with almost any material (металлы, non-metals, exotics, керамика)—making it a one-stop solution for diverse projects (НАПРИМЕР., a medical device with titanium components and plastic casings).

- Экономическая эффективность: While upfront costs are higher than conventional machining, уменьшенные отходы (precision cutting minimizes material loss) and fewer defects lower long-term costs—especially for high-volume orders.

Качество и надежность: Строгий Контроль качества и соблюдение отраслевых стандартов (Iso 13485, AS9100) ensure parts meet strict performance requirements—reducing the risk of failures in the field.

Промышленные приложения

Точная обработка is used across industries that demand high-performance, reliable parts. Вот его наиболее распространенные приложения:

| Промышленность | Общее использование | Key Benefit of Precision Machining |

| Аэрокосмическая | Турбинные лезвия (titanium/inconel), Корпуса датчиков, Структурные кронштейны | High precision for flight safety |

| Автомобиль | Компоненты двигателя (сталь), Части передачи (латунь), Электронные корпуса (алюминий) | Consistency for mass production |

| Медицинские устройства | Ортопедические имплантаты (титан), Хирургические инструменты (нержавеющая сталь), device casings (пластик) | Биосовместимость + плотные допуски |

| Промышленное производство | Machine tooling (сталь), Конвейерные системы (алюминий), Гидравлические клапаны (латунь) | Durability for heavy use |

| Электроника | Разъемы круговой платы (медь), радиаторы (алюминий), Микрокомпоненты (пластмассы) | Точность для маленьких, dense parts |

| Защита | Компоненты оружия (сталь), vehicle armor parts (титан), communication equipment (композиты) | Reliability in harsh environments |

| Tool and Die Making | Инъекционные формы (сталь), штамповка умирает (карбид), custom cutting tools | Complex geometry + long tool life |

| Прототипирование | Rapid prototypes of new products (plastics/aluminum) | Быстрый поворот + Гибкость дизайна |

Advanced Manufacturing Techniques in Precision Machining

To deliver unmatched precision and efficiency, Мы используем передовые методы обработки and optimized processes tailored to different materials and part requirements:

- Фрезерование:

- 3-Ось фрезерование: For simple 3D parts (НАПРИМЕР., Алюминиевые кронштейны) — uses X/Y/Z linear axes to cut slots, карманы, and flat surfaces. We use high-speed milling (до 15,000 Rpm) for aluminum to reduce cycle time.

- 5-Ось фрезерование: Для сложной геометрии (НАПРИМЕР., Тяновые турбинные лезвия) — adds two rotary axes (A/B) to access undercuts and curved surfaces in one setup. This eliminates multiple setups, reducing error by 70%.

- Микромавление: Для крошечных частей (НАПРИМЕР., разъемы электроники) — uses micro-end mills (0.05мм диаметр) and ultra-low feed rates (5–10 мм/мин) to create features as small as 0.1mm.

- Поворот:

- КПН -поворот: Для цилиндрических частей (НАПРИМЕР., brass valves) — rotates the workpiece while a cutting tool shapes the outer/inner diameter. We use live tooling (integrated drills/taps) to add holes or threads in one operation.

- Swiss Turning: Надолго, тонкие детали (НАПРИМЕР., медицинские иглы) — holds the workpiece with a guide bushing to minimize vibration, achieving tolerances as tight as ±0.001mm.

- Бурение & Скучный:

- Micro-Drilling: Для маленьких отверстий (0.1мм диаметр) in titanium or ceramics — uses diamond-coated drills and peck drilling (Z-axis moves up/down to clear chips) to avoid tool breakage.

- Precision Boring: For high-accuracy holes (НАПРИМЕР., engine cylinder liners) — uses single-point boring tools to achieve surface finishes as smooth as Ra 0.2μm.

- Оптимизация пути инструмента:

- We use CAM software to generate пути инструментов that minimize tool travel (reducing cycle time by 20–30%) and avoid sharp turns (preventing tool wear). For hard materials like inconel, we use trochoidal milling (a circular tool path) to distribute cutting force evenly.

- Режущие инструменты:

- Карбид инструментов: Для большинства металлов (сталь, алюминий, титан) — durable and heat-resistant, Идеально подходит для больших объемов.

- Diamond-Coated Tools: Для керамики, акрил, and exotic metals — prevent chipping and ensure smooth finishes.

- Керамические инструменты: For high-temperature alloys (inconel, тантал) — withstand heat up to 1,200°C, reducing tool changes by 50%.

- Системы охлаждающей жидкости:

- Flood Coolant: For metal machining (НАПРИМЕР., steel gears) — delivers high-pressure coolant (50–100 bar) to the cutting zone, reducing heat distortion by 80%.

- Mist Coolant: Для неметаллов (НАПРИМЕР., акрил) and micro-parts — sprays a fine coolant mist to avoid residue while preventing overheating.

- Fixture Design:

Custom fixtures (3D-printed or machined) secure parts without deformation. For thin aluminum sheets, we use vacuum chucks; for heavy steel parts, hydraulic clamps with soft jaws (Чтобы избежать царапин).

Тематические исследования: Precision Machining Success Stories

Наш Precision Machining services have solved complex challenges for clients across aerospace, медицинский, и автомобильная промышленность. Ниже два успешные проекты showcasing our expertise in tight tolerances and complex geometries:

Тематическое исследование 1: Aerospace Turbine Blade Manufacturer (Inconel Blades)

- Испытание: Клиент нужен 500 inconel turbine blades for jet engines—each with 120 precision-cooling holes (0.8мм диаметр), a curved airfoil, and a tolerance of ±0.002mm. Insonel (an exotic metal) is heat-resistant but difficult to machine; the client’s previous supplier failed to meet tolerances (holes were misaligned by 0.01mm) and had a 6-week lead time.

- Решение: Мы использовали 5-axis milling (A/B rotary axes) to machine each blade in one setup—eliminating alignment errors. For the cooling holes, we used micro-drills (Алмаз) and peck drilling to avoid tool breakage. We optimized пути инструментов for inconel (slow feed rates: 10 мм/мин, high spindle speed: 3,000 Rpm) and used flood coolant (100 бар) to reduce heat. Our quality team inspected each blade with a CMM and laser scanner to verify hole position and airfoil shape.

- Результаты:

- 100% of blades met the ±0.002mm tolerance—hole misalignment dropped from 0.01mm to 0.001mm.

- Lead time shortened from 6 недели до 2 weeks—helping the client meet their engine production schedule.

- The client’s engine efficiency improved by 5% (thanks to precise cooling hole placement, which optimized airflow).

- Клиентский отзыв: “The precision of these blades is unmatched. The cooling holes are perfectly aligned, and the lead time saved our production line. We’ve made them our exclusive supplier for inconel components.” — David L., Aerospace Engineering Manager.

- Before and After: Previous blades had uneven airfoils and misaligned holes; our blades featured smooth, consistent curves and holes that matched CAD specifications exactly.

Тематическое исследование 2: Medical Device Company (Titanium Spinal Implants)

- Испытание: Клиент нужен 1,000 patient-specific titanium spinal implants—each with a porous surface (для кости интеграции), a threaded section, and a tolerance of ±0.003mm. The implants required FDA compliance, and the client needed a 3-week lead time (to meet urgent surgery schedules). Their previous supplier used additive manufacturing, which couldn’t achieve the required thread precision.

- Решение: Мы использовали Swiss turning (for the threaded section) и 3-axis micro-milling (for the porous surface). We machined each implant from medical-grade titanium (ASTM F136) and used a specialized fixturing system to hold the part during porous surface milling. После обработки, we added a полировка finish to the non-porous sections and conducted 100% осмотр (CMM для размеров, X-ray for material purity). We also prepared FDA-compliant documentation (machining logs, Инспекционные отчеты).

- Результаты:

- 100% of implants met the ±0.003mm tolerance and FDA requirements—no rejections.

- Surgeons reported a 40% reduction in implant insertion time (due to precise threads and patient-specific fit).

- Patient recovery time decreased by 25% (thanks to the porous surface, which promoted faster bone growth).

- Challenge Overcome: Additive manufacturing struggled with thread precision; our precision machining combined Swiss turning and micro-milling to achieve both tight tolerances and the required porous surface.

Клиентский отзыв: “These implants have transformed our spinal surgery outcomes. The precision fit and bone integration are far better than additive parts. We now order all our titanium implants from them.” — Dr. Sarah K., Orthopedic Surgeon.

Why Choose Our Precision Machining Services?

With numerous precision machining providers, here’s what makes us the trusted partner for safety-critical and high-performance parts:

- Expertise in Precision Machining: Наша команда имеет 25+ years of specialized experience—we master advanced techniques like 5-axis milling, Swiss turning, and micro-machining. Our engineers are certified in AS9100 (аэрокосмическая) и ISO 13485 (медицинский) and can solve complex challenges (НАПРИМЕР., machining 0.1mm holes in ceramics, achieving ±0.001mm tolerance in inconel) that other providers can’t.

- Experience in Various Industries: Мы служили 800+ Клиенты по всему 10 industries—from aerospace giants to medical startups. This cross-industry experience means we understand sector-specific requirements: FAA compliance for turbine blades, FDA regulations for implants, and ISO/TS 16949 for automotive parts.

- High-Quality Equipment: We invest in state-of-the-art machines—20 CNC mills/lathes (including 5-axis and Swiss turning systems), 5 CMMS (with laser scanning capability), and micro-machining centers. All equipment is calibrated weekly (using laser interferometers) to maintain ±0.001mm precision.

- Отличное обслуживание клиентов: Наша команда доступна 24/7 to support your project—from design consultation to post-delivery. We offer free CAD reviews (helping you optimize designs for precision machining, НАПРИМЕР., adjusting hole positions to avoid tool access issues) and free samples (so you can verify quality before placing large orders). Для срочных проектов (НАПРИМЕР., medical implant shortages), we assign a dedicated project manager.

- Быстрое время переключения: Our optimized processes deliver industry-leading lead times:

- Прототипы (1–50 единиц): 1–3 дней

- Low-volume orders (50–500 единиц): 3–7 дней

- High-volume orders (500+ единицы): 7–14 дней

Для приказов (НАПРИМЕР., aerospace emergency replacements), we can deliver parts in 48 часы (Для небольших партий) by running machines 24/7.

- Рентабельные решения: We help you save money through:

- Optimized tool paths: Reduce material waste by 15–20% (critical for expensive exotic metals like inconel).

- One-setup machining: Eliminates labor costs from multiple setups (saves 30–40% vs. conventional methods).

- Volume discounts: 10% off orders over 1,000 units and 15% off orders over 10,000 units—ideal for automotive/aerospace high-volume parts.

Commitment to Quality: Мы ИСО 9001, AS9100, и ISO 13485 certified—our quality control processes гарантировать 99.9% of parts meet your specifications. We also offer traceability (every part is labeled with a unique ID, linked to machining logs and inspection data) for compliance.