If you’ve ever wondered what metal molds are, how they work, or which one to choose for your project, ты в правильном месте. Проще говоря, Металлические формы are specialized tools used to shape molten or solid metal into specific forms—think car parts, кухонная посуда, or even intricate jewelry. They’re the backbone of manufacturing, enabling mass production of consistent, high-quality metal products. Являетесь ли вы любителем, изготавливающим небольшие поделки из металла, или директором завода, контролирующим крупномасштабное производство, понимание металлических форм является ключом к успеху. В этом руководстве, мы расскажем обо всем: от основ их функционирования до расширенных советов по техническому обслуживанию., Таким образом, вы можете принимать обоснованные решения и избегать общих ошибок.

Что такое металлические формы, и как они работают?

По их сути, metal molds are designed to give metal a precise shape. Процесс начинается с подготовки формы., which is usually made from a durable material that can withstand high temperatures (since molten metal can reach thousands of degrees Fahrenheit). Как только форма будет готова, расплавленный металл, например алюминий, сталь, или латунь — отливается, впрыснутый, или вдавливается в полость формы. Затем металл остывает и затвердевает., принимая точную форму полости. После охлаждения, Плесень открыта, и готовая деталь снимается.

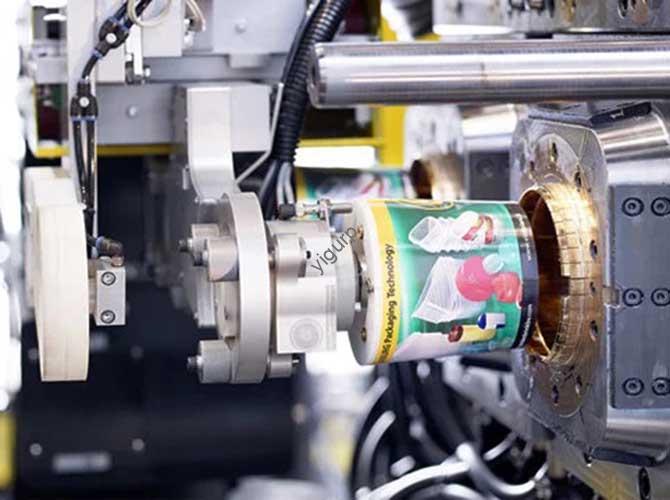

Давайте возьмем реальный пример: небольшой производитель автомобильных запчастей. Они используют Формы для литья (разновидность металлической формы) сделать алюминиевые кронштейны двигателя. Форма состоит из двух стальных половин., каждый с полостью в форме кронштейна. Расплавленный алюминий впрыскивается в полость под высоким давлением. (обычно 1,000 к 5,000 пса). В течение нескольких минут, алюминий остывает и затвердевает. The mold halves separate, and the bracket is taken out—ready for further processing like trimming or painting. This process allows the manufacturer to make hundreds of identical brackets every hour, which is why die casting is so popular in automotive manufacturing.

It’s important to note that not all metal molds work the same way. Some use gravity to fill the cavity (gravity casting molds), while others use pressure (die casting or compression molding). The method depends on the type of metal, the complexity of the part, and the production volume. We’ll dive deeper into these types next.

Распространенные типы металлических форм: Использование, Плюс, и минусы

Choosing the right type of metal mold is critical—pick the wrong one, and you could end up with low-quality parts, Потраченное время, или высокие затраты. Below is a breakdown of the most common types, вместе с их лучшим использованием, преимущества, и недостатки.

| Type of Metal Mold | Лучше всего для | Плюс | Минусы |

| Формы для литья | Mass production of small to medium parts (НАПРИМЕР., Оболочки для смартфонов, игрушечные детали) | Быстрое производство (до 1,000 части/час), высокая точность, low labor costs | Высокая первоначальная стоимость пресс-формы (может быть \(10,000- )100,000+), limited to non-ferrous metals (алюминий, цинк, магний) |

| Sand Casting Molds | Большой, Простые части (НАПРИМЕР., Крышки люка, блоки двигателя) | Low initial cost, can handle large parts (до 100+ тонны), works with ferrous metals (сталь, железо) | Медленное производство (1–10 parts/hour), более низкая точность (rough surface finish), mold is single-use |

| Investment Casting Molds (Lost-Wax Casting) | Замысловатые части (НАПРИМЕР., ювелирные изделия, турбинные лезвия) | Exceptional precision (мелкие детали), Гладкая поверхность отделка, works with most metals | Медленное производство (1–5 parts/hour), high material costs (воск, керамика), not ideal for large parts |

| Compression Molding Molds | Solid metal parts (НАПРИМЕР., передачи, болты) | Good for high-strength parts, works with both ferrous and non-ferrous metals | Ограничен простыми формами, requires high pressure (до 10,000 пса), slower than die casting |

Let’s look at another example to illustrate the difference. A jewelry maker creating delicate silver necklaces would use investment casting molds. Вот почему: investment casting can capture tiny details like engravings or filigree, which sand casting or die casting can’t. The process involves making a wax model of the necklace, covering it in ceramic (the mold), melting the wax out (hence “lost-wax”), and pouring molten silver into the ceramic cavity. The result is a necklace with a smooth, detailed finish that needs little to no extra polishing. С другой стороны, a construction company making manhole covers would choose sand casting molds—they’re cheap, can handle the large size of manhole covers, and don’t require the same precision as jewelry.

Ключевые факторы, которые следует учитывать при выборе металлических форм

Now that you know the main types of metal molds, how do you pick the right one for your project? Here are the most important factors to weigh, на основе отраслевого опыта и лучших практик.

1. Материал формы

The mold material itself matters a lot—it affects durability, теплостойкость, и стоимость. The most common mold materials are:

- Сталь: Ideal for die casting and compression molding. Это сильное, теплостойкий (can handle up to 2,800°F), and lasts for thousands of uses. Однако, steel molds are expensive to make.

- Чугун: Used in sand casting and some die casting applications. It’s cheaper than steel but less durable—good for low to medium production volumes.

- Керамика: Used in investment casting. It’s great for capturing fine details but is brittle and single-use.

- Песок: Used in sand casting. It’s the cheapest option but is only good for one use and has low precision.

Тематическое исследование: A furniture manufacturer making metal chair legs. They initially used a cast iron die casting mold, but after 5,000 части, the mold started to wear down, leading to uneven leg shapes. They switched to a steel mold, which lasted for 50,000 parts—saving them money in the long run, even though the steel mold cost 3x more upfront.

2. Тип обрабатываемого металла

Not all molds work with all metals. Например:

- Нерухозные металлы (алюминий, цинк, магний): Best for die casting, as they have lower melting points (aluminum melts at 1,220°F, zinc at 787°F).

- Ferrous metals (сталь, железо): Require molds that can handle higher temperatures (steel melts at 2,500°F). Sand casting or investment casting are better options here.

- Драгоценные металлы (золото, серебро): Investment casting is preferred for its precision and ability to handle small, замысловатые части.

3. Объем производства

How many parts do you need to make? This is a make-or-break factor:

- Высокий объем (10,000+ части): Die casting molds are the way to go. The high initial cost is offset by fast production times and low per-part costs.

- Medium volume (1,000–10 000 деталей): Compression molding or reusable sand casting molds (called “permanent mold casting”) работать хорошо.

- Low volume (1–1000 деталей): Кастинг песка (single-use) or investment casting are more cost-effective, as you don’t need to invest in an expensive, durable mold.

4. Частично сложность и точность

If your part has fine details (like a gear with small teeth) или плотные допуски (НАПРИМЕР., a part that needs to fit with another part within 0.001 дюймы), investment casting or die casting are better. Sand casting is good for simple shapes but can’t match the precision of these methods.

Например, a medical device manufacturer making stainless steel surgical tools needs extremely high precision. They use investment casting because it can produce tools with tolerances as tight as ±0.002 inches—critical for tools that need to work safely and effectively in surgeries.

Как сохранить металлические формы для долговечности

A well-maintained metal mold can last for years (or even decades), экономия денег на замене. Here’s a step-by-step guide to keeping your molds in top shape, На основании отраслевых стандартов.

Шаг 1: Очищайте форму после каждого использования

Molten metal can leave residue (like oxide layers or metal shavings) in the mold cavity. If left uncleaned, this residue can:

- Ruin the shape of future parts (causing blemishes or uneven surfaces).

- Damage the mold (residue can scratch or corrode the cavity).

How to clean: Use a soft-bristle brush or compressed air to remove loose residue. For tough residue, use a mild solvent (like mineral spirits) that’s safe for the mold material (avoid harsh chemicals that can etch steel or iron). For investment casting molds (керамика), discard them after use—they’re single-use.

Шаг 2: Регулярно проверяйте на предмет износа

Even with cleaning, molds can wear down over time. Check for these issues every 100–500 uses (more often for high-volume production):

- Cracks or chips in the cavity: These can cause parts to have missing pieces or rough edges.

- Деформация: High temperatures can cause the mold to bend, leading to misshapen parts.

- Rust or corrosion: Especially common with steel or iron molds if they’re exposed to moisture.

What to do if you find issues: Small cracks can be repaired with welding (for steel molds), but large cracks mean the mold needs to be replaced. Rust can be removed with a wire brush and rust inhibitor, but if the rust has eaten into the cavity, replacement is better.

Шаг 3: Смазка движущихся частей

If your mold has moving parts (like the halves of a die casting mold that open and close), lubricate them every 50–100 uses. Use a high-temperature lubricant (rated for at least 500°F) to prevent friction from wearing down the parts. Avoid using too much lubricant—excess can get into the mold cavity and ruin parts.

Шаг 4: Храните пресс -формы должным образом

Когда не используется, store molds in a dry, cool place (between 60–80°F, with humidity below 50%). For steel or iron molds, coat them in a rust-preventive oil to keep moisture out. Avoid stacking heavy objects on top of molds, as this can cause warping.

Настоящий пример: A tool and die shop that specializes in die casting molds. They follow a strict maintenance schedule: cleaning each mold after use, inspecting for wear weekly, lubricating moving parts every 75 Использование, and storing molds in a climate-controlled room. Как результат, their molds last an average of 100,000 uses—twice as long as the industry average of 50,000 Использование.

Latest Trends in Metal Mold Technology (2025)

Индустрия металлических форм постоянно развивается., благодаря новым технологиям, делающим пресс-формы более эффективными, точный, и экологически чистый. Вот главные тенденции, за которыми стоит следить в этом году, на основе данных отраслевых отчетов (как Американское литейное общество 2025 Отчет о тенденциях производства).

1. 3D-Printed Metal Molds

3D Печать (аддитивное производство) меняется способ изготовления форм. Вместо обработки формы из цельного стального куска (который может занять недели), 3D-принтеры слой за слоем создают формы из металлического порошка (как нержавеющая сталь или титан). Это имеет несколько преимуществ:

- Более быстрое производство: Форму для литья под давлением, напечатанную на 3D-принтере, можно изготовить за 1–3 дня., по сравнению с 2–4 неделями для механически обработанной формы.

- Сложные дизайны: 3D printing can create mold cavities with intricate shapes (like internal channels for cooling) that are impossible to machine.

- Уменьшенные отходы: Machining removes up to 70% of the metal block as waste, while 3D printing uses only the powder needed for the mold.

According to the American Foundry Society, 3D-printed metal molds are expected to make up 15% of all die casting molds by 2027—up from just 3% в 2023. A good example is a aerospace parts manufacturer that uses 3D-printed molds to make titanium turbine blades. Форма, напечатанная на 3D-принтере, имеет внутренние каналы охлаждения, которые ускоряют время охлаждения расплавленного титана., сокращение времени производства 40%.

2. Eco-Friendly Mold Materials

Поскольку устойчивое развитие становится все более важным, производители переходят на экологически чистые материалы для форм. Например:

- Переработанная сталь: Формы, изготовленные из переработанной стали, имеют такую же долговечность, как и новая сталь, но при этом используются 74% меньше энергии для производства (по данным Всемирной ассоциации стали).

- Биоразлагаемые вяжущие вещества для песка: При литье в песок, песок скрепляется связующими веществами. Традиционные связующие производятся из химикатов, вредных для окружающей среды., but new biodegradable binders (из кукурузного крахмала или сои) сломаться естественным путем, уменьшение загрязнения.

Европейский производитель строительного оборудования перешел на использование переработанной стали для форм для литья в песчаные формы.. Они сократили свой углеродный след на 30% и спас 15% на материальные затраты, доказывая, что устойчивое развитие может быть экономически эффективным.

3. Smart Molds with Sensors

Умные формы имеют встроенные в полость датчики, которые контролируют температуру., давление, и качество деталей в режиме реального времени. Эти датчики отправляют данные на компьютер, который предупреждает операторов о проблемах (как слишком большое давление или неравномерное охлаждение) прежде чем они испортят партию деталей. Преимущества включают в себя:

- Меньше дефектов: «Умные» пресс-формы снижают количество дефектов до 50% (согласно исследованию Общества инженеров-технологов).

- Меньше отходов: Выявляя проблемы на ранней стадии, не обязательно выбрасывать целые партии неисправных деталей.

- Прогностическое обслуживание: Датчики могут отслеживать износ пресс-формы и сообщать вам, когда ее необходимо очистить или отремонтировать, прежде чем она сломается..

Компания по производству бытовой электроники, производящая цинковые корпуса для смартфонов, использует умные формы для литья под давлением.. The sensors monitor the temperature of the molten zinc and adjust the cooling time automatically. This has reduced their defect rate from 8% к 2%, сохраняя их $200,000 a year in wasted materials.

Yigu Technology’s View on Metal Molds

В Yigu Technology, we believe metal molds are the foundation of modern manufacturing—they bridge the gap between design and real-world products. From our experience working with clients in automotive, аэрокосмическая, и потребительские товары, the biggest challenge many face is balancing cost, точность, и скорость производства. That’s why we recommend a “future-proof” approach: investing in durable, adaptable molds (like 3D-printed or smart molds) that can handle changing production needs. We also see sustainability as non-negotiable—using recycled materials and eco-friendly processes isn’t just good for the planet; it’s good for long-term profitability. Whether you’re a small business or a large manufacturer, the key is to choose a mold that fits your current project while leaving room to grow. With the right mold and maintenance plan, you can produce high-quality parts efficiently, уменьшить отходы, and stay ahead in a competitive market.

FAQ About Metal Molds

1. How much does a metal mold cost?

Costs vary widely based on type, размер, и материал. A simple sand casting mold can cost as little as \(50- )200, while a high-precision 3D-printed die casting mold for automotive parts can cost \(50,000- )200,000+. For most small to medium projects, expect to pay \(1,000- )10,000.

2. Can metal molds be reused?

It depends on the type. Умирать кастинг, сжатие, and permanent mold casting molds are reusable (steel or iron molds can last 10,000–100,000+ uses). Sand casting and investment casting molds are usually single-use—sand molds break when removing the part, and ceramic investment molds are destroyed to get the part out.

3. What’s the difference between die casting and sand casting?

Die casting uses high pressure to inject molten metal into a steel mold (быстрый, точный, good for high volume). Sand casting uses gravity to pour molten metal into a sand mold (медленный, менее точный, good for large, Маленькие детали). Die casting is better for small, подробные части (НАПРИМЕР., Телефонные оболочки), while sand casting is better for large parts (НАПРИМЕР., блоки двигателя).

4. How long does it take to make a metal mold?

Again, it depends on the type. A sand casting mold can be made in a few hours. A machined die casting mold takes 2–4 weeks. A 3D-printed metal mold is faster—1–3 days. The complexity of the part also plays a role: a simple mold (НАПРИМЕР., a square block) is faster to make than a complex mold (НАПРИМЕР., a gear with 50 зубы).

5. What’s the most durable type of metal mold?

Steel molds are the most durable. They can withstand high temperatures, высокое давление, and repeated use—some steel die casting molds last for 100,000+ части. Cast iron molds are also durable but not as long-lasting as steel (usually 10,000–50,000 parts).