When choosing a manufacturing method for parts—whether for small-batch prototypes or large-scale production—understanding the gap between usinagem tradicional e Usinagem CNC é crítico. Este artigo analisa suas principais diferenças no controle, precisão, flexibilidade, e aplicações, ajudando você a escolher o método certo para o seu projeto.

1. Comparação rápida: Usinagem versus. Usinagem CNC

To quickly grasp the biggest contrasts, start with this side-by-side table. It highlights 5 key dimensions that directly impact production efficiency and part quality.

| Comparison Dimension | Usinagem Tradicional | Usinagem CNC |

| Control Method | Operação manual (relies on worker skills/experience) | Computer numerical control (program-driven automation) |

| Processing Precision | Baixo a médio (±0.1–0.5mm tolerance); inconsistente | High to ultra-high (±0.001–0.05mm tolerance); highly consistent |

| Eficiência de Produção | Lento (single-part focus; prone to worker fatigue) | Rápido (24/7 operação; multi-axis simultaneous cutting) |

| Flexibilidade | Baixo (long setup time for tool/fixture changes) | Alto (quick switch via program updates; no major tooling changes) |

| Skill Requirements | Alto (needs master workers for complex parts) | Médio (programmers/operators need CAD/CAM skills) |

2. Deep Dive Into Core Differences

Below is a detailed breakdown of each key difference, using a “definition + real-world example” structure to link technical traits to practical use cases.

2.1 Control Method: Manual Skill vs. Programmed Automation

The biggest divide between the two methods lies in how they control machine tools:

- Usinagem Tradicional: Every step depends on human input. A worker uses handwheels, alavancas, or pedals to adjust tools (por exemplo, fresas, lathe blades) and machine parameters (velocidade de corte, taxa de alimentação) em tempo real. Por exemplo, when drilling a hole in a metal block, the worker must visually align the drill bit with the marked position and manually adjust the drill’s depth—relying entirely on their experience to avoid errors.

- Usinagem CNC: Control is fully automated via code. A programmer first uses Software CAD to design the part, then converts the design into machine-readable instructions with CAM software (por exemplo, Código G). This program is uploaded to the CNC machine, which automatically adjusts tool paths, velocidades, and feeds. For the same metal block drilling task, the CNC machine follows the program to drill the hole to exact depth (por exemplo, 10milímetros) and position (por exemplo, 20mm from the edge)—no manual intervention needed.

Por que é importante: CNC’s automation eliminates human error (por exemplo, shaky hands, fadiga) that plagues traditional machining.

2.2 Precisão & Consistência: Inconsistent vs. Uniform Results

Precision directly affects whether parts fit or function—and here, CNC machining dominates:

- Usinagem Tradicional: Tolerâncias (allowed size deviation) typically range from ±0.1mm to ±0.5mm. Por exemplo, if you make 10 identical gear parts manually, each gear’s tooth spacing might vary slightly because the worker can’t replicate exact hand movements every time. This inconsistency is a dealbreaker for parts that need tight fits (por exemplo, componentes do motor).

- Usinagem CNC: Tolerances drop to ±0.001mm (for high-end machines)—thin enough to match the width of a human hair. Once the program is set, every part (até 1,000+ unidades) will have identical dimensions. Por exemplo, CNC-machined smartphone screws all have the same thread pitch and length, ensuring they fit perfectly into every device.

Por que é importante: Industries like aerospace or medical devices (por exemplo, ferramentas cirúrgicas) require ultra-consistent parts—CNC is the only reliable choice here.

2.3 Eficiência de Produção: Slow Batch Work vs. 24/7 Automação

Efficiency is make-or-break for large-scale projects:

- Usinagem Tradicional: It’s slow for volume production. A worker can only focus on one part at a time, and fatigue (por exemplo, depois 8 hours of lathe work) slows down speed and raises error rates. Por exemplo, fazendo 50 aluminum brackets manually might take 2 days—with some brackets needing rework due to mistakes.

- Usinagem CNC: It’s built for speed. Máquinas CNC funcionam 24/7 (com supervisão mínima) e usar ligação multieixo (por exemplo, 5-máquinas de eixo) to cut multiple part features at once. The same 50 aluminum brackets could be finished in 4 hours with CNC—no rework needed.

Por que é importante: Para produção em massa (por exemplo, car parts, eletrônicos de consumo), CNC slashes lead times and labor costs.

2.4 Flexibilidade: Rigid Setup vs. Quick Program Switches

How easily can you switch from making one part to another?

- Usinagem Tradicional: Changing parts means reconfiguring everything. Por exemplo, if you first make a metal plate and then switch to a plastic housing, you need to replace fixtures (braçadeiras, gabaritos), adjust tool heights, and retrain workers—taking 4–8 hours of setup time.

- Usinagem CNC: Switching parts takes minutes, not hours. To make the same metal plate-to-plastic housing change, you just upload a new CNC program (created in advance) to the machine. No fixture changes or worker retraining are needed—production restarts in 15–30 minutes.

Por que é importante: For product development (por exemplo, testando 3 different prototype designs), CNC cuts time-to-market drastically.

3. Application Fields: Which Method Fits Your Industry?

Each method shines in specific scenarios. Below is a breakdown of their most common uses:

| Método | Key Application Scenarios |

| Usinagem Tradicional | – Produção em pequenos lotes (1–10 partes, por exemplo, custom tooling for a workshop)- Peças simples (por exemplo, handcrafted metal brackets)- Special processes (por exemplo, manual engraving, fitter work for repairs)- Cost-sensitive small factories (low equipment upfront cost) |

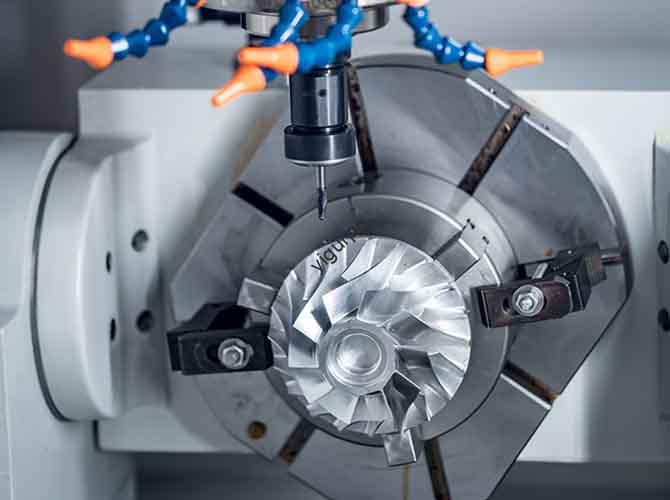

| Usinagem CNC | – Indústrias de alta precisão (aeroespacial: lâminas de turbina; médico: peças de implante)- Produção em massa (automotivo: engine pistons; eletrônica: caixas de placa de circuito)- Partes complexas (por exemplo, 3D curved surfaces on smartphone frames)- 24/7 production lines (needs consistent output) |

4. Yigu Technology’s View on Machining vs. Usinagem CNC

Na tecnologia Yigu, we don’t see traditional machining and CNC as rivals—they’re complementary. Para baixo volume, peças simples (por exemplo, a one-off repair bracket), traditional machining saves cost; para alta precisão, large-scale projects (por exemplo, componentes de dispositivos médicos), CNC is non-negotiable. We often advise clients to combine both: use CNC for core part production and traditional machining for final tweaks (por exemplo, manual polishing). As automation advances, we’re also integrating AI into CNC programming to further reduce setup time—making precision manufacturing even more accessible.

5. Perguntas frequentes: Common Questions About Machining vs. Usinagem CNC

1º trimestre: Is CNC machining always more expensive than traditional machining?

Não necessariamente. Para pequenos lotes (1–5 parts), traditional machining is cheaper (no programming or CNC setup costs). But for batches of 10+ peças, CNC becomes more cost-effective—its speed and low error rate offset upfront program costs.

2º trimestre: Can traditional machining make complex parts (por exemplo, 5-axis curved surfaces)?

Rarely. Complex parts require precise, simultaneous movement of multiple axes—something human hands can’t replicate consistently. Traditional machining might make a basic version, but it will have poor precision and take far longer than CNC.

3º trimestre: Do CNC machines need no human oversight at all?

Não. While CNC runs automatically, workers still need to: 1) Load/unload raw materials; 2) Monitor for tool wear (por exemplo, replacing a dull cutter); 3) Troubleshoot program errors. Full “lights-out” operation needs advanced robotics (por exemplo, automated part loaders), which adds cost.