Sekiranya anda berada dalam reka bentuk produk, kejuruteraan, atau pembuatan batch kecil, Anda mungkin pernah mendengar istilahnya Pemutus vakum Dibuang. Tetapi apa maksudnya? Adakah pilihan yang tepat untuk prototaip anda atau bahagian rendah?

Dalam panduan ini, Kami akan memecahkan apa yang dilakukan oleh vakum, berjalan melalui proses langkah demi langkah, Sorot faedah utamanya, dan berkongsi contoh dunia sebenar. Matlamat kami adalah untuk membantu anda menentukan sama ada kaedah ini sesuai dengan keperluan projek anda -sama ada anda menguji reka bentuk produk baru atau membuat 50-100 bahagian tersuai.

1. Apa sebenarnya maksud pemutus vakum?

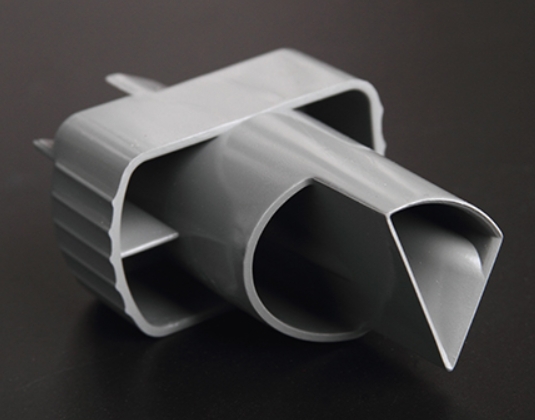

Pada terasnya, Pemutus vakum (juga dipanggil replikasi vakum) adalah proses pembuatan yang menggunakan persekitaran vakum untuk menghasilkan prototaip ketepatan tinggi atau kumpulan kecil bahagian plastik. Tidak seperti kaedah tradisional seperti pengacuan suntikan (yang memerlukan mahal, acuan logam yang memakan masa), Pemutus vakum bergantung pada acuan silikon yang fleksibel untuk meniru butiran dari prototaip induk.

Inilah idea utama: Dengan mengeluarkan udara dari proses (melalui vakum), Anda menghilangkan gelembung di kedua -dua acuan dan bahagian akhir -menekankan butiran tajam, permukaan licin, dan kualiti yang konsisten. Ia paling biasa digunakan di peringkat awal reka bentuk produk Apabila anda perlu menguji reka bentuk kompleks dengan cepat, tanpa kos atau kelewatan perkakas tradisional.

Fakta cepat: Pemutus vakum sesuai untuk kelompok 10-100 bahagian. Untuk jumlah yang lebih besar (500+), Pencetakan suntikan menjadi lebih kos efektif-tetapi pemutus vakum bersinar untuk prototaip dan larian kecil.

2. Proses pemutus vakum langkah demi langkah

Pemutus vakum mengikuti mudah, 4-aliran kerja langkah. Setiap langkah penting untuk mencapai tepat, bahagian berkualiti tinggi. Mari kita pecahkan mereka dengan perincian (Seperti masa dan bahan) untuk menjadikannya boleh dilakukan:

Langkah 1: Buat prototaip induk

Pertama, anda memerlukan "templat" (dipanggil a prototaip induk) yang sesuai dengan bahagian akhir yang anda inginkan. Prototaip ini dibuat menggunakan kaedah yang tepat seperti:

- Pemesinan CNC: Terbaik untuk tegar, bahagian ketepatan tinggi (Mis., komponen plastik logam atau keras).

- Percetakan 3D SLA: Sesuai untuk bentuk kompleks dengan perincian halus (Mis., Perumahan elektronik yang rumit).

- Handcrafting: Jarang berlaku hari ini, tetapi digunakan untuk sederhana, bahagian ketepatan rendah (Mis., Komponen mainan asas).

Untuk hujungnya: Prototaip induk mesti bersih dan licin -apa -apa calar atau habuk akan muncul di bahagian akhir. Lap dengan kain tanpa serat sebelum bergerak ke langkah seterusnya.

Langkah 2: Buat acuan silikon (Di bawah vakum)

Seterusnya, anda membuat fleksibel acuan silikon dari prototaip induk. Inilah caranya:

- Letakkan prototaip induk dalam bingkai acuan bocor (biasanya plastik atau aluminium).

- Campurkan getah silikon cecair (silikon penambahan-nya adalah yang terbaik untuk pengecutan rendah, <1%) dengan ejen pengawetan (biasanya a 10:1 nisbah).

- Tuangkan silikon ke dalam bingkai-di dalam ruang vakum (tekanan: -0.095MPA ke -0.1MPA). Vakum menghilangkan gelembung udara yang akan merosakkan butiran acuan.

- Biarkan Silicone menyembuhkan. Pada suhu bilik (20-25 ° C.), ini memerlukan 8-12 jam; dengan haba (30-35 ° C.), ia berkurangan hingga 4-6 jam.

Contoh: Permulaan yang membuat kes smartwatch menggunakan prototaip induk 3D yang dicetak SLA. Mereka mencurahkan silikon penambahan ke dalam bingkai plastik, mengosongkannya untuk 2 minit, dan menyembuhkannya pada 22 ° C semalaman. Hasilnya adalah acuan yang menangkap setiap perincian butang dan tekstur jam tangan.

Langkah 3: Buang bahagian terakhir (Di bawah vakum)

Setelah acuan silikon sembuh, anda mengeluarkan prototaip induk (Acuan kini mempunyai rongga yang sepadan dengan prototaip). Kemudian:

- Campurkan bahan pemutus yang anda pilih (Mis., PU resin, Abs, atau PC - lebih lanjut mengenai perkara ini kemudian).

- Tuangkan bahan cecair ke dalam acuan silikon-sekali lagi, di bawah vakum (Ini menghalang gelembung di bahagian akhir).

- Biarkan bahan menyembuhkan. Mengubati masa bergantung pada bahan:

- PU resin: 2-4 jam pada suhu bilik.

- Abs: 4-6 jam (Mungkin memerlukan haba ringan, 40-50 ° C.).

Langkah 4: Demold dan selesai (Jika diperlukan)

Akhirnya, Kupas acuan silikon dengan lembut dari bahagian yang sembuh. Sebilangan besar bahagian siap digunakan dengan segera, Tetapi anda boleh menambah kemasan kecil seperti:

- Pengamplasan: Tepi kasar yang licin (use 400–600 grit sandpaper).

- Lukisan: Match brand colors (use spray paint designed for plastic).

- Drilling: Add small holes for screws or connectors.

3. Key Advantages of Vacuum Casting (vs. Traditional Methods)

Why choose vacuum casting over injection molding or 3D printing? Let’s compare it to two common alternatives using a table—with hard data to back up the benefits:

| Kelebihan | Pemutus vakum | Pengacuan suntikan | 3D Percetakan (FDM/SLA) |

| Kos | Rendah (\(500- )2,000 per mold) | Tinggi (\(10,000- )50,000 per mold) | Medium (\(100- )500 setiap bahagian) |

| Masa utama | Cepat (3–5 days total) | Lambat (2–4 weeks for mold) | Very fast (1–2 days per part) |

| Batch Size | Ideal for 10–100 parts | Ideal for 500+ bahagian | Ideal for 1–10 parts |

| Ketepatan | Tinggi (± 0.1mm- ± 0.2mm) | Very high (± 0.05mm) | Medium (±0.1mm–±0.3mm) |

| Detail Capture | Cemerlang (menangkap tekstur/logo) | Cemerlang | Baik (SLA) / Adil (FDM) |

Takeaway Utama: Pemutus vakum mencecah "tempat manis" untuk prototaip dan kelompok kecil -lebih murah daripada pengacuan suntikan, lebih konsisten daripada percetakan 3D untuk pelbagai bahagian, dan cukup pantas untuk mengekalkan garis masa reka bentuk anda di landasan.

4. Bahan biasa yang digunakan dalam pemutus vakum

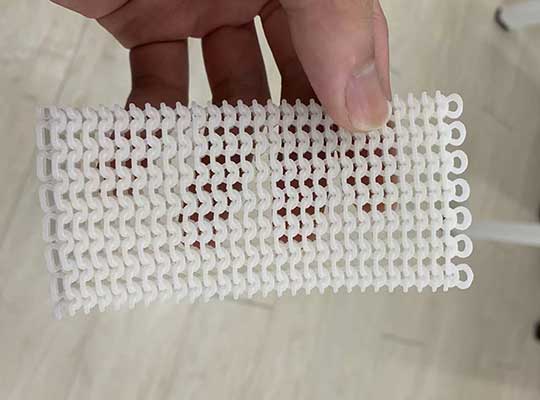

Pilihan bahan pemutus bergantung pada tujuan bahagian anda (Mis., fleksibiliti, rintangan haba). Berikut adalah pilihan yang paling popular, dengan kegunaan dan sifat mereka:

| Bahan | Sifat utama | Terbaik untuk | Contoh Bahagian |

| PU resin | Fleksibel (Pantai 30-90), kos rendah | Perumahan, genggaman, komponen lembut | Kes telefon, Kawalan jauh |

| Abs | Tegar, tahan terhadap kesan | Bahagian struktur, elektronik | Bingkai komputer riba, Komponen mainan |

| Pc (Polikarbonat) | Tahan haba (sehingga 130 ° C.), telus | High-temperature parts, clear components | Penutup cahaya, bahagian peranti perubatan |

| PA (Nylon) | Tahan tahan, tahan kimia | Gear, pengikat | Gear kecil, pemegang skru |

Untuk hujungnya: Untuk kebanyakan prototaip, PU resin is the best starting point—it’s affordable, senang bekerja dengan, and comes in a range of flexibilities.

5. Real-World Case Study: Vacuum Casting in Action

Let’s look at how a small electronics company used vacuum casting to test a new wireless earbud design:

Matlamat Projek

Buat 50 functional earbud prototypes to test fit, sound quality, and user comfort.

Proses

- Prototaip induk: Percetakan SLA 3D yang digunakan untuk membuat prototaip earbud terperinci (termasuk rongga pembesar suara dan pelabuhan mengecas).

- Acuan silikon: Menuangkan silikon penambahan ke dalam bingkai acuan, Vacuumed untuk 2 minit, sembuh pada suhu 22 ° C 10 jam.

- Casting: Resin PU fleksibel terpakai (Pantai a 50) untuk 50 bahagian -sebilangan besar tuangkan untuk mengelakkan gelembung, sembuh untuk 3 jam.

- Penamat: Berpasir tepi kasar kecil dan menambah cat matte untuk menyesuaikan reka bentuk jenama.

Hasil

- Semua 50 Prototaip adalah konsisten (Tiada gelembung atau kecacatan).

- Syarikat itu menguji prototaip dengan 100 Pengguna -Feedback membawa kepada tweak kecil dalam bentuk earbud.

- Jumlah kos: \(1,200 (vs. \)15,000 untuk acuan suntikan).

- Masa untuk selesai: 4 hari (vs. 3 minggu untuk pencetakan suntikan).

6. Perspektif Teknologi Yigu mengenai Pemutus Vakum

Di Yigu Technology, Kami telah menyokong 400 pelanggan (dari permulaan ke jenama automotif) dengan projek pemutus vakum. Dari pengalaman kami, Pemutus vakum adalah kaedah yang paling boleh dipercayai untuk mengubah reka bentuk prototaip menjadi bahagian fizikal dengan cepat. Kami sentiasa mengesyorkan menggunakan silikon tambahan untuk acuan (ia mengurangkan pengecutan ke <1%) dan resin PU untuk kebanyakan prototaip (ia mengimbangi kos dan prestasi). Bagi pelanggan yang memerlukan bahagian panas, Kami mencadangkan bahan PC atau PA. Kesalahan terbesar yang kita lihat? Melangkau langkah vakum -ini membawa kepada gelembung dan bahagian sia -sia. Pemutus vakum bukan sekadar "pembaikan cepat"; Ini adalah alat strategik untuk mengesahkan reka bentuk sebelum melabur dalam perkakas pengeluaran mahal.

7. (Soalan Lazim)

Q1: Boleh pemutus vakum digunakan untuk bahagian logam?

Pemutus Vacuum Tidak direka untuk bahagian plastik dan resin. Untuk prototaip logam, Anda memerlukan kaedah seperti pemutus pelaburan atau pemesinan CNC. Walau bagaimanapun, Anda boleh menggunakan bahagian vakum sebagai templat untuk pemutus logam (Mis., Membuat acuan silikon bahagian plastik untuk digunakan dalam pemutus pelaburan).

S2: Berapa lama acuan silikon bertahan dalam pemutus vakum?

Acuan silikon penambahan berkualiti tinggi berlangsung 15-25 menggunakan dengan penjagaan yang betul. Untuk melanjutkan hidupnya: Bersihkannya dengan air suam setelah setiap penggunaan, Simpannya rata di dalam beg tertutup, dan elakkan menggunakan bahan kimia yang keras (Mis., pelarut yang kuat) yang memecah silikon.

Q3: Adakah pemutus vakum cukup tepat untuk peranti perubatan?

Ya - jika anda menggunakan bahan dan proses yang betul. Prototaip peranti perubatan (Mis., bahagian suntikan) sering menggunakan resin PU PC atau perubatan gred, dengan pemutus vakum mencapai ketepatan ± 0.1mm. Pastikan bahan memenuhi standard perubatan (Mis., ISO 10993 untuk biokompatibiliti).