Jika anda bekerja dengan aplikasi suhu tinggi seperti enjin jet atau turbin gas-di mana kekuatan dan rintangan pengoksidaan tidak boleh dirunding-N07040 UNS 75 Superalkoy adalah penyelesaian teratas. Aloi nikel-kromium-kobalt ini cemerlang dalam mengekalkan prestasi di bawah panas yang melampau, menjadikannya ruji dalam industri aeroangkasa dan tenaga. Panduan ini memecah sifat utamanya, Penggunaan dunia nyata, Kaedah pembuatan, Dan bagaimana ia dibandingkan dengan bahan lain-jadi anda boleh membuat keputusan yang tepat untuk projek permintaan tinggi anda.

1. Ciri -ciri Bahan UNS N07040 Nimonik 75 Superalkoy

Prestasi Nimonic 75 berpunca dari komposisi yang seimbang dan ciri-ciri suhu tinggi yang luar biasa. Mari kita meneroka setiap harta dengan jelas.

1.1 Komposisi kimia

Setiap elemen berfungsi bersama untuk meningkatkan kekuatan, rintangan pengoksidaan, dan kestabilan terma. Berikut adalah komposisi biasa (mengikut berat badan):

| Elemen | Julat Kandungan (%) | Peranan utama |

|---|---|---|

| Nikel (Dalam) | 70-75 | Asas logam-menyediakan kemuluran dan kestabilan suhu tinggi |

| Chromium (Cr) | 18-21 | Meningkatkan rintangan pengoksidaan (Kritikal untuk bahagian turbin dan enjin) |

| Cobalt (Co) | 1.0-2.5 | Meningkatkan kekuatan suhu tinggi dan rintangan rayapan |

| Molybdenum (Mo) | Maks 0.5 | Meningkatkan ketahanan kakisan dalam persekitaran berasid ringan |

| Titanium (Dari) | 0.3-0.8 | Berfungsi dengan aluminium untuk membentuk fasa pengukuhan (Gamma Prime) |

| Aluminium (Al) | 0.3-0.8 | Membolehkan pengerasan umur (rawatan haba untuk meningkatkan kekuatan) |

| Besi (Fe) | Maks 2.0 | Menambah kekuatan struktur kecil tanpa mengurangkan rintangan haba |

| Karbon (C) | 0.03-0.10 | Menguatkan sempadan bijian (menghalang retak pada suhu tinggi) |

| Mangan (Mn) | Maks 0.5 | AIDS dalam pembuatan (Mis., kimpalan dan pemutus) |

| Silikon (Dan) | Maks 0.5 | Mengurangkan pengoksidaan pada suhu yang melampau |

| Sulfur (S) | Maks 0.015 | Disimpan rendah untuk mengelakkan kelembutan dalam keadaan panas |

1.2 Sifat fizikal

Ciri -ciri ini menjadikan nimonik 75 Sesuai untuk reka bentuk suhu tinggi dan penggunaan perindustrian:

- Ketumpatan: 8.1 g/cm³ (lebih berat daripada aluminium, lebih ringan daripada hastelloy x)

- Titik lebur: 1390-1430 ° C. (2530-2600 ° F.) - Mengendalikan haba yang melampau dalam enjin jet dan turbin

- Kekonduksian terma: 12.5 W/(m · k) pada 20 ° C. (68° f); 21.0 W/(m · k) Pada 800 ° C - pemindahan haba yang cekap

- Pekali pengembangan haba: 13.0 μm/(m · k) (20-100 ° C.); 17.0 μm/(m · k) (20-800 ° C.) - Warping minimum dalam kitaran haba

- Resistiviti elektrik: 128 Ω · mm²/m pada 20 ° C-sesuai untuk komponen elektrik di kawasan panas

- Sifat magnet: Sedikit magnet pada suhu bilik (kehilangan magnet di atas 450 ° C/840 ° F) - Berfungsi untuk kebanyakan keperluan perindustrian

1.3 Sifat mekanikal

Kekuatan Nimonic 75 bersinar pada suhu tinggi, terima kasih kepada pengerasan usia. Semua nilai di bawah adalah untukusia keras (dirawat haba) versi:

| Harta | Nilai (Suhu bilik) | Nilai pada 800 ° C. |

|---|---|---|

| Kekuatan tegangan | Min 850 MPA (123 ksi) | 480 MPA (70 ksi) |

| Kekuatan hasil | Min 500 MPA (72 ksi) | 380 MPA (55 ksi) |

| Pemanjangan | Min 25% (dalam 50 mm) | 30% (dalam 50 mm) |

| Kekerasan | Min 280 Hb (Brinell) | N/a |

| Rintangan Keletihan | 350 MPA (10⁷ kitaran) | 200 MPA (10⁷ kitaran) |

| Rintangan Creep | Mengekalkan kekuatan sehingga 850 ° C (1560° f) -Tiada ubah bentuk di bawah panas jangka panjang | – |

1.4 Sifat lain

- Rintangan kakisan: Sangat baik dalam persekitaran pengoksidaan (Mis., udara, wap) dan asid ringan - mengatasi keluli tahan karat pada suhu tinggi.

- Rintangan pengoksidaan: Menahan skala udara sehingga 950 ° C (1740° f) Untuk jangka masa yang panjang - sesuai untuk bilah turbin dan bahagian ekzos.

- Tekanan kakisan (SCC) Rintangan: Menentang SCC dalam penyelesaian kaya klorida (isu biasa untuk 316 Keluli tahan karat).

- Pitting Rintangan: Rintangan yang baik untuk menembusi garam masin atau berasid (Sesuai untuk turbin gas laut).

- Sifat kerja panas/sejuk: Mudah untuk Panas Panas (pada 1100-1200 ° C.) - Kerja sejuk adalah mungkin tetapi mungkin memerlukan penyepuhlindapan untuk memulihkan kemuluran.

2. Aplikasi UNS N07040 Nimonik 75 Superalkoy

Kekuatan suhu tinggi dan rintangan pengoksidaan Nimonic 75 menjadikannya sempurna untuk menuntut industri. Berikut adalah kegunaannya yang paling biasa, dengan contoh dunia nyata:

2.1 Komponen Aeroangkasa & Bahagian enjin jet

- Gunakan kes: Pengilang Aeroangkasa Eropah menggunakan Nimonik 75 untuk bilah turbin enjin jet. Bilah mengendalikan suhu 800 ° C dan tekanan putaran yang tinggi -mereka berlangsung 8000 jam penerbangan, berbanding dengan 5000 Jam untuk bilah keluli tahan karat.

- Kegunaan lain: Liner Chamber Pembakaran, Pengikat enjin, dan bahagian selepas pembakaran.

2.2 Komponen Turbin Gas

- Gunakan kes: Loji kuasa di Arab Saudi menggunakan Nimonik 75 untuk baldi turbin gas perindustrian. Baldi beroperasi pada 820 ° C -mereka telah berlari untuk 6 tahun tanpa haus, vs. 3 tahun untuk Inconel 600 baldi.

2.3 Komponen relau suhu tinggi

- Gunakan kes: Kilang pemprosesan logam di Jerman menggunakan Nimonik 75 untuk elemen pemanasan relau. Unsur -unsur beroperasi pada 900 ° C setiap hari -mereka telah berlangsung 5 tahun, vs. 2 tahun untuk elemen Hastelloy C22.

2.4 Komponen peluru berpandu

- Gunakan kes: Kontraktor pertahanan menggunakan nimonik 75 untuk muncung enjin peluru berpandu. Aloi menentang pembakaran bahan api roket yang melampau (Sehingga 1200 ° C untuk pecah pendek), memastikan prestasi yang boleh dipercayai.

2.5 Turbocharger automotif

- Gunakan kes: Jenama Kereta Mewah Menggunakan Nimonik 75 untuk rotor turbocharger berprestasi tinggi. Rotor mengendalikan haba ekzos 750 ° C -mereka yang terakhir 3x lebih lama daripada rotor aluminium dan meningkatkan kecekapan bahan api oleh 10%.

3. Teknik pembuatan untuk UNS N07040 Nimonik 75 Superalkoy

Untuk memaksimumkan prestasi Nimonic 75, Pengilang menggunakan kaedah khusus yang disesuaikan dengan sifatnya:

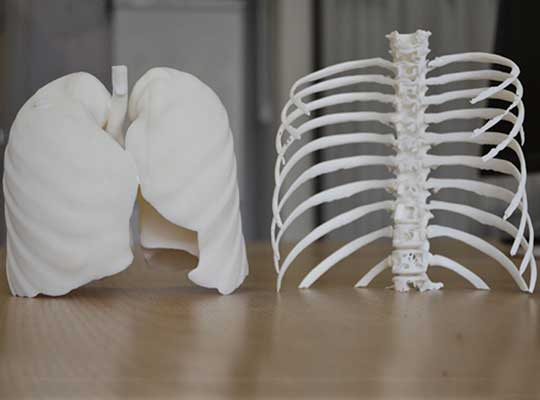

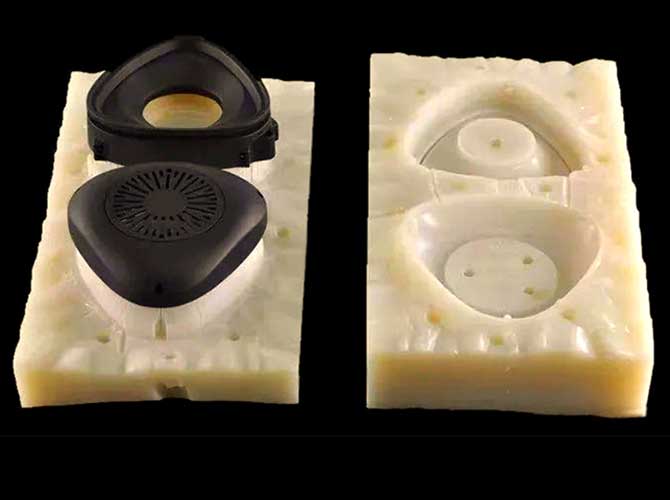

- Casting: Pelaburan Pelaburan (Menggunakan acuan lilin) sesuai untuk bentuk kompleks seperti bilah turbin. Kandungan sulfur yang rendah menghalang kecacatan semasa pemutus.

- Menunaikan: Memalsukan panas (pada 1100-1200 ° C.) membentuk aloi menjadi bahagian yang kuat seperti baldi turbin. Menambah meningkatkan struktur bijirin, Meningkatkan rintangan rayapan.

- Kimpalan: Kimpalan arka tungsten gas (GTAW) disyorkan. Gunakan logam pengisi yang sepadan (Mis., Ernicrcomo-1) untuk mengekalkan kekuatan dan ketahanan kakisan. Pra-kimpalan (pada 1050 ° C.) mengurangkan risiko retak.

- Pemesinan: Gunakan alat karbida dengan tepi tajam. Tambah penyejuk (Mis., Minyak mineral) untuk mengelakkan terlalu panas -nimonik 75 kerja keras dengan cepat, jadi kelajuan pemotongan sederhana diperlukan.

- Rawatan haba (Kritikal untuk kekuatan):

- Penyelesaian Penyepuh: Haba hingga 1050-1100 ° C., sejuk dengan cepat (udara atau air) - melembutkan aloi untuk membentuk.

- Pengerasan umur: Panaskan hingga 700-750 ° C selama 16-24 jam, sejuk perlahan - membentuk fasa utama gamma untuk meningkatkan kekuatan dan rintangan rayapan.

- Rawatan permukaan: Menembak peening (letupan dengan bola logam kecil) Meningkatkan rintangan keletihan. Passivation (menggunakan asid nitrik) Meningkatkan rintangan pitting -tiada lukisan diperlukan.

4. Kajian kes: Nimonic 75 dalam bilah turbin enjin jet

Syarikat aeroangkasa perlu menaik taraf bilah turbin untuk enjin jet komersial. Bilah lama (diperbuat daripada Inconel 600) gagal selepas 5000 Waktu penerbangan akibat ubah bentuk rayap pada suhu 750 ° C.

Mereka beralih ke nimonik 75 bilah. Inilah hasilnya:

- Jangka hayat: Bilah telah berlangsung 8000 Waktu penerbangan tanpa rayap atau retak.

- Penjimatan kos: Kos penggantian dijatuhkan oleh 40% (Kurangnya bilah kerap berubah).

- Prestasi: Kekuatan yang lebih tinggi bilah membolehkan enjin berjalan pada 50 ° C lebih panas, Meningkatkan tujahan oleh 7% dan kecekapan bahan api oleh 5%.

Kes ini membuktikan mengapa nimonik 75 adalah pilihan utama untuk tekanan tinggi, Bahagian aeroangkasa suhu tinggi.

5. Perbandingan dengan bahan lain

Bagaimana UNS N07040 Nimonik 75 Tumpukan terhadap bahan suhu tinggi yang lain? Jadual di bawah membandingkan sifat utama:

| Bahan | Tempatan Perkhidmatan Max (° C.) | Kekuatan tegangan (MPA, Rt) | Rintangan Creep (800° C.) | Kos (Relatif) |

|---|---|---|---|---|

| Nimonic 75 | 850 | 850 | Cemerlang | Tinggi |

| Keluli tahan karat 316 | 870 | 515 | Miskin | Rendah |

| Titanium aloi Ti-6al-4v | 400 | 860 | Adil | Sangat tinggi |

| Inconel 625 | 980 | 930 | Sangat bagus | Tinggi |

| Hastelloy x | 1090 | 700 | Baik | Tinggi |

| Monel 400 | 480 | 550 | Miskin | Medium |

| Keluli karbon | 425 | 400 | Sangat miskin | Sangat rendah |

Takeaways utama:

- Nimonic 75 mengatasi keluli tahan karat dan monel 400 dalam kekuatan suhu tinggi dan rintangan rayapan.

- Ia lebih murah daripada aloi titanium dan menawarkan rintangan rayap yang lebih baik daripada Hastelloy X pada 800 ° C.

- Inconel 625 Berfungsi pada suhu yang lebih tinggi tetapi pricier -nimonik 75 Menawarkan nilai yang lebih baik untuk aplikasi sehingga 850 ° C.

Perspektif Teknologi Yigu

Di Yigu Technology, Kami mengesyorkan UNS N07040 Nimonic 75 untuk pelanggan di aeroangkasa, tenaga, dan pertahanan. Kekuatan suhu tinggi dan rintangan pengoksidaan yang luar biasa menjadikannya pilihan yang boleh dipercayai untuk enjin jet, Turbin gas, dan turbocharger. Pasukan kami menyediakan penempaan tersuai, pemesinan, dan rawatan haba untuk nimonik 75 komponen, memastikan mereka memenuhi standard industri yang ketat. Untuk projek yang memerlukan ketahanan jangka panjang dalam keadaan panas yang melampau, Nimonic 75 memberikan nilai dan prestasi yang tidak dapat ditandingi.

Soalan Lazim

1. Bolehkah UNS N07040 Nimonik 75 mengendalikan suhu melebihi 850 ° C?

Ia boleh mengendalikan pecahan pendek suhu yang lebih tinggi (sehingga 900 ° C.) tetapi direka untuk kegunaan jangka panjang pada 850 ° C. Di luar itu, pengoksidaan boleh mempercepatkan - untuk suhu melebihi 900 ° C, Hastelloy X atau Inconel 625 adalah pilihan yang lebih baik.

2. Adalah nimonik 75 Sesuai untuk turbin gas laut?

Ya! BagusPitting Rintangan dan perlindungan kakisan air masin menjadikannya sesuai untuk turbin gas laut -keluli tahan karat dan bahkan beberapa aloi inconel di persekitaran pantai.

3. Apakah jangka hayat biasa Nimonik 75 bahagian dalam enjin jet?

Dalam bilah turbin enjin jet atau ruang pembakaran, Nimonic 75 Bahagian terakhir 8000-10,000 jam penerbangan -1.5-2x lebih lama daripada Inconel 600 bahagian. Penyelenggaraan yang betul (seperti pemeriksaan biasa) dapat memanjangkan jangka hayat ini lebih jauh lagi.