Sekiranya anda merancang bahagian keselamatan kritikal-sama ada struktur kemalangan automotif, Rasuk pembinaan tahan seismik, atau jentera tahan lama - dan memerlukan bahan yang menggabungkankekuatan tinggi, Formabiliti yang sangat baik, dan penyerapan tenaga, Struktur Lanjutan Keluli Perjalanan menyampaikan. Panduan ini memecah ciri -ciri uniknya, Penggunaan dunia nyata, dan bagaimana ia mengatasi alternatif, Oleh itu, anda boleh mencipta cekap, Reka bentuk tahan lama.

1. Ciri -ciri Bahan Teras Perjalanan Keluli Lanjutan Struktural

Keluli perjalanan (Plastisitas yang disebabkan oleh transformasi) mendapatnya “Struktur lanjutan” label dari mekanisme uniknya: Semasa ubah bentuk, disimpan austenit berubah menjadi kekuatan martensit kerasmanakala mengekalkan kemuluran. Ini menyelesaikan tradeoff klasik antara kekuatan dan kebolehkerjaan. Berikut adalah kerosakan terperinci:

1.1 Komposisi kimia

Kimianya disesuaikan dengan tepat untuk menstabilkandisimpan austenit dan membolehkan kesan perjalanan. TipikalKomposisi kimia termasuk:

- Karbon (C): 0.12-0.20% (Kritikal untuk menstabilkan austenit; Mengimbangi kekuatan dan kemuluran)

- Mangan (Mn): 1.50-2.50% (melambatkan penyejukan untuk mengekalkan austenit; meningkatkan kebolehkerjaan)

- Silikon (Dan): 0.80-1.20% (Menindas pembentukan karbida, Memelihara austenit untuk kesan perjalanan)

- Fosforus (P): <0.025% (diminimumkan untuk mengelakkan kelembutan sejuk dalam penggunaan suhu rendah)

- Sulfur (S): <0.010% (disimpan ultra-rendah untuk kebolehkalasan lancar dan ketangguhan yang konsisten)

- Chromium (Cr): 0.20-0.60% (meningkatkan ketahanan kakisan dan menstabilkan austenit)

- Molybdenum (Mo): 0.10-0.30% (Menapis struktur bijirin; meningkatkan kestabilan suhu tinggi untuk jentera)

- Nikel (Dalam): 0.15-0.35% (Meningkatkan ketangguhan kesan suhu rendah dan pengekalan austenite)

- Vanadium (V): 0.03-0.07% (Menambah kekuatan yang disasarkan melalui penghalusan bijirin tanpa mengurangkan kemuluran)

- Elemen aloi lain: Jejak niobium (Selanjutnya menyempurnakan bijirin, Meningkatkan rintangan keletihan).

1.2 Sifat fizikal

Ciri -ciri ini konsisten merentasi gred keluli perjalanan struktur maju -kritikal untuk pengiraan pembuatan dan reka bentuk:

| Harta fizikal | Nilai tipikal |

|---|---|

| Ketumpatan | 7.85 g/cm³ |

| Titik lebur | 1420-1470 ° C. |

| Kekonduksian terma | 40-44 w/(m · k) (20° C.) |

| Pekali pengembangan haba | 11.4 × 10⁻⁶/° C. (20-100 ° C.) |

| Resistiviti elektrik | 0.23-0.26 Ω · mm²/m |

1.3 Sifat mekanikal

Kesan perjalanan menjadikan keluli ini menonjol -di sini bagaimana ia melaksanakannya (vs. keluli aloi rendah kekuatan tinggi biasa, HSLA 50):

| Harta mekanikal | Struktur Lanjutan Keluli Perjalanan | HSLA 50 (Sebagai perbandingan) |

|---|---|---|

| Kekuatan tegangan | 600-980 MPa | 450-620 MPa |

| Kekuatan hasil | 350-600 MPa | ≥345 MPa |

| Kekerasan | 180-280 HB (Brinell) | 130-160 HB (Brinell) |

| Kesan ketangguhan | 45-70 j (Charpy v-notch, -40° C.) | 34 J (Charpy v-notch, -40° C.) |

| Pemanjangan | 25-35% | 18-22% |

| Rintangan Keletihan | 300-420 MPa | 250-300 MPa |

Sorotan utama:

- Kekuatan + keseimbangan kemuluran: Walaupun di 980 Kekuatan tegangan MPA, ia mengekalkan 25%+ elongation—perfect for parts that need to stretch dan resist high loads (Mis., kotak kemalangan).

- Kestabilan austenit yang dikekalkan: Austenite kekal stabil semasa penyimpanan dan pembentukan, memastikan kesan perjalanan hanya diaktifkan apabila diperlukan (Mis., semasa kemalangan).

- Ketangguhan: Melakukan dengan pasti pada -40 ° C, menjadikannya selamat untuk penggunaan automotif atau penggunaan iklim sejuk.

1.4 Sifat lain

- Formabiliti yang sangat baik: Pemanjangan yang tinggi membolehkan ia dicap menjadi bentuk yang kompleks (Mis., Cincin pintu melengkung, Rasuk pembinaan yang tidak teratur) tanpa retak.

- Kebolehkalasan yang baik: Kandungan karbon sulfur dan terkawal rendah meminimumkan keretakan kimpalan (Preheating hingga 80-120 ° C untuk bahagian tebal memastikan sendi yang berkualiti).

- Rintangan kakisan: Lebih baik daripada keluli karbon biasa; Galvanizing atau salutan memanjangkan hidupnya untuk bahagian luaran (Mis., Jambatan Guardrails).

- Penyerapan tenaga: Menyerap tenaga 30-50% lebih banyak kesan daripada HSLA 50-ideal untuk aplikasi tahan kemalangan atau seismik.

2. Aplikasi utama Struktur Lanjutan Keluli Perjalanan

Sifat uniknya menjadikan perjalanan keluli keluli maju lanjutan di seluruh industri di mana keselamatan dan fleksibiliti perkara. Berikut adalah kegunaan teratasnya, Dipasangkan dengan kajian kes sebenar:

2.1 Automotif

Automotif adalah aplikasi terbesarnya digunakan untuk meningkatkan keselamatan kemalangan semasa mengurangkan berat badan:

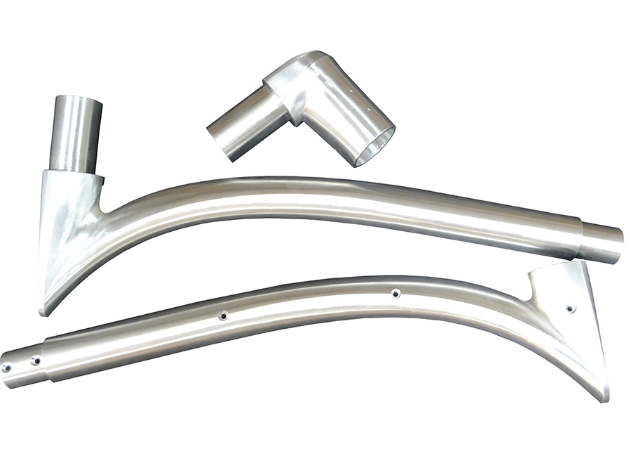

- Badan-dalam-putih (Pew) komponen: Cincin pintu, Rails Roof, dan kuali lantai (Kurangkan berat BIW sebanyak 10-15% vs. HSLA Steel).

- Struktur tahan kemalangan: Bumper depan/belakang, kotak kemalangan, dan rasuk kesan sampingan (menyerap tenaga kemalangan untuk melindungi penumpang).

- Tiang (A-pillar, B-pillar, C-pils): Profil langsing dengan kekuatan tinggi (Mengekalkan penglihatan semasa menentang ubah bentuk rollover).

- Ahli silang: Pengukuhan Chassis (Mengendalikan tekanan jalan dan berat bateri EV).

Kajian kes: Pembuat EV global menggunakan keluli perjalanan struktur lanjutan untuk kotak kemalangan dan B-Pillars. Suis dari HSLA 50 potong berat badan dengan 9 kg (6% jumlah berat)- meluaskan jarak memandu oleh 10 KM-Walaupun meningkatkan skor kesan sampingan oleh 20% (Ujian setiap IIHS). Formabiliti keluli juga membiarkan pasukan reka bentuk bipis b-pillar, Mengurangkan bintik -bintik buta.

2.2 Pembinaan

Pembinaan menggunakannya untuk fleksibel, Komponen kekuatan tinggi yang mengendalikan beban dinamik:

- Komponen keluli struktur: Rasuk berdinding nipis, lajur, dan ahli kekuda (menyokong beban berat sambil mentolerir ubah bentuk kecil).

- Jambatan: Plat dek dan sendi pengembangan (menyerap getaran lalu lintas dan pengembangan yang disebabkan oleh suhu).

- Bingkai bangunan: Rangka tahan seismik atau modular (flex semasa gempa bumi tanpa runtuh).

2.3 Kejuruteraan Mekanikal

Jentera Perindustrian bergantung pada kekuatan dan kemulurannya:

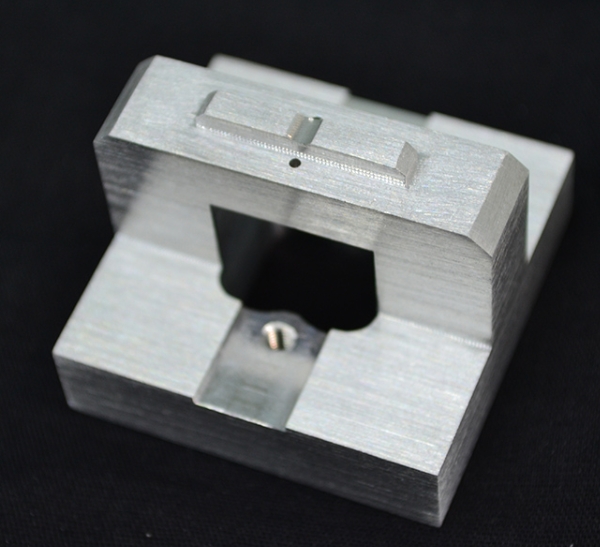

- Gear dan aci: Kotak gear tugas sederhana (mengendalikan tork sambil mentolerir misalignment kecil).

- Bahagian mesin: Bingkai penghantar, tekan komponen, dan peralatan perlombongan (menahan haus dan kesan tiba -tiba).

2.4 Saluran paip & Jentera pertanian

- Saluran paip: Saluran paip minyak dan gas sederhana (flex dengan pergerakan tanah tanpa retak; menentang kakisan dengan salutan dalaman).

- Jentera pertanian: Bingkai traktor, bilah bajak, dan gigi harrow (Cukup sukar untuk ladang berbatu, Cukup fleksibel untuk mengelakkan ketegangan).

Kajian kes: Pembuat peralatan pertanian menggunakannya untuk bilah bajak. Bilah baru berlangsung 30% lebih lama daripada versi keluli karbon (Menentang haus) dan boleh membongkok tanpa memecahkan kos penggantian untuk petani oleh 25%.

3. Teknik pembuatan untuk Struktur Lanjutan Keluli Perjalanan

Kesan perjalanan bergantung kepada pembuatan yang tepat untuk mengekalkandisimpan austenit. Begini bagaimana ia dihasilkan:

3.1 Proses pembuatan keluli

- Relau oksigen asas (Bof): Digunakan untuk pengeluaran berskala besar. Meniup oksigen ke dalam besi cair untuk menghilangkan kekotoran, Kemudian menambah mangan, silikon, dan aloi lain untuk memukul spesifikasi kimia. Kos efektif untuk pesanan volum tinggi (Mis., keluli lembaran automotif).

- Relau arka elektrik (EAF): Mencairkan keluli sekerap dan menyesuaikan aloi (Sesuai untuk gred kecil atau gred tersuai, seperti versi tahan kakisan untuk saluran paip).

3.2 Rawatan haba

Rawatan haba sangat penting untuk membuka kunci kesan perjalanan:

- Annealing interaksi: Langkah utama. Panaskan keluli hingga 750-820 ° C (antara suhu ferit dan austenite), tahan selama 10-15 minit, Kemudian sejuk perlahan -lahan (penyejukan udara). Ini menghasilkan campuran ferit, meminjam, dan disimpan austenit (The “Trio perjalanan”).

- Pelindapkejutan dan pembahagian: Pilihan untuk formabiliti ultra tinggi. Selepas penyepuhlindapan, menghilangkan suhu bilik, kemudian panaskan semula hingga 300-400 ° C. Ini “partition” Karbon ke austenit, menstabilkannya untuk prestasi perjalanan yang lebih baik.

3.3 Proses membentuk

Ia direka untuk teknik pembentukan yang mudah dibentuk termasuk:

- Rolling panas: Memanaskan hingga 1100-1200 ° C dan gulung ke gegelung tebal (digunakan untuk rasuk pembinaan atau paip saluran paip).

- Rolling sejuk: Gulung pada suhu bilik untuk membuat helaian nipis (0.5-3.0 mm tebal) untuk stamping automotif.

- Setem: Tekan lembaran yang digulung sejuk ke dalam bentuk yang kompleks. Pemanjangan yang tinggi membolehkan ia mengendalikan cabutan yang mendalam tanpa retak.

3.4 Rawatan permukaan

Rawatan permukaan meningkatkan ketahanan:

- Galvanizing: Dips dalam zink cair (digunakan untuk bahagian luar -mencadangkan karat untuk 15+ tahun).

- Lukisan: Memohon cat automotif/perindustrian (menambah warna dan perlindungan kakisan).

- Tembakan letupan: Letupan permukaan dengan bola logam (Mengeluarkan skala sebelum salutan, memastikan lekatan).

- Salutan: Salutan zink-nikel (Untuk kawasan karat tinggi seperti bahagian bawah-bawah-last 2x lebih lama daripada galvanizing).

4. Bagaimana Perjalanan Struktur Lanjutan Keluli Berbanding dengan Bahan Lain

Memilihnya bermaksud memahami kelebihannya atas alternatif. Inilah perbandingan yang jelas:

| Kategori bahan | Mata perbandingan utama |

|---|---|

| Keluli perjalanan lain (Mis., Perjalanan 600, Perjalanan 980) | – vs. Perjalanan 600: Keluli perjalanan struktur lanjutan menawarkan kekuatan tegangan yang lebih tinggi (600-980 vs. ≥600 MPa) dengan pemanjangan yang sama. – vs. Perjalanan 980: Perjalanan 980 lebih kuat (≥980 MPa) tetapi mempunyai pemanjangan yang lebih rendah (20-28%); Baki keluli perjalanan struktur lanjutan kedua -duanya. – Terbaik untuk: Struktur lanjutan untuk keperluan berkekuatan tinggi/kemuluran pelbagai guna. |

| Keluli karbon (Mis., A36) | – Kekuatan: 50-145% lebih tinggi (600-980 vs. 400-550 MPa tegangan). – Kemuluran: Pemanjangan (25-35%) adalah 14-94% lebih baik. – Kos: ~ 40% lebih mahal tetapi menjimatkan berat badan dan penyelenggaraan. |

| HSLA Steels (Mis., Gred A572 50) | – Kekuatan: 33-118% lebih tinggi; Kedua -duanya mempunyai kebolehkalasan yang baik. – Penyerapan tenaga: 30-50% lebih baik (Sesuai untuk bahagian kemalangan). – Kos: ~ 20% lebih mahal tetapi menawarkan prestasi unggul. |

| Keluli tahan karat (Mis., 304) | – Rintangan kakisan: Keluli tahan karat lebih baik. – Kekuatan: 16-90% lebih tinggi (600-980 vs. 515 MPA tegangan). – Kos: 50% lebih murah (Sesuai untuk bahagian yang tidak terdedah). |

| Aloi aluminium (Mis., 6061) | – Berat: Aluminium lebih ringan 3x; Keluli perjalanan adalah 2.5x lebih kuat. – Kemuluran: Pemanjangan yang sama (25-35% vs.. 25-30%). – Kos: 35% lebih murah dan lebih mudah dikimpal. |

5. Perspektif Teknologi Yigu mengenai Trip Steel Advanced Structural

Di Yigu Technology, kita lihatStruktur Lanjutan Keluli Perjalanan Sebagai penyelesaian serba boleh untuk pelanggan yang memerlukan kekuatandan Kemuluran. Ini pilihan utama kami untuk bahagian kemalangan automotif, pembinaan seismik, dan titik kesakitan yang melengkapkan jentera seperti penyerapan kesan buruk atau kebolehbaburan terhad. Untuk pembuat kereta, ia mengurangkan berat badan semasa meningkatkan keselamatan; untuk pembinaan, ia menghasilkan bingkai tahan gempa bumi. Sementara pricier daripada keluli hsla, Penyerapan dan ketahanan tenaga menjadikannya jangka panjang yang kos efektif. Kami sering memasangkannya dengan salutan zink-nikel untuk kegunaan luar untuk melanjutkan hayat perkhidmatan, memastikan pelanggan mendapat nilai maksimum.

Soalan Lazim Mengenai Trip Steel Advanced Structural

- Bolehkah ia digunakan untuk aplikasi iklim sejuk?

Ya -kesannya (45-70 J pada -40 ° C) menghalang ketenangan sejuk. Ia biasanya digunakan untuk A-pillar, Bahagian jambatan, dan bingkai traktor di utara Kanada, Scandinavia, atau Alaska. - Adakah sukar untuk mencelupkan bentuk kompleks seperti cincin pintu melengkung?

No—its Formabiliti yang sangat baik (25-35% pemanjangan) membolehkannya mengendalikan cabutan mendalam dan selekoh yang ketat. Ramai pembuat kereta menggunakannya untuk cincin pintu satu keping, kerana ia mempunyai springback yang minimum (Mengurangkan kerja pasca stamping sebanyak 15-20%). - Apa masa memimpin biasa untuk lembaran atau gegelung?

Lembaran yang dilancarkan sejuk (Penggunaan Automotif) Ambil 3-4 minggu. Gegelung panas (pembinaan/jentera) Ambil 4-5 minggu. Gred tersuai (Mis., tahan kakisan untuk saluran paip) Mengambil 5-6 minggu kerana ujian aloi tambahan dan pengesahan kesan perjalanan.