Sekiranya anda bekerja dalam penempaan panas, Pencetakan suntikan plastik, atau pembuatan komponen aeroangkasa, Anda memerlukan keluli alat yang boleh mengendalikan suhu tinggi dan memakai berat.SKD61 Alat Kerja Panas Keluli adalah pilihan utama untuk pekerjaan yang sukar ini -tetapi apa yang menjadikannya begitu boleh dipercayai? Panduan ini memecah sifat utamanya, Aplikasi dunia nyata, Kaedah pembuatan, dan bagaimana ia dibandingkan dengan bahan lain, dengan contoh praktikal untuk membantu anda membuat keputusan yang tepat.

1. Sifat Bahan Teras SKD61 Alat Kerja Panas Keluli

Keupayaan SKD61 untuk melaksanakan di bawah haba dan tekanan bermula dengan komposisi seimbang dan sifat unik yang seimbang. Mari kita meneroka perinciannya.

Komposisi kimia

Setiap elemen dalam SKD61 memainkan peranan dalam prestasinya. Berikut adalah komponen kritikal dan julat standard industri mereka:

- Kandungan karbon (0.35 – 0.45%): Memberi asas untuk kekerasan dan kekuatan tanpa membuat keluli rapuh.

- Kandungan kromium (4.75 – 5.50%): Meningkatkan Pakai rintangan and helps retain strength at high temperatures.

- Kandungan mangan (0.20 – 0.60%): Meningkatkan kebolehkerjaan dan mengurangkan kelembutan semasa membentuk.

- Kandungan silikon (0.15 – 0.35%): Meningkatkan kekuatan dan rintangan haba.

- Kandungan Molybdenum (1.10 – 1.75%): Further improves kekerasan panas (keupayaan untuk kekal keras pada suhu tinggi) dan rintangan keletihan.

- Kandungan vanadium (0.80 – 1.20%): Menapis struktur bijirin untuk ketangguhan yang lebih baik dan rintangan haus.

- Kandungan fosforus (≤0.03%) dan Kandungan sulfur (≤0.03%): Disimpan rendah untuk mengelakkan bintik -bintik yang lemah, terutamanya dalam aplikasi tekanan tinggi.

Fizikal & Sifat mekanikal

Untuk memudahkan penilaian, Berikut adalah jadual ciri fizikal dan mekanikal utama SKD61:

| Jenis Harta | Harta tertentu | Nilai tipikal |

|---|---|---|

| Sifat fizikal | Ketumpatan | ~ 7.85 g/cm³ |

| Kekonduksian terma | ~ 35 w/(m · k) | |

| Kapasiti haba tertentu | ~ 0.48 kJ/(kg · k) | |

| Pekali pengembangan haba | ~ 11 x 10⁻⁶/° C. | |

| Sifat magnet | Ferromagnet | |

| Sifat mekanikal | Kekuatan tegangan | ~ 1800 – 2000 MPA |

| Kekuatan hasil | ~ 1400 – 1600 MPA | |

| Pemanjangan | ~ 10 – 15% | |

| Kekerasan Rockwell (selepas rawatan haba) | 58 – 62 HRC | |

| Kekuatan keletihan | ~ 700 – 800 MPA | |

| Kesan ketangguhan | Sederhana hingga tinggi |

Ciri -ciri utama lain

Di luar nombor, SKD61 menawarkan faedah praktikal untuk pengeluar:

- Rintangan haus yang sangat baik: Mengendalikan geseran berulang tanpa cepat memakai.

- Kekerasan panas yang tinggi: Mengekalkan kekerasannya walaupun pada suhu sehingga 600 ° C (Kritikal untuk alat kerja panas).

- Ketangguhan yang baik: Tidak mudah retak di bawah kesan tiba -tiba.

- Kebolehkerjaan (baik sebelum rawatan panas): Mudah dibentuk menjadi reka bentuk alat tersuai sebelum mengeras.

- Kebolehkalasan (dengan berhati -hati): Boleh dikimpal, Tetapi pemanasan dan pemanasan pasca diperlukan untuk mengelakkan retak (Kerana kandungan karbon tinggi).

2. Aplikasi dunia sebenar SKD61 alat kerja panas keluli

Rintangan dan ketahanan haba SKD61 menjadikannya penting di beberapa industri. Berikut adalah kegunaannya yang paling biasa, dengan contoh kes sebenar.

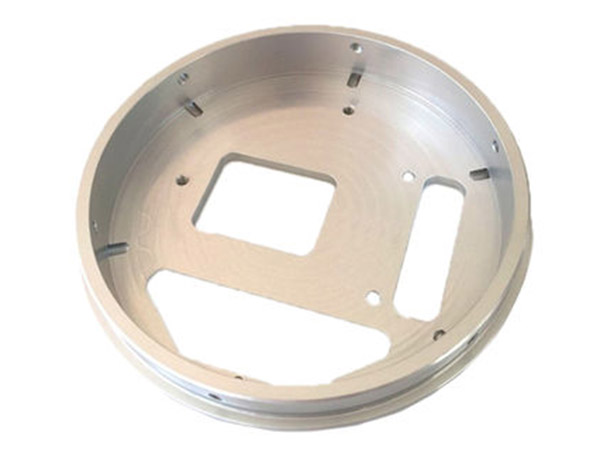

Alat kerja panas

Ini adalah penggunaan utama SKD61 yang membentuk logam pada suhu tinggi:

- Hot forging mati: Digunakan untuk membentuk keluli, aluminium, atau bahagian tembaga (Mis., Automotif Crankshafts).

- Penyemperitan panas mati: Tekan logam panas melalui bukaan untuk membuat rod, tiub, atau profil (Mis., bingkai tingkap aluminium).

- Alat Stamping Hot: Membentuk keluli kekuatan tinggi untuk badan kereta (Mis., Rasuk pintu tahan kemalangan).

Contoh kes: Pembekal automotif Jepun menggunakan SKD61 untuk memalsukan panas untuk membuat enjin menghubungkan rod. Yang mati berlangsung 30% lebih lama daripada yang dibuat dari keluli alat yang lebih murah, memotong kos penggantian oleh $20,000 setahun.

Industri Aeroangkasa

Bahagian aeroangkasa perlu mengendalikan haba dan tekanan yang melampau. SKD61 digunakan untuk:

- Komponen kekuatan tinggi: Alat untuk mengeluarkan bilah turbin atau bahagian gear pendaratan pesawat.

- Bahagian tahan haus: Mati untuk membentuk komponen titanium atau nikel-aloi (yang memerlukan suhu tinggi untuk membentuk).

Industri automotif

Melampaui penempaan mati, SKD61 digunakan untuk:

- Komponen kekuatan tinggi: Acuan untuk bahagian enjin yang menahan suhu tinggi (Mis., kepala silinder).

- Bahagian tahan haus: Peralatan untuk mencatatkan panel badan keluli berkekuatan tinggi.

Kejuruteraan Mekanikal

Dalam jentera umum, SKD61 digunakan untuk:

- Gear dan aci: Bahagian yang perlu menahan haus dan panas (Mis., Kotak gear industri).

- Galas: Komponen yang mengendalikan beban dan geseran berat (Mis., Galas sistem penghantar).

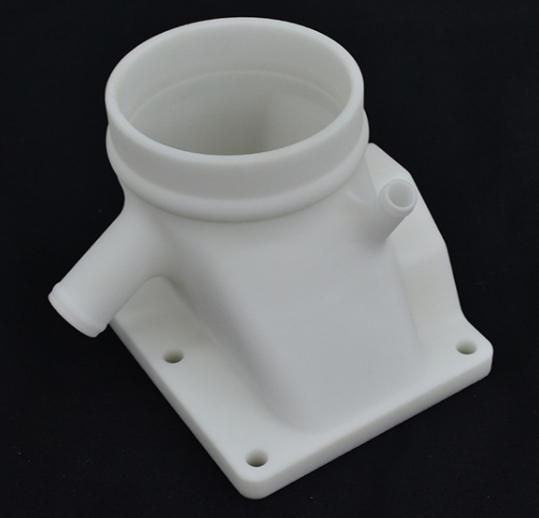

Pencetakan suntikan plastik

Walaupun ia adalah keluli "kerja panas", SKD61 berfungsi dengan baik untuk acuan plastik yang berjalan pada suhu sederhana:

- Acuan untuk bahagian plastik: Digunakan untuk pengeluaran volum tinggi (Mis., bahagian mainan plastik atau casing elektronik).

- Komponen teras dan rongga: Bahagian dalam dan luaran acuan yang memberikan plastik bentuknya (tahan memakai dari suntikan berulang).

3. Teknik pembuatan untuk keluli alat kerja panas SKD61

Mengubah SKD61 mentah menjadi alat yang boleh digunakan memerlukan langkah yang tepat. Berikut adalah pecahan proses utama.

1. Proses metalurgi (Lebur & Penapisan)

- Relau arka elektrik (EAF): Kaedah yang paling biasa. Keluli sekerap cair pada 1,600-1,800 ° C, dan aloi (Chromium, Molybdenum, Vanadium) ditambah untuk memukul sasaran kimia.

- Relau oksigen asas (Bof): Digunakan untuk pengeluaran berskala besar (100+ Ton kelompok) untuk mengurangkan kekotoran seperti fosforus.

2. Proses rolling

Bentuk bergulir skd61 menjadi bentuk standard untuk pemesinan selanjutnya:

- Rolling panas: Keluli dipanaskan hingga 900-1,100 ° C dan ditekan ke bar, plat, atau blok (Cepat, kos efektif untuk alat besar).

- Rolling sejuk: Digunakan untuk lebih kecil, bahagian yang tepat (Mis., sisipan acuan nipis). Keluli dilancarkan pada suhu bilik untuk permukaan yang lancar.

3. Rawatan haba

Rawatan haba adalah penting untuk membuka potensi penuh SKD61:

- Penyepuhlindapan: Dipanaskan hingga 800-850 ° C., diadakan selama 2-4 jam, Kemudian perlahan -lahan disejukkan. Ini melembutkan keluli untuk pemesinan mudah.

- Pelindapkejutan: Dipanaskan hingga 1,020-1,050 ° C., kemudian cepat disejukkan dalam minyak atau udara. Ini mengeraskan keluli ke 60+ HRC.

- Pembiakan: Dipanaskan hingga 500-600 ° C. (Bergantung pada kekerasan yang diingini), kemudian disejukkan. Ini mengurangkan kelembutan sambil mengekalkan kekerasan yang tinggi (kekerasan terakhir: 58-62 HRC).

- Tekanan pelepasan tekanan: Dipanaskan hingga 600-650 ° C selepas pemesinan atau kimpalan untuk menghapuskan tekanan dalaman (menghalang warping atau retak).

4. Rawatan permukaan

Untuk meningkatkan prestasi, Alat SKD61 sering mendapat rawatan permukaan:

- Pengerasan: Rawatan haba tambahan untuk meningkatkan kekerasan permukaan (Mis., Pengerasan api untuk tepi mati).

- Nitriding: Proses kimia yang menambah nitrogen ke permukaan, Meningkatkan rintangan haus (biasa kerana penempaan mati).

- Salutan (Mis., Pvd, Cvd): Pemendapan wap fizikal atau kimia menambah nipis, lapisan keras (Mis., Titanium nitride) untuk mengurangkan geseran dan memakai (digunakan untuk acuan suntikan plastik).

5. Kawalan kualiti

Tidak ada alat SKD61 yang meninggalkan kilang tanpa ujian yang ketat:

- Ujian kekerasan: Ujian Rockwell C untuk mengesahkan 58-62 HRC selepas rawatan haba.

- Analisis mikrostruktur: Cek untuk saiz bijian seragam dan tiada kecacatan (Mis., retak atau kemasukan).

- Pemeriksaan dimensi: Menggunakan calipers, Pengimbas laser, atau menyelaras mesin pengukur (Cmm) untuk memastikan alat sesuai dengan alat.

4. SKD61 vs.. Bahan lain: Analisis perbandingan

Bagaimana SKD61 disusun terhadap keluli alat lain, Keluli tahan karat, atau komposit? Berikut adalah perbandingan bersebelahan.

| Bahan | Kos (vs. SKD61) | Kekuatan tegangan | Kekerasan panas (pada suhu 600 ° C.) | Pakai rintangan | Terbaik untuk |

|---|---|---|---|---|---|

| SKD61 | Asas (100%) | 1800-2000 MPa | Tinggi (mengekalkan 50+ HRC) | Cemerlang | Hot forging mati, Penyemperitan mati |

| A2 Alat Keluli | 70% | 1600-1800 MPa | Rendah (jatuh ke 35 HRC) | Baik | Stamping sejuk mati |

| D2 alat keluli | 90% | 1700-1900 MPa | Rendah (jatuh ke 40 HRC) | Cemerlang | Alat pemotongan sejuk |

| H13 alat keluli | 110% | 1800-2000 MPa | Tinggi (mengekalkan 50+ HRC) | Cemerlang | Penyemperitan panas mati (Sama seperti SKD61) |

| 440C keluli tahan karat | 85% | 1700-1900 MPa | Rendah (jatuh ke 30 HRC) | Baik | Alat sejuk tahan kakisan |

| Aloi titanium (Ti-6al-4v) | 500% | 900-1100 MPa | Sederhana (mengekalkan 35 HRC) | Baik | Bahagian aeroangkasa ringan (bukan perkakas) |

| Komposit serat karbon | 800% | 2500+ MPA | Rendah (melembutkan melebihi 200 ° C.) | Cemerlang | Ringan, Peralatan panas yang rendah (Mis., acuan plastik) |

Takeaways utama:

- vs. Keluli alat lain: SKD61 outperforms A2 and D2 in kekerasan panas (Kritikal untuk kerja panas). Ia serupa dengan H13 tetapi sering lebih murah, menjadikannya nilai yang lebih baik.

- vs. Keluli tahan karat (440C): SKD61 mempunyai rintangan haba yang lebih baik dan rintangan haus-440c hanya lebih baik untuk aplikasi sejuk yang rawan kakisan.

- vs. Titanium/komposit: Titanium dan komposit lebih ringan, Tetapi mereka kekurangan kekerasan dan ketahanan SKD61. Mereka lebih baik untuk bahagian, bukan perkakas.

5. Pandangan Pakar: Teknologi Yigu di SKD61 Alat Kerja Panas Keluli

PadaTeknologi Yigu, Kami telah membekalkan perkakas SKD61 ke 500+ Pelanggan dalam Automotif, Aeroangkasa, dan pembuatan. Apa yang menjadikan SKD61 tidak boleh digantikan? Keupayaannya untuk mengimbangikekerasan panas dan ketangguhan -keluli alat yang lebih murah sama ada memakai cepat atau retak di bawah panas. Kami mengesyorkannya untuk penempaan panas dan penyemperitan mati, di mana ia mengurangkan kos penggantian alat sebanyak 25-30%. Bagi pelanggan yang memerlukan rintangan kakisan tambahan, Kami menambah salutan PVD ke acuan SKD61, lebih banyak hidup mereka. Untuk perkakas suhu tinggi, SKD61 tetap menjadi cadangan teratas kami.

Soalan Lazim Mengenai SKD61 Alat Kerja Panas Keluli

- Bolehkah SKD61 digunakan untuk alat kerja sejuk (Mis., Stamping sejuk mati)?

Ya, Tetapi itu bukan pilihan terbaik. Keluli alat A2 atau D2 lebih murah dan mempunyai rintangan haus yang sama untuk aplikasi sejuk. Kekuatan SKD61 dalam mengendalikan suhu tinggi. - Berapakah suhu maksimum SKD61 boleh mengendalikan?

SKD61 mengekalkan kekerasannya (50+ HRC) sehingga ~ 600 ° C.. Ia boleh bertolak ansur dengan pendedahan pendek hingga 700 ° C, Tetapi penggunaan berpanjangan melebihi 600 ° C akan mengurangkan jangka hayatnya. - Adakah Skd61 boleh dikitar semula?

Ya! Seperti kebanyakan keluli alat, SKD61 boleh dicairkan dan digunakan semula dalam perkakas baru. Ini mengurangkan sisa dan menurunkan kesan alam sekitar -banyak pengeluar (termasuk teknologi Yigu) Menawarkan program kitar semula untuk alat SKD61 lama.