Keluli struktur SCM415 adalah keluli aloi kromium-molibdenum premium, diraikan untuk gabungan seimbangnya Kekuatan tegangan yang tinggi (800-950 MPA), Ketangguhan yang sangat baik, dan sifat -sifat yang boleh dipercayai yang didayakan oleh yang dioptimumkan Komposisi kimia (Karbon sederhana, Chromium, dan penambahan molibdenum). Tidak seperti keluli aloi rendah standard, SCM415 cemerlang dalam aplikasi tekanan yang dinamik dan sederhana hingga tinggi, menjadikannya pilihan utama untuk pembinaan, Automotif, Kejuruteraan Mekanikal, dan industri peralatan berat. Dalam panduan ini, Kami akan memecahkan ciri -ciri utamanya, Penggunaan dunia nyata, proses pembuatan, dan perbandingan dengan bahan lain, Membantu anda memilihnya untuk projek yang menuntut ketahanan, prestasi, dan kecekapan kos.

1. Sifat Bahan Kunci SCM415 Keluli Struktural

Prestasi SCM415 berpunca dari yang dikalibrasi dengan tepat Komposisi kimia-Chromium meningkatkan ketahanan dan ketahanan kakisan, Walaupun molibdenum meningkatkan kestabilan suhu tinggi dan kekuatan keletihan-menimbulkan keseimbangan antara kekuatan dan kebolehgunaan.

Komposisi kimia

Formula SCM415 mengutamakan kekuatan, ketangguhan, dan kebolehkalasan, dengan julat tetap untuk elemen utama:

- Kandungan karbon: 0.38-0.43% (baki kekuatan tegangan dan kemuluran, Menyokong rawatan haba sambil mengelakkan kelembutan yang berlebihan)

- Kandungan kromium: 0.80-1.10% (Meningkatkan Rintangan kakisan sederhana dan kebolehkerjaan, memastikan sifat mekanik seragam merentasi komponen tebal)

- Kandungan mangan: 0.70-1.00% (meningkatkan kekuatan tegangan dan kebolehkerjaan, melengkapi kromium dan molibdenum untuk prestasi keseluruhan)

- Kandungan silikon: 0.15-0.35% (AIDS Deoxidation semasa pembuatan dan menstabilkan sifat mekanikal, memastikan konsistensi merentasi kelompok)

- Kandungan fosforus: ≤0.03% (dikawal ketat untuk mengelakkan kelembutan sejuk, Kritikal untuk komponen yang digunakan dalam persekitaran suhu rendah seperti pembinaan utara)

- Kandungan sulfur: ≤0.03% (ultra-rendah untuk mengekalkan ketangguhan yang tinggi dan elakkan retak semasa kimpalan atau pembentukan sejuk)

- Kandungan Molybdenum: 0.15-0.30% (Unsur teras untuk rintangan keletihan dan kestabilan suhu tinggi, Sesuai untuk bahagian beban dinamik seperti lengan penggantungan atau gear)

Sifat fizikal

| Harta | Nilai tipikal tetap untuk keluli struktur SCM415 |

| Ketumpatan | ~ 7.85 g/cm³ (Sesuai dengan reka bentuk struktur standard, Tiada penalti berat tambahan vs. Keluli aloi yang lebih rendah) |

| Kekonduksian terma | ~ 50 w/(m · k) (pada 20 ° C-membolehkan pelesapan haba yang cekap dalam struktur dikimpal atau komponen suhu tinggi seperti bahagian enjin) |

| Kapasiti haba tertentu | ~ 0.49 kJ/(kg · k) (pada 20 ° C.) |

| Pekali pengembangan haba | ~ 12 x 10⁻⁶/° C. (20-500° C -Kesan lebih tinggi daripada S355, Memerlukan pelarasan kecil dalam struktur dikimpal besar untuk meminimumkan tekanan terma) |

| Sifat magnet | Ferromagnet (mengekalkan kemagnetan di semua negeri, Selaras dengan keluli struktur aloi, Memudahkan ujian tidak merosakkan) |

Sifat mekanikal

Selepas rawatan haba (Mis., pelindapkejutan dan pembajaan), SCM415 menyampaikan prestasi yang boleh dipercayai untuk aplikasi tekanan sederhana hingga tinggi:

- Kekuatan tegangan: ~ 800-950 MPa (40-60% lebih tinggi daripada S355, membolehkan nipis, komponen yang lebih ringan tanpa mengorbankan kapasiti beban)

- Kekuatan hasil: ~ 550-700 MPa (memastikan bahagian menentang ubah bentuk kekal di bawah beban berat, seperti gandar automotif atau aci kren)

- Pemanjangan: ~ 15-20% (dalam 50 mm -kemuluran tinggi, membuatnya Sesuai untuk membentuk sejuk menjadi bentuk kompleks seperti gear melengkung atau komponen kurungan)

- Kekerasan (Brinell): 180-230 Hb (Cukup lembut untuk pemesinan dan kimpalan, Menghapuskan keperluan untuk mengisar pasca-kimpalan untuk mengurangkan kelembutan)

- Kekuatan keletihan: ~ 350-450 MPa (Pada 10 ⁷ kitaran-kritikal untuk bahagian-bahagian dinamik seperti lengan penggantungan atau aci mesin yang menahan tekanan berulang)

- Kesan ketangguhan: Tinggi (~ 70-90 J/cm² pada -20 ° C)-Perap S460 dalam keadaan sejuk ringan, menjadikannya sesuai untuk pembinaan rantau sederhana atau komponen automotif.

Sifat kritikal lain

- Kebolehkalasan yang baik: Tahap karbon dan kekotoran terkawal membolehkan kimpalan dengan kaedah biasa (Saya, TIG, kimpalan arka) dengan pemanasan minimum (150-200° C untuk bahagian tebal), mengurangkan masa pengeluaran oleh 15% vs. Keluli karbon tinggi.

- Kebolehbaburan yang baik: Pemanjangan tinggi membolehkan lenturan sejuk (sehingga 90 ° untuk 8 plat tebal mm) dan tekan membentuk bentuk tersuai, mengelakkan proses pembentuk panas yang mahal untuk bahagian seperti kurungan bingkai automotif.

- Rintangan kakisan sederhana: Tambahan kromium dan rawatan permukaan pilihan (Mis., galvanizing) melindungi daripada hujan, kelembapan, dan bahan kimia perindustrian ringan -sesuai untuk struktur luaran atau komponen bawah.

- Ketangguhan yang tinggi: Mengekalkan kemuluran walaupun pada suhu sub-sifar ringan, mencegah kegagalan secara tiba-tiba dalam aplikasi seperti peralatan pembinaan musim sejuk atau bahagian penggantungan automotif.

- Sesuai untuk membentuk sejuk: Rolling sejuk atau setem tidak berkompromi kekuatan, menjadikannya sesuai untuk bahagian mekanikal yang dihasilkan secara besar-besaran (Mis., Kekosan gear, Komponen aci).

2. Aplikasi dunia sebenar SCM415 Struktur Keluli

Kekuatan SCM415, Rintangan Keletihan, dan kebolehkerjaan menjadikannya serba boleh di seluruh industri di mana tekanan dan kebolehpercayaan sederhana hingga tinggi adalah kunci. Berikut adalah kegunaannya yang paling biasa:

Industri pembinaan

- Rasuk struktur: Rasuk jambatan sederhana (50-100 meter) Gunakan SCM415 -kekuatan hasil yang tinggi (550-700 MPA) membolehkan 15% keratan rentas yang lebih nipis daripada S460, mengurangkan berat badan bahan dan kos pengangkutan (Mis., trak membawa 2 rasuk setiap perjalanan vs. 1 untuk S460).

- Lajur: Lajur Bangunan Perindustrian Menyokong Jentera Berat Penggunaan SCM415 -Kekuatan Kekuatan Kekuatan 30+ Ton beban tanpa saiz lajur yang berlebihan, memaksimumkan ruang lantai untuk peralatan.

- Jambatan: Lebuh raya di kawasan sederhana menggunakan SCM415-Ketangguhan kesan yang tinggi (-20° C.) Menentang kerosakan fros, Memperluas hayat perkhidmatan oleh 20% vs. S355.

- Bangunan: Bumbung gudang dengan beban salji lebat Gunakan kapasiti muatan SCM415 1.5 KN/m² beban salji tanpa tetulang tambahan, mengurangkan kos pembinaan oleh 10%.

Contoh kes: A U.S.. Firma pembinaan menggunakan S460 untuk jalan raya lebuh raya 75 meter tetapi menghadapi pesongan rasuk di bawah beban trak berat. Beralih ke SCM415 yang dikurangkan ketebalan rasuk oleh 12% sementara menghapuskan kos bahan pesongan oleh $35,000 dan memastikan pematuhan standard keselamatan beban.

Automotif & Kejuruteraan Mekanikal

- Industri automotif:

- Bingkai kenderaan: Rail bingkai trak bersaiz sederhana menggunakan pengurangan berat badan SCM415 oleh 10% meningkatkan kecekapan bahan api oleh 5%, dan kekuatan keletihan Menentang getaran jalan, menurunkan kadar penggantian bingkai dengan 25%.

- Komponen penggantungan: SUV Suspension Arms Gunakan SCM415-Molybdenum-Enhanced Rintangan Rintangan 100,000+ batu penggunaan, mengurangkan tuntutan jaminan oleh 30%.

- Gandar: Gandar treler tugas berat Gunakan kekuatan SCM415-Kekuatan (800-950 MPA) mengendalikan 25+ Ton beban tanpa lentur, memanjangkan kehidupan gandar oleh 2 tahun vs. S460.

- Kejuruteraan Mekanikal:

- Bingkai mesin: Bingkai pelarik besar menggunakan SCM415 -ketegaran tinggi menyokong pemesinan ketepatan (Toleransi ± 0.001 mm), dan kebolehkalasan yang baik Memudahkan perhimpunan bingkai.

- Gear: Gear Gearbox Industri (Mis., untuk sistem penghantar) Gunakan SCM415 -Ketepatan Menentang Pakaian Gear Gear, dan kebolehbaburan membolehkan pembentukan gigi ketepatan, mengurangkan masa pemesinan oleh 15%.

- Aci: Crane Winch Shafts Gunakan Kekuatan SCM415 -Lately menghalang ubah bentuk di bawah 15+ Ton mengangkat beban, memastikan operasi selamat untuk 10,000+ kitaran.

Peralatan berat & Industri Marin

- Peralatan berat:

- Penggali: Pin baldi penggali menggunakan SCM415-Rintangan kakisan sederhana menahan kotoran dan air, dan rintangan pakai memanjangkan pin hidup sebanyak 1.5x vs. S355.

- Kren: Boom Teleskopik Kren Mudah Alih Gunakan nisbah SCM415-Kekuatan-ke-berat membolehkan 10% rentang boom yang lebih panjang, Memperluas julat mengangkat tanpa berat badan tambahan.

- Peralatan perlombongan: Penggelek penghantar perlombongan Gunakan kekuatan scm415 -fatigue menentang putaran berterusan (24/7 operasi), mengurangkan penggantian roller oleh 40%.

- Industri Marin:

- Struktur kapal: Rasuk dek kapal kargo kecil Gunakan SCM415-Rintangan kakisan sederhana (dengan lukisan) Menentang semburan air laut, dan kekuatan menyokong 5+ beban kargo tan.

- Platform luar pesisir: Bingkai tangga akses luar pesisir Gunakan SCM415-Ketepatan menentang getaran yang disebabkan oleh gelombang, dan kebolehkalasan memudahkan perhimpunan luar pesisir.

3. Teknik pembuatan untuk keluli struktur SCM415

Menghasilkan SCM415 memerlukan ketepatan untuk mengimbangi prestasi dan kebolehkerjaan yang didorong oleh aloi-kunci kepada fleksibilitinya. Inilah proses terperinci:

1. Proses metalurgi (Kawalan Komposisi)

- Relau arka elektrik (EAF): Kaedah utama -keluli, Chromium, Mangan, Molybdenum, dan silikon cair pada 1,600-1,700 ° C. Monitor sensor masa nyata Komposisi kimia untuk menjaga karbon (0.38-0.43%) dan Molybdenum (0.15-0.30%) dalam julat yang ketat -kritikal untuk kekuatan keletihan dan kebolehkalasan.

- Relau oksigen asas (Bof): Untuk besi besar-sebanyak besi dari relau letupan bercampur dengan keluli sekerap; oksigen menyesuaikan kandungan karbon. Aloi (Chromium, Molybdenum) ditambah selepas bertiup untuk mengelakkan pengoksidaan, memastikan kawalan yang tepat terhadap elemen jejak.

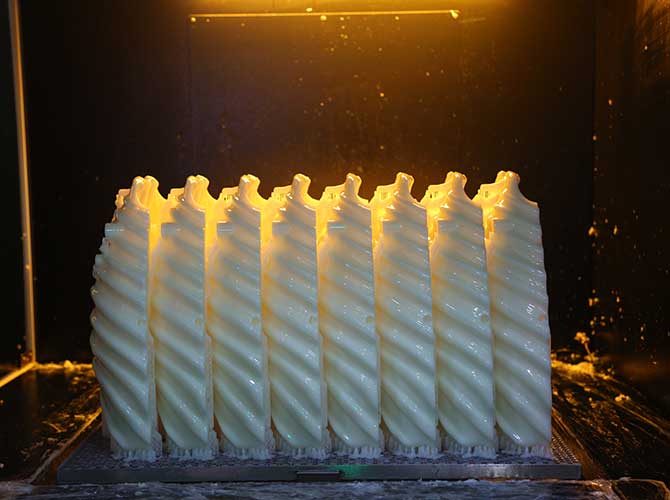

2. Proses rolling

- Rolling panas: Aloi Molten dilemparkan ke dalam papak (200-300 mm tebal), Dipanaskan hingga 1,100-1,200 ° C., dan dilancarkan ke dalam pinggan, bar, atau gegelung melalui satu siri kilang rolling. Hot Rolling Menapis Struktur Biji (meningkatkan ketangguhan) dan bentuk SCM415 menjadi bentuk standard (Mis., bar bulat untuk batang, pinggan rata untuk rasuk).

- Rolling sejuk: Digunakan untuk lembaran nipis (Mis., Komponen kurungan automotif, 1-6 mm tebal)-Kemburan digulung pada suhu bilik untuk meningkatkan kemasan permukaan dan ketepatan dimensi. Penyepuh post-rolling (650-700° C.) mengekalkan kebolehbaburan semasa mengekalkan kekuatan, memastikan keluli boleh dibengkokkan atau dicap tanpa retak.

3. Rawatan haba (Disesuaikan dengan permohonan)

Rawatan haba SCM415 mengoptimumkan kekuatan dan ketangguhannya untuk kegunaan tertentu:

- Menormalkan: Dipanaskan hingga 850-900 ° C 1-2 jam, disejukkan udara. Mengurangkan tekanan dalaman dari rolling, Menapis bijirin, dan memberikan kekuatan asas (800 MPA tegangan)-Ia untuk komponen pembinaan umum (Mis., Rasuk jambatan, Lajur bangunan).

- Pelindapkejutan dan pembajaan: Dipanaskan hingga 820-860 ° C. (dipadamkan di dalam air) kemudian marah pada suhu 500-600 ° C. Meningkatkan kekuatan tegangan ke 950 MPA dan meningkatkan rintangan keletihan-digunakan untuk bahagian tekanan tinggi (Mis., gandar automotif, aci kren) yang menahan beban dinamik.

- Tekanan pelepasan tekanan: Digunakan selepas kimpalan atau pembentukan sejuk-dipanaskan hingga 600-650 ° C untuk 1 jam, lambat disejukkan. Mengurangkan tekanan sisa, mencegah retak dalam komponen kompleks (Mis., kotak gear, kurungan bingkai).

4. Membentuk dan rawatan permukaan

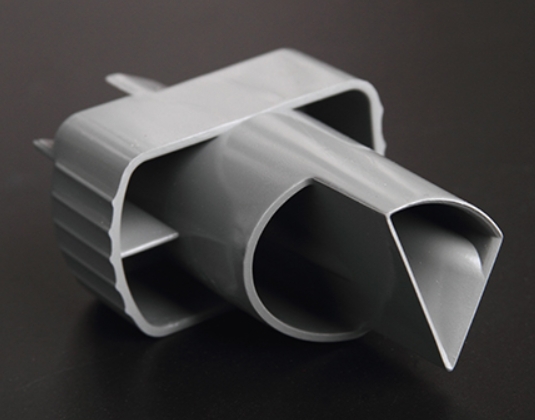

- Kaedah membentuk:

- Tekan pembentukan: Penekan hidraulik (3,000-8,000 tan) Bentuk plat SCM415 ke dalam rasuk melengkung, kurungan, atau kekosongan gear -tidak pada suhu bilik (pembentukan sejuk) Untuk mengelakkan pembentukan panas yang berintensifkan tenaga, memotong kos pengeluaran oleh 12%.

- Membongkok: Lenturan sejuk (sehingga 90 ° untuk 8 plat mm) mewujudkan komponen sudut (Mis., Kurungan berbentuk L., sudut bingkai)-Ano rawatan haba pasca lentur diperlukan, Memudahkan pengeluaran.

- Kimpalan: Kaedah biasa (Saya, TIG, kimpalan arka) bekerja dengan pemanasan minimum (150-200° C untuk bahagian tebal); Sendi dikimpal 85-90% kekuatan keluli asas, piawaian keselamatan mesyuarat (Mis., ISO 630, ASTM A514).

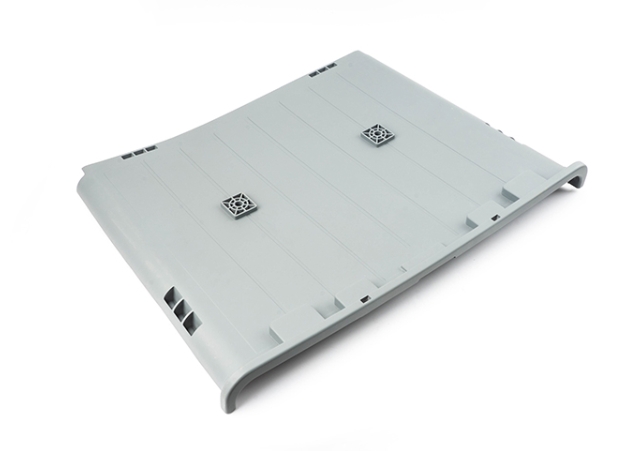

- Rawatan permukaan:

- Lukisan: Cat epoksi atau poliuretana digunakan untuk struktur luaran (Mis., Jambatan, Booms Crane)-Protects terhadap kakisan, Memperluas hayat perkhidmatan oleh 10+ tahun.

- Galvanizing: Galvanizing panas (Salutan Zink, 50-100 μm tebal) digunakan untuk bahagian bawah atau komponen laut -resists air masin, kotoran, atau bahan kimia, Mengurangkan penyelenggaraan oleh 50%.

- Tembakan letupan: Mengeluarkan karat permukaan, skala, atau minyak sebelum melukis/galvanizing -Adhesi salutan, memastikan perlindungan kakisan seragam.

5. Kawalan kualiti (Jaminan Keselamatan dan Konsistensi)

- Ujian kekerasan: Ujian Brinell mengesahkan kekerasan (180-230 Hb)-Mengatakan keluli boleh dilaksanakan untuk pemesinan dan kimpalan, Semasa memenuhi keperluan kekuatan.

- Ujian tegangan: Sampel ditarik ke kegagalan untuk mengukur tegangan (800-950 MPA) dan hasil (550-700 MPA) kekuatan -kritikal untuk mematuhi piawaian industri.

- Analisis mikrostruktur: Mikroskopi optik mengesahkan saiz bijirin seragam dan tiada karbida yang berlebihan ketangguhan yang tinggi dan prestasi yang konsisten merentasi kelompok.

- Pemeriksaan dimensi: Menyelaras mesin pengukur (CMMS) Semak dimensi komponen ke ± 1 mm -jets pembinaan, Automotif, dan toleransi kejuruteraan mekanikal.

- Ujian kesan: Ujian Charpy V -Notch pada -20 ° C mengukur ketangguhan kesan (70-90 J/cm²)-Merahkan keluli dengan selamat dalam persekitaran sejuk yang ringan.

4. Kajian kes: SCM415 Keluli Struktur dalam Pembuatan Gandar Automotif

Pembekal automotif global menggunakan S460 untuk gandar trak tugas berat tetapi menghadapi dua isu: kegagalan keletihan gandar pada 150,000 Batu dan kos pemesinan yang tinggi. Beralih ke SCM415 yang disampaikan hasil yang berkesan:

- Ketahanan: SCM415's Molybdenum-enhanced kekuatan keletihan kehidupan gandar yang dilanjutkan ke 220,000 batu (47% lebih lama)- Mengatasi tuntutan jaminan oleh $200,000 setiap tahun.

- Kecekapan pemesinan: SCM415's kebolehbaburan yang baik dibenarkan pembentukan aci gandar sejuk (vs. pembentukan panas untuk s460), memotong masa pemesinan oleh 20% dan penjimatan $80,000 Bulanan dalam kos buruh.

- Penjimatan kos: Walaupun SCM415 18% Kos bahan yang lebih tinggi, Kehidupan gandar yang lebih lama dan pengeluaran lebih cepat menyelamatkan pembekal $1.16 juta setiap tahun.

5. SCM415 Struktur keluli vs. Bahan lain

Bagaimana SCM415 dibandingkan dengan keluli struktur standard dan bahan alternatif? Jadual di bawah menyoroti perbezaan utama:

| Bahan | Kos (vs. SCM415) | Kekuatan tegangan (MPA) | Kekuatan hasil (MPA) | Kesan ketangguhan (-20° C., J/cm²) | Kekuatan keletihan (MPA) | Kebolehkalasan |

| SCM415 Keluli Struktur | Asas (100%) | 800-950 | 550-700 | 70-90 | 350-450 | Baik |

| S355 Keluli Struktur | 65% | 355-510 | 235-355 | 40-60 | 250-300 | Sangat bagus |

| S460 Struktur Keluli | 80% | 460-560 | 345-460 | 50-70 | 300-350 | Sangat bagus |

| S690 Struktur Keluli | 130% | 690-790 | 550-650 | 40-60 | 320-400 | Sederhana |

| Aloi aluminium (6061-T6) | 320% | 310 | 276 | 10-15 | 110-140 | Sederhana |