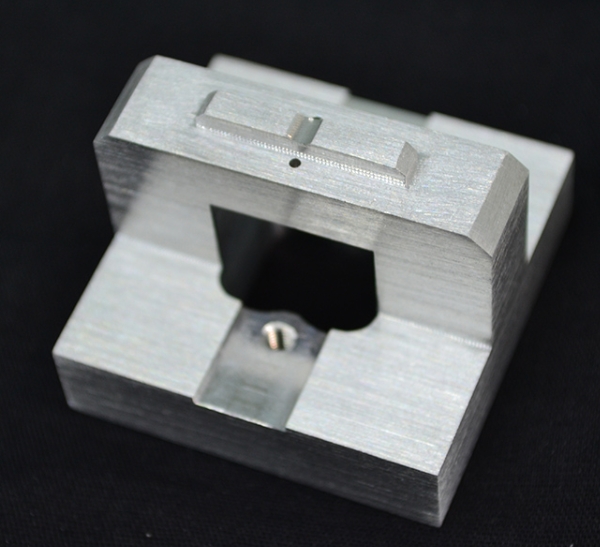

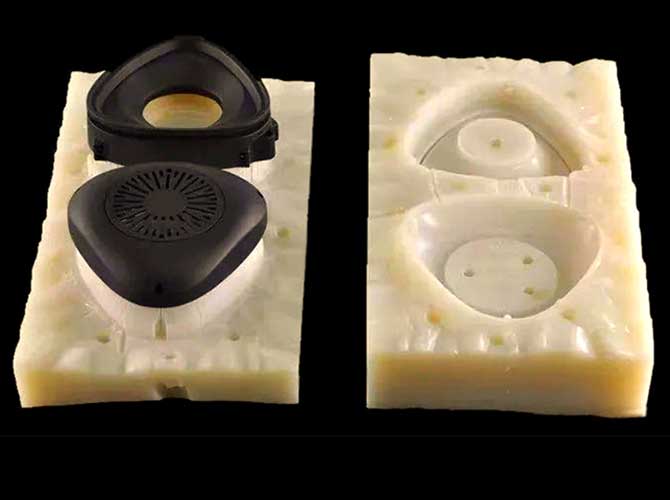

Selepas prototaip logam CNC (atau prototaip logam CNC) pemesinan, permukaan sering mempunyai kelemahan kecil seperti tepi kasar, Tanda alat, atau burrs kecil. Menggilap-Langkah pemprosesan pasca utama-membentuk isu-isu ini, Meningkatkan kedua -dua daya tarikan visual prototaip dan prestasi fungsional. Prototaip yang dipoles bukan sahaja kelihatan lebih profesional tetapi juga mengurangkan geseran, Meningkatkan rintangan kakisan, dan memastikan lebih baik semasa perhimpunan. Dalam panduan ini, Kami akan membimbing anda melalui semua kaedah penggilap biasa untuk prototaip logam CNC, Bantu anda memilih yang sesuai untuk projek anda, dan berkongsi petua untuk mendapatkan hasil yang terbaik.

1. Kaedah penggilap biasa untuk prototaip logam CNC

Setiap kaedah penggilap mempunyai kekuatan tersendiri, Dan pilihan yang tepat bergantung pada bahan prototaip anda, bentuk, saiz batch, dan kemasan permukaan yang dikehendaki. Berikut adalah perbandingan terperinci mengenai teknik yang paling banyak digunakan, dengan data utama untuk memudahkan keputusan anda.

| Polishing Method | Prinsip Kerja Teras | Kes penggunaan yang ideal | Kemasan permukaan (Nilai RA, μm) | Kecekapan (Bahagian/jam) | Tahap kos |

| Menggilap manual | Menggunakan alat tangan (kertas pasir, fail, Penggilap tangan) menggosok dan melicinkan permukaan | Prototaip berbentuk kompleks, Kumpulan kecil (1-15 bahagian) | 0.4 – 1.6 | 2 – 5 | Rendah |

| Penggilap mekanikal | Menggunakan mesin (pengisar, menggilap pelik) dengan roda/tali pinggang kasar untuk melicinkan automatik | Prototaip berbentuk standard, Kumpulan sederhana (15-50 bahagian) | 0.2 – 1.2 | 10 – 25 | Medium |

| Menggilap getaran | Meletakkan bahagian dalam mesin dengan media yang kasar (batu seramik, pelet plastik) dan menggunakan getaran untuk menggilap | Bahagian kecil dan sederhana, Kumpulan besar (50+ bahagian) | 0.3 – 1.5 | 30 – 60 | Medium |

| Penggilap pasir | Menyembur bahan-bahan kasar tekanan tinggi (pasir, manik kaca) ke permukaan untuk menghilangkan kelemahan dan membuat tekstur seragam | Prototaip yang memerlukan kemasan matte/kasar, bahagian berkarat | 0.5 – 3.2 | 15 – 40 | Rendah-medium |

| Penggilap elektrolitik | Menggunakan arus elektrik untuk membubarkan ketidaksempurnaan permukaan (berfungsi pada logam konduktif) | Prototaip ketepatan (perubatan, Aeroangkasa), bahagian yang memerlukan kemasan cermin | 0.02 – 0.2 | 8 – 20 | Tinggi |

| Penggilap kimia | Bahagian yang merendam dalam penyelesaian kimia untuk etch dan melicinkan permukaan | Prototaip dengan struktur dalaman yang kompleks, logam bukan ferus (aluminium, Tembaga) | 0.1 – 0.8 | 12 – 35 | Medium |

| Penggilap laser | Menggunakan rasuk laser tenaga tinggi untuk mencairkan dan mencerminkan permukaan, menghapuskan kelemahan tanpa hubungan | Prototaip ultra-ketepatan (toleransi < 0.001mm), bahagian halus | 0.01 – 0.1 | 5 – 15 | Sangat tinggi |

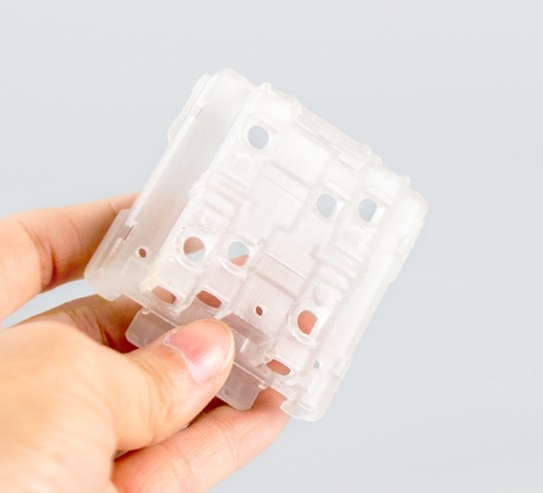

| Penggilap ultrasonik | Menggunakan gelombang bunyi frekuensi tinggi (20-40khz) Untuk menggagalkan buburan yang kasar dan menggilap kawasan yang sukar dicapai | Prototaip mikro, bahagian dengan lubang/slot kecil | 0.05 – 0.5 | 10 – 25 | Sederhana tinggi |

| Penggilap rawatan haba | Pemanasan bahagian ke suhu tertentu (Mis., penyepuhlindapan) untuk melembutkan lapisan permukaan, kemudian melicinkan dengan pengisaran cahaya | Logam yang tinggi (aloi keluli), bahagian yang memerlukan rintangan haus yang lebih baik | 0.2 – 1.0 | 5 – 12 | Medium |

2. 4 Faktor utama untuk memilih kaedah penggilap terbaik

Memilih kaedah penggilap yang salah dapat merosakkan prototaip atau membuang masa dan wang anda. Fokus pada ini 4 faktor untuk membuat panggilan yang betul:

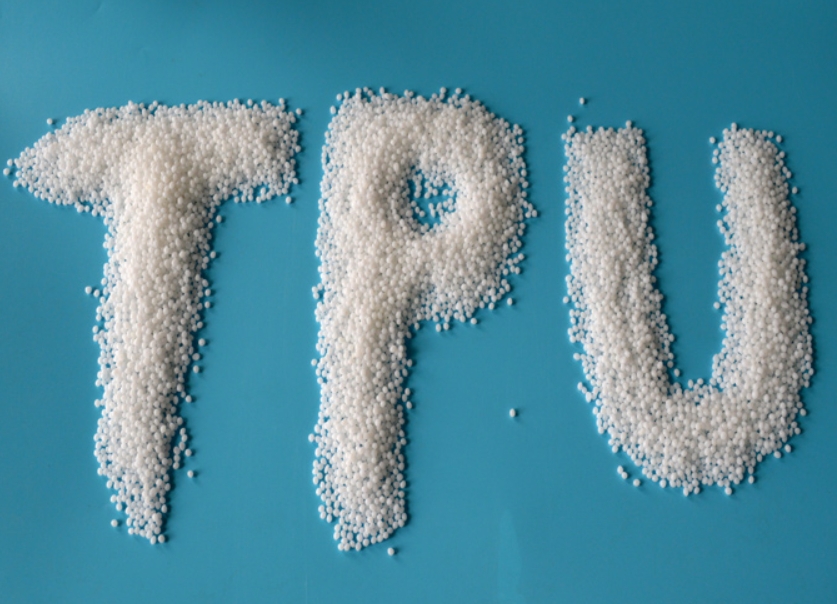

- Bahan prototaip: Logam lembut seperti aluminium atau Tembaga Bekerja dengan baik dengan penggilap kimia atau ultrasonik (Elakkan sandblasting tekanan tinggi, yang boleh mengubahnya). Logam keras seperti Keluli tahan karat atau Titanium memerlukan mekanikal, laser, atau penggilap elektrolitik untuk hasil yang berkesan.

- Kemasan permukaan yang dikehendaki: Sekiranya anda memerlukan kemasan cermin (Ra < 0.1μm), pergi untuk Elektrolytic atau Penggilap laser. Untuk tekstur matte (RA 1.0-3.2μm), sandblasting atau menggilap getaran sangat sesuai.

- Saiz batch pengeluaran: Untuk 1-10 prototaip, menggilap manual adalah kos efektif. Untuk 50+ bahagian, menggilap getaran atau penggilap mekanikal akan menjimatkan jam buruh.

- Kerumitan bahagian: Prototaip dengan lubang dalaman, slot sempit, atau bentuk yang rumit (Mis., bahagian gear mikro) memerlukan ultrasonik atau Penggilap kimia- Kaedah ini mencapai kawasan alat manual tidak boleh.

3. Petua Pro untuk meningkatkan hasil penggilap (Elakkan kesilapan biasa)

Malah kaedah penggilap terbaik boleh gagal jika anda melangkau langkah kritikal ini. Ikuti petua ini untuk menjadi konsisten, Kemasan berkualiti tinggi:

- Mulakan dengan grit kasar yang betul: Untuk permukaan kasar, Mulakan dengan kertas pasir kasar (80-120 grit) Untuk menghapuskan kelemahan besar, Kemudian pindah ke Grit yang baik (400-1000 grit) untuk melicinkan. Melompat dari kasar hingga halus terlalu cepat meninggalkan calar.

- Tekanan dan kelajuan kawalan: Semasa menggunakan penggilap manual atau mekanikal, Sapukan tekanan walaupun tekanan banyak dapat menghasilkan permukaan yang tidak sekata. Untuk mesin, Pastikan kelajuan antara 1500-3000 Rpm (Kelajuan yang lebih tinggi berfungsi untuk menggilap halus, lebih rendah untuk kasar).

- Bersihkan bahagian antara langkah: Selepas sandblasting atau penggilap getaran, Bahagian Bersih dengan Pembersihan Alkohol atau Ultrasonik Untuk Mengeluarkan Zarah Pelabuhan Sisa. Zarah -zarah ini boleh menggaru permukaan semasa langkah penggilap berikutnya.

- Uji sampel terlebih dahulu: Sebelum menggilap prototaip akhir, Uji kaedah pada sekeping sekeping kecil bahan yang sama. Ini membantu anda menyesuaikan parameter (Mis., Kepekatan penyelesaian kimia, kuasa laser) tanpa mempertaruhkan prototaip.

4. Pandangan Teknologi Yigu mengenai Penggilap Prototaip Metal CNC

Di Yigu Technology, Kami melihat penggilap sebagai lebih daripada sekadar "permukaan melicinkan" - ini mengenai peningkatan nilai prototaip. Pasukan kami sepadan dengan kaedah menggilap untuk setiap projek: Untuk batch kecil, bahagian kompleks, Kami menggunakan penggilap manual dengan kertas pasir tepat untuk mengekalkan butiran; Untuk kelompok besar, Kami menggabungkan penggilap getaran dengan pembersihan ultrasonik untuk kecekapan. Kami juga menasihatkan pelanggan mengenai kaedah yang serasi bahan-e.g., Penggilap elektrolitik untuk prototaip perubatan keluli tahan karat-untuk memastikan kedua-dua kualiti dan keberkesanan kos. Matlamat kami adalah untuk menyampaikan prototaip yang kelihatan hebat dan lebih baik.

Soalan Lazim Mengenai Penggilap Selepas Pemesinan Prototaip Logam CNC

Q1: Bolehkah saya menggunakan kaedah penggilap yang sama untuk semua prototaip logam?

Tidak. Logam yang berbeza mempunyai kekerasan dan sifat kimia yang berbeza. Contohnya, Penggilap kimia berfungsi dengan baik pada aluminium tetapi boleh menghancurkan keluli. Sentiasa pilih kaedah yang serasi dengan bahan prototaip anda untuk mengelakkan kerosakan.

S2: Berapa lama penggilap mengambil prototaip logam CNC biasa?

Ia bergantung pada kaedah dan saiz bahagian. Menggilap manual untuk kecil, Bahagian kompleks mungkin berlaku 1-2 jam. Menggilap getaran untuk sekumpulan 50 bahagian kecil boleh mengambil 3-4 jam. Penggilap laser atau elektrolitik untuk bahagian ketepatan biasanya diperlukan 30-60 minit setiap bahagian.

Q3: Adakah perlu untuk menggilap prototaip logam CNC jika hanya untuk ujian?

Ya. Even test prototypes need polishing—rough surfaces can affect test results (Mis., ujian geseran, Cek Fit). Prototaip yang digilap juga membantu anda melihat kelemahan reka bentuk (Seperti tepi yang tidak rata) permukaan kasar itu mungkin disembunyikan, memastikan ujian yang lebih tepat.