Sekiranya anda berada di industri seperti automotif, Aeroangkasa, atau pembuatan alat, anda memerlukan bahan yang mengimbangi kekuatan, ketahanan, dan prestasi.MS 1200 keluli martensit menonjol sebagai pilihan utama untuk aplikasi tekanan tinggi dan tinggi. Panduan ini memecah ciri utamanya, Penggunaan dunia nyata, dan bagaimana ia dibandingkan dengan bahan lain -jadi anda boleh membuat keputusan yang tepat untuk projek anda.

1. Ciri -ciri Bahan Kunci MS 1200 Keluli martensit

Memahamisifat bahan sangat penting untuk memilih keluli yang betul. MS 1200 Keluli martensit cemerlang dalam prestasi mekanikal sambil menawarkan ciri -ciri fizikal dan kimia yang boleh diramal. Berikut adalah kerosakan terperinci:

1.1 Komposisi kimia

Solek aloi secara langsung memberi kesan kepada kekuatan dan kebolehkerjaannya. TipikalKomposisi kimia untuk MS 1200 termasuk:

- Kandungan karbon: 0.35-0.45% (meningkatkan kekerasan dan kekuatan tegangan)

- Kandungan kromium: 11.5-13.5% (Meningkatkan ketahanan kakisan dan pengoksidaan)

- Kandungan mangan: 0.50-1.00% (meningkatkan kebolehkerjaan dan kebolehkerjaan)

- Kandungan silikon: 0.30-0.60% (AIDS dalam deoksidasi semasa pembuatan)

- Elemen aloi lain: Sejumlah kecil molibdenum (0.15-0.30%) untuk menambah ketangguhan dan vanadium (0.10-0.20%) untuk penghalusan bijirin.

1.2 Sifat fizikal

Ciri -ciri ini mempengaruhi bagaimana keluli berkelakuan dalam persekitaran yang berbeza:

| Harta fizikal | Nilai tipikal |

|---|---|

| Ketumpatan | 7.75 g/cm³ |

| Titik lebur | 1450-1510 ° C. |

| Kekonduksian terma | 24 W/(m · k) (pada 20 ° C.) |

| Pekali pengembangan haba | 11.2 × 10⁻⁶/° C. (20-100 ° C.) |

| Resistiviti elektrik | 0.65 Ω · mm²/m |

1.3 Sifat mekanikal

MS 1200'ssifat mekanikal menjadikannya sesuai untuk aplikasi beban tinggi:

- Kekuatan tegangan: 1200-1400 MPa (lebih tinggi daripada keluli austenitik)

- Kekuatan hasil: 1000-1200 MPa (memastikan ubah bentuk minimum di bawah tekanan)

- Kekerasan: 38-42 HRC (Rockwell c) atau 370-410 Hb (Kekerasan Brinell) selepas rawatan haba

- Kesan ketangguhan: 25-35 j (pada 20 ° C., Charpy v-notch)

- Kekuatan keletihan: 550-600 MPa (menahan kegagalan pemuatan berulang)

- Kemuluran: 12-15% pemanjangan (Mengimbangi kekuatan dengan kelenturan)

- Pakai rintangan: Cemerlang, terima kasih kepada kandungan kekerasan dan kromium yang tinggi.

1.4 Sifat lain

- Rintangan kakisan: Bagus dalam persekitaran yang ringan (Mis., jentera dalaman) tetapi kurang dari keluli austenit (Mis., 304 Keluli tahan karat).

- Sifat magnet: Ferromagnet (mengekalkan magnetisme), Berguna untuk aplikasi seperti sensor.

- Rintangan pengoksidaan: Menentang skala sehingga 600 ° C, menjadikannya sesuai untuk bahagian suhu tinggi.

2. Aplikasi dunia sebenar MS 1200 Keluli martensit

Ciri -ciri unik MS 1200 menjadikannya serba boleh di seluruh industri. Di bawah adalah aplikasi utama dengan kajian kes sebenar:

2.1 Bahagian automotif

Pembuat kereta bergantung pada MS 1200 untuk bahagian yang memerlukan kekuatan dan memakai rintangan:

- Komponen enjin: Batang injap dan camshafts (mengendalikan api dan geseran yang tinggi).

- Bahagian penghantaran: Gigi gear (Tolak haus dari meshing berterusan).

- Sistem penggantungan: Rod penyerap kejutan (menahan tekanan berulang).

Kajian kes: Pengilang kereta Eropah beralih ke MS 1200 untuk gear penghantaran. Hasilnya? A 20% peningkatan dalam kehidupan gear dan a 15% pengurangan kos penyelenggaraan berbanding dengan keluli sebelumnya (4140 aloi).

2.2 Komponen Aeroangkasa

Dalam aeroangkasa, Keselamatan dan prestasi tidak boleh dirunding. MS 1200 digunakan untuk:

- Gear pendaratan: Kurungan kecil (Sokong beban berat semasa berlepas/pendaratan).

- Bahagian struktur pesawat: Pengikat pesawat (Menentang getaran dan keletihan).

- Pengikat: Bolt dan kacang (Nisbah kekuatan-ke-berat yang tinggi).

Kajian kes: Pembekal aeroangkasa menggunakan ms 1200 Untuk kurungan gear pendaratan. Ujian menunjukkan kurungan yang dikendalikan 120% beban yang diperlukan tanpa ubah bentuk, memenuhi standard FAA yang ketat.

2.3 Pembuatan alat

Alat perlu tetap tajam dan tahan lama. MS 1200 sangat sesuai untuk:

- Alat pemotongan: Bit gerudi dan kilang akhir (kekerasan tinggi untuk memotong logam).

- Acuan: Pencetakan suntikan mati (Tolak haus dari aliran plastik berulang).

- Mati: Stamping mati (mengendalikan tekanan tinggi semasa pembentukan logam).

Kajian kes: Pembuat alat menggunakan ms 1200 untuk stamping aluminium meninggal dunia. Yang mati berlangsung 30% lebih lama daripada yang dibuat dari keluli H13, dan kos pengeluaran dijatuhkan oleh 18% Kerana perubahan mati yang lebih sedikit.

2.4 Jentera Perindustrian

Jentera berat memerlukan bahagian -bahagian yang menahan keadaan yang keras:

- Gear: Gear penghantar (Tolak haus dari habuk dan serpihan).

- Aci: Aci motor (mengendalikan tork dan tekanan lentur).

- Galas: Galas roller (kapasiti beban tinggi).

2.5 Pembinaan & Peralatan perubatan

- Pembinaan: Bar tetulang for high-rise buildings (rintangan seismik) dan keluli struktur untuk jambatan (Ketahanan luar).

- Peralatan perubatan: Instrumen pembedahan (Mis., Scalpels, Terima kasih kepada pengekalan ketajaman) dan implan (Mis., skru tulang, biokompatibel dengan badan).

3. Teknik pembuatan untuk MS 1200 Keluli martensit

Menghasilkan MS 1200 Memerlukan proses yang tepat untuk membuka kunci potensi penuhnya. Begini bagaimana ia dibuat:

3.1 Proses pembuatan keluli

Dua kaedah biasa digunakan untuk mencairkan dan memperbaiki aloi:

- Relau arka elektrik (EAF): Menggunakan elektrik untuk mencairkan keluli sekerap dan elemen aloi. Sesuai untuk pengeluaran batch kecil (Fleksibel untuk komposisi tersuai).

- Relau oksigen asas (Bof): Meniup oksigen ke dalam besi cair untuk menghilangkan kekotoran. Digunakan untuk pengeluaran berskala besar (kos efektif untuk jumlah yang tinggi).

3.2 Rawatan haba

Rawatan haba adalah penting untuk mencapai struktur martensit MS 1200:

- Penyepuhlindapan: Haba hingga 800-850 ° C., sejuk perlahan -lahan. Mengurangkan kekerasan untuk pemesinan lebih mudah.

- Menormalkan: Haba hingga 950-1000 ° C., sejuk di udara. Meningkatkan keseragaman dan kekuatan.

- Pelindapkejutan: Haba hingga 1020-1050 ° C., sejuk dengan cepat dalam minyak atau air. Membentuk martensit keras.

- Pembiakan: Haba keluli dipadamkan hingga 200-500 ° C, sejuk perlahan -lahan. Mengurangkan kelembutan semasa mengekalkan kekerasan.

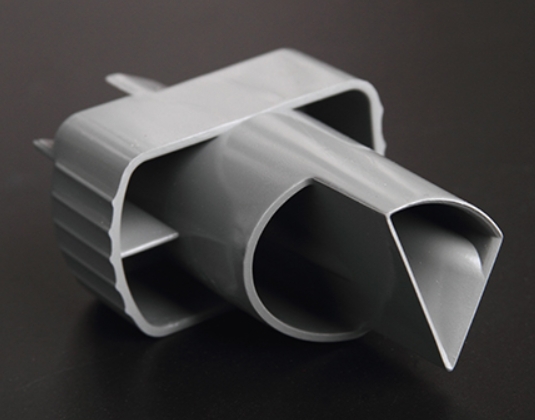

3.3 Proses membentuk

MS 1200 boleh dibentuk menjadi pelbagai bentuk menggunakan:

- Menunaikan: Tukul atau tekan keluli pada suhu tinggi (Sesuai untuk bahagian yang kuat seperti aci).

- Bergulir: Lulus keluli melalui penggelek untuk membuat helaian atau bar (biasa untuk keluli struktur).

- Penyemperitan: Tolak keluli melalui mati untuk menghasilkan bentuk yang kompleks (digunakan untuk pengikat).

- Setem: Tekan keluli ke dalam bentuk (digunakan untuk bahagian automotif seperti kurungan).

3.4 Rawatan permukaan

Untuk meningkatkan ketahanan atau penampilan:

- Penyaduran: Tambahkan lapisan krom atau nikel (Meningkatkan rintangan kakisan).

- Salutan: Sapukan salutan cat atau serbuk (untuk bahagian luar seperti keluli pembinaan).

- Menembak peening: Letakkan permukaan dengan bola kecil (meningkatkan kekuatan keletihan).

- Karburisasi: Panaskan gas kaya karbon (mengeras permukaan untuk bahagian tahan haus seperti gear).

4. Bagaimana MS 1200 Keluli martensit dibandingkan dengan bahan lain

Memilih MS 1200 bermaksud memahami bagaimana ia menumpuk terhadap alternatif. Berikut adalah perbandingan pantas:

4.1 vs. Keluli martensit lain (Mis., 410, 420)

| Ciri | MS 1200 | 410 Keluli | 420 Keluli |

|---|---|---|---|

| Kandungan karbon | 0.35-0.45% | 0.15% maks | 0.15-0.40% |

| Kekuatan tegangan | 1200-1400 MPa | 620 MPA | 700-900 MPa |

| Rintangan kakisan | Baik | Lebih baik | Lebih baik |

| Terbaik untuk | Bahagian tekanan tinggi | Aplikasi kakisan ringan | Pisau, alat pembedahan |

Kelebihan MS 1200: Kekuatan yang lebih tinggi untuk aplikasi beban berat (Mis., gear pendaratan aeroangkasa).

4.2 vs. Keluli Austenitic (Mis., 304)

- Sifat mekanikal: MS 1200 mempunyai kekuatan tegangan yang lebih tinggi (1200 MPA vs. 515 MPA untuk 304) tetapi kemuluran yang lebih rendah.

- Rintangan kakisan: 304 jauh lebih baik (Menentang air masin, Semasa MS 1200 Memerlukan penyaduran untuk kegunaan pantai).

- Prestasi kos: MS 1200 lebih murah daripada 304 tetapi memerlukan lebih banyak penyelenggaraan dalam persekitaran yang teruk.

4.3 vs. Logam bukan ferus (Mis., Aluminium, Tembaga)

- Aluminium: MS 1200 lebih kuat (1200 MPA vs. 300 MPA untuk 6061 aluminium) tetapi lebih berat (ketumpatan 7.75 vs. 2.7 g/cm³).

- Tembaga: MS 1200 mempunyai kekonduksian elektrik yang lebih rendah (0.65 vs. 58 Ω · mm²/m untuk tembaga) Tetapi rintangan memakai yang lebih baik (Sesuai untuk gear vs. wayar tembaga).

4.4 vs. Bahan Komposit (Mis., Serat karbon)

- Kekuatan khusus (Kekuatan-ke-berat): Serat Karbon lebih baik (200 MPA/(g/cm³) vs. 155 MPA/(g/cm³) untuk MS 1200).

- Kos: MS 1200 adalah 50-70% lebih murah daripada serat karbon.

- Kerumitan pembuatan: MS 1200 lebih mudah dibentuk (Tiada acuan khas yang diperlukan untuk menempa/bergulir).

5. Perspektif Teknologi Yigu mengenai MS 1200 Keluli martensit

Di Yigu Technology, Kami telah bekerja dengan MS 1200 di seluruh projek automotif dan perindustrian. Keseimbangan kekuatannya, Pakai rintangan, dan kos menjadikannya pilihan yang boleh dipercayai untuk pelanggan yang memerlukan bahagian berprestasi tinggi. Kami sering mengesyorkannya untuk gear penghantaran dan aci jentera -di mana kekuatan keletihannya mengurangkan downtime. Untuk persekitaran pantai atau tinggi, Kami memasangkannya dengan pukulan pukulan dan penyaduran untuk meningkatkan ketahanan. Walaupun ia tidak dapat menandingi keluli austenit dalam rintangan karat, kos yang lebih rendah dan pembuatan yang lebih mudah menjadikannya penyelesaian praktikal untuk aplikasi yang paling berat.

Soalan Lazim mengenai MS 1200 Keluli martensit

- Adalah MS 1200 Keluli martensit sesuai untuk aplikasi luaran?

Ya, Tetapi ia memerlukan rawatan permukaan (Mis., penyaduran atau salutan) untuk menahan karat, Terutama di kawasan pesisir. Tanpa rawatan, ia mungkin menghancurkan persekitaran basah atau asin. - Boleh MS 1200 dikimpal?

Ya, Tetapi ia memerlukan pemanasan (hingga 200-300 ° C.) dan rawatan haba pasca kimpalan (pembiakan) untuk mengelakkan keburukan. Menggunakan elektrod hidrogen rendah juga membantu mengelakkan keretakan. - Apakah masa utama yang tipikal untuk pembuatan MS 1200 bahagian?

Untuk kelompok kecil (Mis., 100-500 bahagian), Masa utama ialah 2-4 minggu (termasuk pembuatan keluli, rawatan haba, dan membentuk). Kumpulan besar (1000+ bahagian) mungkin mengambil masa 4-6 minggu.