Sekiranya anda mengusahakan projek pembinaan, bingkai automotif, atau saluran paip perindustrian dan memerlukan bahan yang mengimbangi kekuatan, ketahanan, dan kebolehkalasan-Molybdenum Structural Steel adalah penyelesaian anda. Panduan ini memecah sifat utamanya, Aplikasi dunia nyata, dan bagaimana ia melebihi bahan lain, Oleh itu, anda boleh membuat keputusan yang yakin untuk membina anda.

1. Ciri -ciri Bahan Teras Molibdenum Keluli Struktural

NilaiMolybdenum Structural Steel terletak pada kimia yang unik dan prestasi yang baik-terutamanya dalam senario suhu tinggi atau tinggi. Berikut adalah kerosakan terperinci:

1.1 Komposisi kimia

Molybdenum adalah bahan tambahan bintang di sini, meningkatkan kekuatan tanpa mengorbankan kebolehkerjaan. TipikalKomposisi kimia termasuk:

- Molybdenum (Mo): 0.20-0.60% (meningkatkan kekuatan suhu tinggi, Rintangan Keletihan, dan rintangan kakisan)

- Karbon (C): 0.15-0.30% (menyediakan kekuatan asas; terus sederhana untuk mengelakkan keburukan)

- Mangan (Mn): 1.00-1.60% (meningkatkan kebolehkerjaan dan kebolehpercayaan)

- Silikon (Dan): 0.15-0.50% (AIDS dalam deoksidasi semasa pembuatan keluli dan meningkatkan kekuatan)

- Fosforus (P): <0.040% (diminimumkan untuk mengelakkan kelembutan sejuk)

- Sulfur (S): <0.030% (disimpan rendah untuk kebolehkalasan dan ketangguhan yang lebih baik)

- Chromium (Cr): 0.40-1.00% (ditambah dalam beberapa gred untuk meningkatkan rintangan kakisan)

- Nikel (Dalam): 0.25-0.50% (pilihan; meningkatkan ketangguhan kesan suhu rendah)

- Elemen aloi lain: Jejak jumlah vanadium atau niobium (untuk penghalusan bijirin dan kekuatan tambahan).

1.2 Sifat fizikal

Ciri -ciri ini menentukan bagaimana keluli berkelakuan dalam persekitaran yang berbeza -kritikal untuk kegunaan struktur:

| Harta fizikal | Nilai tipikal |

|---|---|

| Ketumpatan | 7.85 g/cm³ |

| Titik lebur | 1450-1510 ° C. |

| Kekonduksian terma | 45-50 w/(m · k) (20° C.) |

| Pekali pengembangan haba | 11.5 × 10⁻⁶/° C. (20-100 ° C.) |

| Resistiviti elektrik | 0.20-0.25 Ω · mm²/m |

1.3 Sifat mekanikal

Prestasi mekanikalnya menjadikannya sesuai untuk struktur galas beban:

- Kekuatan tegangan: 550-750 MPa (lebih tinggi daripada keluli karbon biasa seperti A36, Rata -rata yang mana 400 MPA)

- Kekuatan hasil: 350-550 MPa (menentang ubah bentuk kekal di bawah beban berat)

- Kekerasan: 160-220 HB (Brinell) atau 30-38 HRC (Rockwell c) selepas rawatan haba

- Kesan ketangguhan: 40-80 j (Charpy v -notch pada -40 ° C)-Saya cukup untuk iklim sejuk

- Kemuluran: 15-25% pemanjangan (Cukup fleksibel untuk menyerap kejutan, Seperti getaran jambatan)

- Rintangan Keletihan: 250-350 MPa (mengendalikan tekanan berulang, Kritikal untuk bahagian penggantungan automotif)

- Kekuatan patah: 70-100 MPa · m¹/² (menghalang kegagalan secara tiba -tiba dalam komponen struktur).

1.4 Sifat lain

- Kekuatan suhu tinggi: Mengekalkan 80% kekuatan suhu biliknya pada suhu 500 ° C-ideal untuk peralatan perindustrian atau saluran paip yang membawa cecair panas.

- Kebolehkalasan yang baik: Kandungan Karbon Sulfur dan Kawalan Rendah Berarti Retak Minimal Semasa Kimpalan (Tidak ada pemanasan yang diperlukan untuk bahagian nipis).

- Kebolehbaburan: Senang dibentuk melalui rolling, menunaikan, atau setem (berfungsi untuk kedua -dua rasuk besar dan bahagian mesin kecil).

- Ketangguhan: Mengekalkan fleksibiliti walaupun dalam cuaca sejuk (mengelakkan kegagalan rapuh dalam projek pembinaan musim sejuk).

- Rintangan kakisan: Lebih baik daripada keluli karbon biasa (Menentang karat dalam persekitaran lembap; dipertingkatkan dengan penambahan kromium untuk kegunaan marin atau pantai).

2. Aplikasi utama keluli struktur molibdenum

Kekuatannya, ketangguhan, dan fleksibiliti membuatMolybdenum Structural Steel pilihan utama di seluruh industri. Berikut adalah kegunaan yang paling biasa, Dipasangkan dengan kajian kes sebenar:

2.1 Pembinaan

Pembinaan bergantung padanya untuk komponen beban dan tahan lama:

- Komponen keluli struktur: I-Beams, H-Beams, dan sudut (menyokong berat badan)

- Rasuk dan lajur: Untuk naik tinggi, stadium, dan kemudahan perindustrian (mengendalikan beban menegak dan mendatar)

- Jambatan: Plat dek dan ahli kekuda (Tolak getaran lalu lintas dan cuaca)

- Bingkai bangunan: Rangka bangunan komersial (menahan angin dan daya seismik).

Kajian kes: Firma pembinaan Eropah menggunakan keluli struktur molibdenum untuk jambatan lebuh raya 500 meter. Ujian menunjukkan rasuk keluli yang dikendalikan 25% lebih banyak beban daripada rasuk keluli karbon tradisional, dan pemantauan kakisan berakhir 5 tahun dijumpai 30% Kos penyelenggaraan yang kurang berkarat.

2.2 Automotif

Kereta memerlukan bahan yang kuat namun ringan untuk keselamatan dan prestasi:

- Bingkai kenderaan: Trak dan casis SUV (Sokong muatan berat dan menyerap kesan kemalangan)

- Komponen penggantungan: Kawalan lengan dan bar bergoyang (Mengendalikan kejutan jalan tanpa membongkok)

- Gear dan aci: Gear penghantaran dan aci pemacu (Tolak haus dari penggunaan berterusan).

Kajian kes: Pengilang trak tugas berat bertukar kepada keluli struktur molibdenum untuk bingkai casisnya. Bingkai baru itu 10% lebih ringan daripada versi keluli karbon tetapi boleh membawa 15% Lebih banyak kecekapan bahan api dan kapasiti muatan yang bertambah baik.

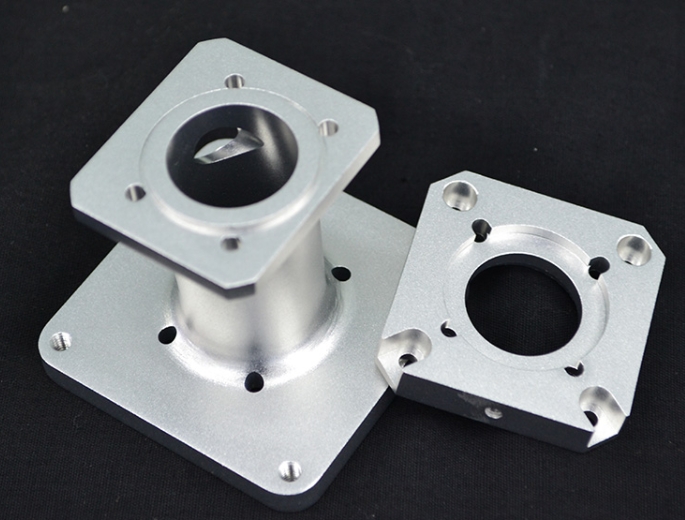

2.3 Kejuruteraan Mekanikal

Jentera Perindustrian Memerlukan Bahagian yang Menanggung Tekanan Terus:

- Bahagian mesin: Kotak gear, gandingan, dan kurungan (Menentang haus dan getaran)

- Peralatan perindustrian: Menekan, kren, dan sistem penghantar (mengendalikan beban berat semasa pembuatan).

2.4 Saluran paip

Paip minyak dan gas memerlukan bahan yang menahan cecair dan persekitaran yang keras:

- Saluran paip minyak dan gas: Paip besar diameter (membawa minyak mentah atau gas asli dalam jarak jauh; Menentang kakisan dari hidrokarbon dan kelembapan tanah).

Kajian kes: Sebuah syarikat minyak menggunakan keluli struktur molibdenum untuk saluran paip 200 kilometer di kawasan pesisir. Selepas 3 tahun, Pipa tidak menunjukkan tanda -tanda kakisan dalaman (dari minyak) atau karat luaran (dari semburan air masin)-Semara saluran paip keluli karbon yang memerlukan pembaikan selepas 18 bulan.

2.5 Marin

Struktur laut menghadapi kakisan air masin dan beban berat:

- Struktur kapal: Plat Hull, Bulkheads, dan rasuk dek (menahan karat air masin dan kesan gelombang)

- Platform luar pesisir: Kaki dan bingkai sokongan (menahan angin kencang, Gelombang, dan air laut yang menghakis).

3. Teknik pembuatan untuk keluli struktur molibdenum

Untuk membuka kunci potensi struktur penuhnya, Molybdenum Structural Steel Memerlukan langkah pembuatan yang tepat:

3.1 Proses pembuatan keluli

- Relau arka elektrik (EAF): Mencairkan keluli sekerap dan elemen aloi (Molybdenum, Mangan, dll.) menggunakan elektrik. Sesuai untuk pengeluaran kecil atau gred tersuai.

- Relau oksigen asas (Bof): Meniup oksigen ke dalam besi cair untuk menghilangkan kekotoran, kemudian menambah molibdenum dan aloi lain. Digunakan untuk pengeluaran berskala besar (kos efektif untuk keluli gred pembinaan).

3.2 Rawatan haba

Rawatan haba menapis kekuatan dan ketangguhannya untuk kegunaan struktur:

- Menormalkan: Haba hingga 850-950 ° C., sejuk di udara. Meningkatkan keseragaman dan kekuatan tegangan (digunakan untuk rasuk dan lajur).

- Pelindapkejutan dan pembajaan: Haba hingga 880-920 ° C., menghilangkan air/minyak, kemudian marah pada suhu 500-600 ° C. Meningkatkan kekuatan dan kekerasan hasil (untuk bahagian tekanan tinggi seperti komponen penggantungan).

- Penyepuhlindapan: Haba hingga 750-800 ° C., sejuk perlahan -lahan. Melembutkan keluli untuk membentuk mudah (digunakan sebelum melancarkan atau menjalin).

3.3 Proses membentuk

Ia cukup fleksibel untuk dibentuk menjadi komponen struktur:

- Rolling panas: Memanaskan keluli hingga 1100-1200 ° C dan menggulungnya ke dalam rasuk, plat, atau paip (paling biasa untuk bahagian pembinaan).

- Rolling sejuk: Gulung keluli pada suhu bilik untuk membuat helaian nipis atau bahagian yang tepat (digunakan untuk komponen bingkai automotif).

- Menunaikan: Palu atau menekan keluli yang dipanaskan menjadi bentuk kompleks (seperti kosong gear atau kurungan mesin).

- Penyemperitan: Menolak keluli melalui mati untuk membuat bahagian atau profil kosong (digunakan untuk paip saluran paip).

- Setem: Menekan keluli ke bahagian rata (seperti kurungan casis untuk kereta).

3.4 Rawatan permukaan

Rawatan permukaan meningkatkan ketahanan kakisan dan ketahanan:

- Galvanizing: Dips Steel dalam zink cair (membentuk lapisan pelindung; Sesuai untuk struktur luaran seperti jambatan).

- Lukisan: Memakai cat epoksi atau akrilik (menambah halangan terhadap kelembapan; digunakan untuk membina bingkai).

- Tembakan letupan: Letakkan permukaan dengan bola logam kecil (membuang karat dan skala sebelum melukis/galvanizing).

- Salutan: Memohon salutan poliuretana atau zink yang kaya (Perlindungan tambahan untuk keluli laut atau saluran paip).

4. Bagaimana keluli struktur molibdenum dibandingkan dengan bahan lain

MemilihMolybdenum Structural Steel bermaksud memahami bagaimana ia menyusun alternatif. Berikut adalah perbandingan yang jelas:

| Kategori bahan | Mata perbandingan utama |

|---|---|

| Keluli karbon (Mis., A36) | – Kekuatan: Keluli molibdenum adalah 30-50% lebih kuat (kekuatan tegangan 550-750 MPa vs. 400 MPA untuk A36). – Rintangan kakisan: Keluli molibdenum 2-3x lebih tahan terhadap karat. – Kos: Keluli molibdenum ~ 20% lebih mahal tetapi bertahan lebih lama. |

| Keluli aloi yang rendah (Mis., A572) | – Kekuatan: Kekuatan tegangan yang sama, Tetapi keluli molibdenum mempunyai kekuatan suhu tinggi yang lebih baik. – Ketangguhan: Keluli molibdenum lebih sukar pada suhu rendah (-40° C vs.. -20° C untuk A572). – Gunakan kes: Keluli molibdenum untuk iklim sejuk atau aplikasi panas. |

| Keluli aloi tinggi (Mis., 316L.) | – Rintangan kakisan: Keluli aloi tinggi lebih baik (Menentang air masin/bahan kimia). – Kekuatan: Keluli struktur molibdenum mempunyai kekuatan hasil yang lebih tinggi untuk kegunaan beban. – Kos: Keluli molibdenum adalah 40-50% lebih murah. |

| Keluli tahan karat (Mis., 304) | – Rintangan kakisan: Keluli tahan karat lebih baik (tiada karat dalam persekitaran lembap). – Kekuatan: Keluli molibdenum lebih kuat untuk beban struktur. – Kos: Molybdenum Steel adalah 30% lebih murah (Lebih baik untuk projek pembinaan besar). |

| Aloi aluminium (Mis., 6061) | – Berat: Aluminium lebih ringan 3x (ketumpatan 2.7 vs. 7.85 g/cm³). – Kekuatan: Keluli molibdenum 2x lebih kuat (Lebih baik untuk beban berat). – Rintangan kakisan: Aluminium lebih baik dalam persekitaran ringan; Keluli molibdenum lebih baik di kawasan perindustrian/pesisir. |

5. Perspektif Teknologi Yigu mengenai Keluli Struktur Molibdenum

Di Yigu Technology, Kami mengesyorkanMolybdenum Structural Steel Bagi pelanggan yang memerlukan kekuatan dan ketahanan dalam menuntut projek seperti pembinaan jambatan, platform luar pesisir, atau bingkai trak tugas berat. Kekuatan suhu tinggi dan rintangan kakisannya menyelesaikan titik kesakitan yang biasa, seperti karat saluran paip pramatang atau ubah bentuk rasuk di bawah beban. Kami sering memasangkannya dengan galvanizing untuk kegunaan luaran, dan kebolehkalasannya menjadikan perhimpunan di tapak cekap. Walaupun ia lebih mahal daripada keluli karbon, Kehidupan perkhidmatannya yang lebih lama dan keperluan penyelenggaraan yang lebih rendah menjadikannya pilihan yang kos efektif untuk projek struktur jangka panjang.

Soalan Lazim Mengenai Keluli Struktur Molibdenum

- Bolehkah keluli struktur molibdenum digunakan di iklim sejuk?

Ya-keluhan impak suhu rendah yang sangat baik (40-80 j pada -40 ° C) menghalang kegagalan rapuh. Ia biasanya digunakan untuk jambatan, bingkai bangunan, dan saluran paip di kawasan dengan musim sejuk yang keras. - Adakah sukar untuk mengimpal keluli struktur molibdenum di tapak pembinaan?

Tidak -kandungan sulfur yang rendah dan kimia terkawal menjadikannya mudah dikimpal. Untuk bahagian tebal (Lebih 20mm), Preheating hingga 100-150 ° C membantu mengelakkan retak, Tetapi kebanyakan kimpalan di tapak boleh dilakukan dengan peralatan standard. - Berapa lama keluli struktur molibdenum bertahan dalam persekitaran laut?

Dengan rawatan permukaan yang betul (seperti salutan galvanizing atau zink yang kaya), Ia boleh bertahan 20-30 tahun dalam tetapan laut. Tanpa rawatan, Ia mungkin mula karat selepas 5-7 tahun -perlindungan permukaan sangat penting untuk komponen luar pesisir atau kapal.