M4 tool steel is a high-performance high-speed steel (HSS) diraikan kerana luar biasa Pakai rintangan dan kekerasan panas yang tinggi—traits driven by its high carbon content and balanced alloy blend. Tidak seperti HSS standard seperti M2, its elevated carbon (0.95-1.20%) forms more hard carbides, making it a top choice for precision cutting tools, membentuk mati, dan komponen kritikal dalam industri aeroangkasa dan automotif. Dalam panduan ini, Kami akan memecahkan ciri -ciri utamanya, Penggunaan dunia nyata, proses pembuatan, dan bagaimana ia dibandingkan dengan bahan lain, helping you select it for projects that demand extreme durability and sharpness retention.

1. Key Material Properties of M4 Tool Steel

M4’s performance is rooted in its precisely calibrated Komposisi kimia—especially high carbon—which amplifies its mechanical strength and wear resistance, membentuk sifatnya yang mantap.

Komposisi kimia

M4’s formula prioritizes carbide formation for wear resistance, dengan julat tetap untuk elemen utama:

- Kandungan karbon: 0.95-1.20% (lebih tinggi daripada M2, forming more tungsten/vanadium carbides to boost Pakai rintangan dan pengekalan kelebihan)

- Kandungan kromium: 3.75-4.25% (membentuk karbida tahan panas untuk rintangan haus tambahan dan memastikan rawatan haba seragam)

- Kandungan tungsten: 5.50-6.75% (elemen teras untuk kekerasan panas yang tinggi—resists softening at 600°C+ during high-speed cutting)

- Kandungan Molybdenum: 4.75-5.50% (berfungsi dengan tungsten untuk meningkatkan kekerasan panas dan mengurangkan kelembutan)

- Kandungan vanadium: 1.75-2.25% (Menapis saiz bijian, meningkatkan ketangguhan, dan membentuk karbida vanadium keras untuk rintangan haus unggul)

- Kandungan mangan: 0.20-0.40% (meningkatkan kebolehkerjaan tanpa membuat karbida kasar yang melemahkan keluli)

- Kandungan silikon: 0.15-0.35% (AIDS Deoxidation semasa pembuatan dan menstabilkan prestasi suhu tinggi)

- Kandungan fosforus: ≤0.03% (dikawal ketat untuk mengelakkan kelembutan sejuk, Kritikal untuk alat yang digunakan dalam penyimpanan suhu rendah)

- Kandungan sulfur: ≤0.03% (ultra-rendah untuk mengekalkan ketangguhan dan elakkan retak semasa pembentukan atau pemesinan)

Sifat fizikal

| Harta | Fixed Typical Value for M4 Tool Steel |

| Ketumpatan | ~ 7.85 g/cm³ (Sesuai dengan reka bentuk alat HSS standard) |

| Kekonduksian terma | ~ 35 w/(m · k) (pada 20 ° C-membolehkan pelesapan haba yang cekap semasa pemotongan berkelajuan tinggi) |

| Kapasiti haba tertentu | ~ 0.48 kJ/(kg · k) (pada 20 ° C.) |

| Pekali pengembangan haba | ~ 11 x 10⁻⁶/° C. (20-500° C -Minimisasi herotan termal dalam alat ketepatan seperti reamers) |

| Sifat magnet | Ferromagnet (mengekalkan kemagnetan di semua keadaan yang dirawat haba, Selaras dengan keluli berkelajuan tinggi) |

Sifat mekanikal

Selepas rawatan haba standard (penyepuhlindapan + pelindapkejutan + pembiakan), M4 delivers industry-leading performance for high-demand applications:

- Kekuatan tegangan: ~ 2100-2600 MPa (ideal for high-cutting-force operations like milling hard tool steels)

- Kekuatan hasil: ~ 1700-2100 MPa (Memastikan alat menentang ubah bentuk kekal di bawah beban berat)

- Pemanjangan: ~ 10-15% (dalam 50 Kemuluran MM -Moderate, Cukup untuk mengelakkan retak secara tiba -tiba semasa getaran pemesinan)

- Kekerasan (Skala Rockwell C.): 63-69 HRC (Selepas rawatan haba -disesuaikan: 63-65 HRC untuk alat pembentukan yang sukar, 67-69 HRC untuk alat pemotongan tahan haus)

- Kekuatan keletihan: ~ 850-1050 MPa (at 10⁷ cycles—perfect for tools under repeated cutting, seperti pemotong penggilingan talian pengeluaran)

- Kesan ketangguhan: Sederhana hingga tinggi (~ 35-45 J/cm² pada suhu bilik)- lebih tinggi daripada alat seramik, mengurangkan risiko kerepek semasa penggunaan

Sifat kritikal lain

- Rintangan haus yang sangat baik: High carbon-driven carbides resist abrasion 20-25% lebih baik daripada M2, ideal for machining hard metals like Inconel or hardened steel.

- Kekerasan panas yang tinggi: Mengekalkan ~ 60 HRC pada suhu 600 ° C (on par with premium HSS, critical for high-speed cutting at 500+ m/my).

- Ketangguhan yang baik: Seimbang dengan kekerasan, Jadi ia menahan kesan kecil (Mis., Hubungan alat-alat) tanpa pecah.

- Kebolehkerjaan: Baik (sebelum rawatan haba)—annealed M4 (Kekerasan ~ 220-250 Brinell) boleh disesuaikan dengan alat karbida; Elakkan pemesinan selepas mengeras (63-69 HRC).

- Kebolehkalasan: Dengan berhati -hati -kandungan karbon tinggi meningkatkan risiko retak; memanaskan (350-400° C.) dan pembajaan pasca kimpalan diperlukan untuk pembaikan alat.

2. Real-World Applications of M4 Tool Steel

M4’s carbide-rich composition makes it ideal for high-wear cutting and forming applications. Berikut adalah kegunaannya yang paling biasa:

Alat pemotongan

- Pemotong Pengilangan: End mills for machining hardened steel (50+ HRC) use M4—Pakai rintangan mengekalkan ketajaman 30% lebih lama daripada m2, Mengurangkan kekerapan regrinding.

- Alat mengubah: Lathe tools for aerospace component machining (Mis., titanium shafts) use M4—hot hardness resists softening at 550-600°C, meningkatkan kecekapan pengeluaran oleh 40%.

- Broaches: Internal broaches for shaping high-strength gears use M4—toughness resists chipping, and wear resistance ensures precision over 12,000+ bahagian.

- Reamers: Reamers ketepatan untuk lubang toleransi ketat (± 0.0005 mm) in automotive engine parts use M4—wear resistance maintains consistent hole quality over 18,000+ reams.

Contoh kes: A tool shop used M2 for milling 55 HRC hardened steel parts. Pemotong M2 membosankan selepas itu 120 bahagian. They switched to M4, Dan pemotong berlangsung 180 bahagian (50% lebih lama)-Mengalamkan masa regrinding oleh 35% dan penjimatan $18,000 setiap tahun.

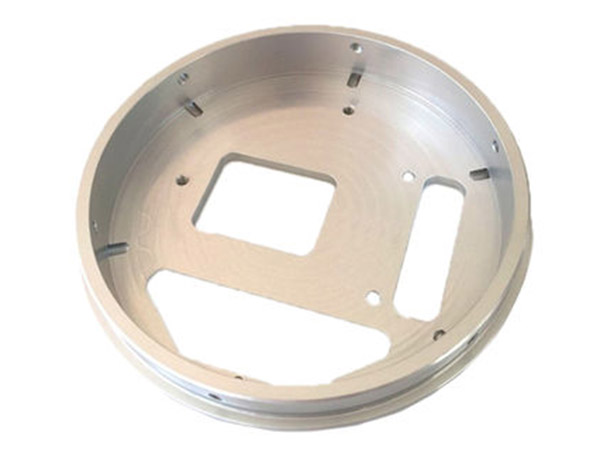

Membentuk alat

- Pukulan: Pukulan berkelajuan tinggi untuk mencatatkan lembaran logam tebal (Mis., 8 mm keluli tahan karat) use M4—Rintangan haus yang sangat baik mengendalikan 220,000+ setem (40,000 lebih daripada m2).

- Mati: Cold-forming dies for shaping high-strength fasteners use M4—toughness resists pressure, dan pakai rintangan mengurangkan bahagian yang cacat oleh 65%.

- Alat setem: Fine stamping tools for electronics connectors use M4—hardness (67-69 HRC) memastikan bersih, pemotongan bebas burr.

Aeroangkasa & Industri Automotif

- Industri Aeroangkasa: Cutting tools for machining turbine blades (Inconel 718) use M4—kekerasan panas yang tinggi mengendalikan suhu pemotongan 600 ° C, which would soften lower-grade HSS.

- Industri automotif: High-speed cutting tools for machining transmission gears (keluli keras) use M4—wear resistance reduces tool replacement by 25%, memotong kos pengeluaran.

Kejuruteraan Mekanikal

- Gear: Heavy-duty gears for industrial machinery (Mis., mining conveyors) use M4—wear resistance extends lifespan by 25% vs. M2, mengurangkan penyelenggaraan.

- Aci: Drive shafts for high-torque equipment (Mis., industrial mixers) use M4—tensile strength (2100-2600 MPA) menahan beban berat, dan kekuatan keletihan menentang tekanan berulang.

- Galas: High-load bearings for construction equipment use M4—wear resistance reduces friction, menurunkan kekerapan penyelenggaraan oleh 50%.

3. Manufacturing Techniques for M4 Tool Steel

Producing M4 requires precision to control carbide formation and optimize performance. Inilah proses terperinci:

1. Proses metalurgi (Kawalan Komposisi)

- Relau arka elektrik (EAF): Kaedah utama -keluli, tungsten, Molybdenum, Vanadium, dan karbon cair pada 1,650-1,750 ° C. Monitor sensor Komposisi kimia untuk menjaga karbon (0.95-1.20%) and other elements within range—critical for carbide formation.

- Relau oksigen asas (Bof): Untuk besi besar-sebanyak besi bercampur dengan keluli sekerap; oksigen menyesuaikan kandungan karbon. Aloi (tungsten, Vanadium) ditambah selepas bertiup untuk mengelakkan pengoksidaan.

2. Proses rolling

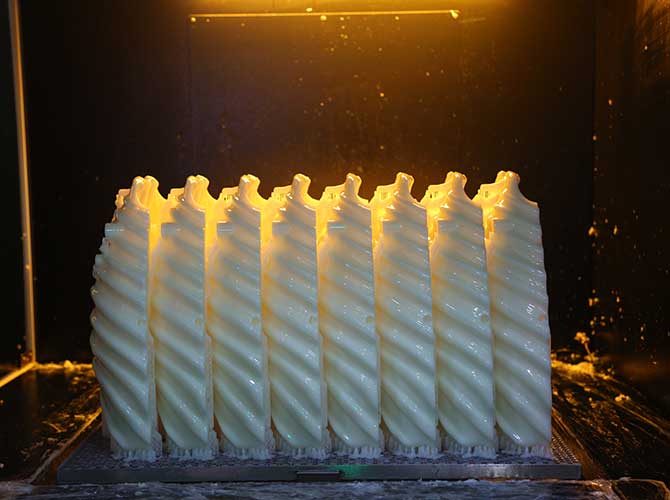

- Rolling panas: Aloi Molten dilemparkan ke dalam jongkong, Dipanaskan hingga 1,100-1,200 ° C., dan dilancarkan ke bar, plat, atau wayar. Rolling panas memecah karbida besar dan bentuk alat kosong (Mis., badan pemotong).

- Rolling sejuk: Digunakan untuk lembaran nipis (Mis., Kekosongan kecil)-Cold-dilancarkan pada suhu bilik untuk meningkatkan kemasan permukaan. Penyepuh post-rolling (700-750° C.) mengembalikan machinability.

3. Rawatan haba (Critical for Carbide Performance)

- Penyepuhlindapan: Dipanaskan hingga 850-900 ° C 2-4 jam, disejukkan perlahan -lahan (50° C/jam) hingga ~ 600 ° C.. Mengurangkan kekerasan 220-250 Brinell, Menjadikannya boleh diminum dan melegakan tekanan dalaman.

- Pelindapkejutan: Dipanaskan hingga 1,200-1,250 ° C. (austenitizing) untuk 30-60 minit, dipadamkan dalam minyak. Mengeras ke 67-69 HRC; pelindapkejutan udara mengurangkan gangguan tetapi menurunkan kekerasan 63-65 HRC.

- Pembiakan: Reheated to 500-550°C for 1-2 jam, disejukkan udara. Baki kekerasan panas dan ketangguhan -kritikal untuk alat pemotongan; mengelakkan lebih banyak masa, yang mengurangkan rintangan haus.

- Tekanan pelepasan tekanan: Mandatori-dipanaskan hingga 600-650 ° C untuk 1 jam selepas pemesinan untuk mengurangkan tekanan, mencegah retak semasa pelindapkejutan.

4. Membentuk dan rawatan permukaan

- Kaedah membentuk:

- Tekan pembentukan: Penekan hidraulik (5,000-10,000 tan) shape M4 plates into tool blanks—done before heat treatment.

- Pengisaran: Selepas rawatan haba, Roda berlian menapis tepi ke ± 0.0005 mm toleransi (Mis., seruling reamer) untuk mengekalkan ketajaman.

- Pemesinan: CNC mills with carbide tools shape annealed M4 into cutting geometries—coolant prevents overheating and carbide damage.

- Rawatan permukaan:

- Nitriding: Dipanaskan hingga 500-550 ° C dalam nitrogen untuk membentuk a 5-10 μm nitride lapisan -boosts memakai rintangan oleh 25%.

- Salutan (PVD/CVD): Titanium aluminium nitride (Pvd) Coatings mengurangkan geseran, extending tool life by 2x for high-speed cutting.

- Pengerasan: Rawatan haba akhir (pelindapkejutan + pembiakan) cukup untuk kebanyakan aplikasi -tiada pengerasan permukaan tambahan diperlukan.

5. Kawalan kualiti (Jaminan Prestasi)

- Ujian kekerasan: Ujian Rockwell C Mengesahkan kekerasan pasca-pemadaman (63-69 HRC) dan kekerasan panas (≥60 HRC pada suhu 600 ° C).

- Analisis mikrostruktur: Mengesahkan pengedaran karbida seragam (tidak ada karbida besar yang menyebabkan kegagalan kerepek atau kelebihan).

- Pemeriksaan dimensi: CMMS Check Alat Dimensi untuk ketepatan (Mis., jarak gigi pemotong penggilingan).

- Pakai ujian: Simulasi pemotongan berkelajuan tinggi (Mis., pemesinan 55 HRC steel at 450 m/my) untuk mengukur kehidupan alat.

- Ujian tegangan: Mengesahkan kekuatan tegangan (2100-2600 MPA) dan kekuatan hasil (1700-2100 MPA) to meet M4 specifications.

4. Kajian kes: M4 Tool Steel in Hardened Steel Machining

A automotive parts manufacturer used M2 for milling 58 HRC hardened steel gears but faced frequent tool changes (setiap 100 bahagian) dan kos regrinding yang tinggi. They switched to M4, dengan hasil berikut:

- Kehidupan Alat: M4 cutters lasted 160 bahagian (60% lebih lama daripada m2)-Mengerahkan alat perubahan oleh 37%.

- Kos penyusunan semula: Kurang regrinds disimpan $12,000 setiap tahun dalam buruh dan pembaikan alat.

- Penjimatan kos: Despite M4’s 25% kos pendahuluan yang lebih tinggi, Pengilang disimpan $30,000 setiap tahun melalui penggantian alat yang dikurangkan dan regrinding.

5. M4 Tool Steel vs. Bahan lain

How does M4 compare to M2 and other high-performance materials? Mari kita pecahkan:

| Bahan | Kos (vs. M4) | Kekerasan (HRC) | Kekerasan panas (HRC pada 600 ° C.) | Kesan ketangguhan | Pakai rintangan | Kebolehkerjaan |

| M4 Tool Steel | Asas (100%) | 63-69 | ~ 60 | Sederhana tinggi | Cemerlang | Baik |

| M2 alat keluli | 75% | 62-68 | ~ 58 | Sederhana tinggi | Sangat bagus | Baik |

| D2 alat keluli | 65% | 60-62 | ~ 30 | Rendah | Cemerlang | Sukar |

| H13 alat keluli | 90% | 58-62 | ~ 48 | Tinggi | Sangat bagus | Baik |

| Aloi titanium (Ti-6al-4v) | 480% | 30-35 | ~ 25 | Tinggi | Baik | Miskin |

Kesesuaian aplikasi

- Hardened Steel Machining: M4 outperforms M2 (Rintangan pakai yang lebih baik) untuk 50+ HRC steel—ideal for gear or die machining.

- Precision Cutting: M4 is superior to D2 (ketangguhan yang lebih baik) for reamers or broaches—reduces chipping and ensures tight tolerances.

- Komponen Aeroangkasa: M4 balances hot hardness and cost better than titanium—suitable for cutting Inconel or titanium parts.

Yigu Technology’s View on M4 Tool Steel

Di Yigu Technology, M4 stands out as a top choice for high-wear cutting applications. Its high carbon-driven Pakai rintangan dan kekerasan panas make it ideal for clients in aerospace, Automotif, dan alat ketepatan. We recommend M4 for machining hardened steel, Inconel, and high-strength alloys—where it outperforms M2 (Kehidupan alat yang lebih lama) dan D2 (ketangguhan yang lebih baik). Sementara lebih mahal, ketahanannya memotong kos penyelenggaraan dan penggantian, menjajarkan matlamat kami untuk mampan, Penyelesaian pembuatan berprestasi tinggi.

Soalan Lazim

1. Is M4 tool steel better than M2 for machining hardened steel?

Yes—M4’s higher carbon content forms more carbides, membuatnya 20-25% more wear-resistant than M2. It’s ideal for machining 50+ HRC hardened steel, as it retains sharpness longer and reduces regrinding.

2. Can M4 be used for non-hardened materials (Mis., aluminium)?

Ya, Tetapi ia terlebih dahulu dijelaskan. M4 works for aluminum machining, but M2 is cheaper and sufficient for most non-hardened applications. Reserve M4 for hard metals to maximize cost-effectiveness.

3. How does M4 compare to D2 tool steel for cutting tools?

M4 has similar wear resistance to D2 but better toughness (35-45 J/cm² vs. D2’s low toughness), Mengurangkan risiko keratan. M4 also has higher hot hardness, making it better for high-speed cutting—D2 is better for cold-work dies, not high-speed tools.