Sekiranya anda bekerja dalam pembuatan, pembinaan, atau kejuruteraan automotif, Anda mungkin memerlukan keluli yang mengimbangi kekuatan dengan pemesinan mudah.Keluli struktur aloi plumbum- Keluli struktural yang dikurangkan dengan sedikit kelebihan plumbum ini. Aditif plumbum meningkatkan kebolehkerjaan (Kritikal untuk bahagian ketepatan) sambil mengekalkan keluli yang cukup kuat untuk kegunaan struktur atau mekanikal. Dalam panduan ini, Kami akan memecahkan sifatnya, Aplikasi dunia nyata, Bagaimana ia dibuat, dan bagaimana ia dibandingkan dengan keluli lain. Sama ada anda seorang ahli mesin, jurutera, atau pembeli, Panduan ini akan membantu anda menentukan sama ada keluli struktur aloi utama sesuai untuk projek anda -sambil menangani faktor utama seperti keselamatan dan prestasi.

1. Ciri -ciri Bahan Keluli Struktur Alloy Lead

Kelebihan unik keluli struktur aloi plumbum adalah campuran kekuatan struktur dan kebolehkerjaan yang dipertingkatkan. Kandungan utama (biasanya rendah, 0.15-0.35%) adalah kunci kepada prestasinya, Tetapi ia juga memberi kesan kepada ciri -ciri lain seperti rintangan kakisan.

Komposisi kimia

Aditif plumbum seimbang dengan unsur -unsur lain untuk mengelakkan melemahkan keluli. Komposisi biasa termasuk:

- Besi (Fe): 95 - 98% – The base metal, menyediakan kekuatan struktur yang diperlukan untuk rasuk, aci, atau bahagian automotif.

- Karbon (C): 0.10 - 0.45% – Low to medium carbon: Menjaga keluli kuat (Cukup untuk kegunaan beban) Tetapi tidak terlalu sukar untuk mesin. Karbon yang lebih tinggi (0.30-0.45%) digunakan untuk bahagian seperti gear; karbon yang lebih rendah (0.10-0.20%) untuk komponen pembinaan.

- Mangan (Mn): 0.50 - 1.50% – Improves workability and strengthens the steel (menghalang kelembutan dari plumbum).

- Silikon (Dan): ≤0.35% – Minimized because high silicon reduces machinability (ia menjadikan keluli lebih keras dan meningkatkan alat).

- Fosforus (P): ≤0.04% – Kept low to avoid brittleness (Kritikal untuk bahagian struktur seperti rasuk yang perlu membongkok tanpa pecah).

- Sulfur (S): 0.05 - 0.20% – Works with lead to boost machinability: Sulfur membentuk kemasukan kecil yang memecahkan kerepek, sementara plumbum pelincir alat pemotongan.

- Memimpin (Pb): 0.15 - 0.35% – The defining additive: cair pada suhu rendah (327° C.) dan bertindak sebagai "pelincir dalaman" semasa pemesinan, mengurangkan geseran antara alat dan keluli.

- Elemen jejak: Jumlah kecil tembaga atau nikel (≤0.1%) - Menapis struktur bijirin dan sedikit meningkatkan rintangan kakisan.

Sifat fizikal

Ciri -ciri ini menjadikannya serasi dengan proses pembuatan standard dan boleh dipercayai:

| Harta | Nilai tipikal | Mengapa penting bagi industri |

|---|---|---|

| Ketumpatan | ~ 7.87 - 7.90 g/cm³ | Sedikit lebih tinggi daripada keluli biasa (Kerana ketumpatan LEAD: 11.34 g/cm³) - Mudah untuk mengira berat bahagian (Mis., Kapasiti Beban Rasuk). |

| Titik lebur | ~ 1430 - 1480 ° C. | Sama dengan keluli biasa - berfungsi dengan peralatan pemutus dan rolling standard (Tidak perlu alat suhu tinggi khusus). |

| Kekonduksian terma | ~ 38 - 42 W/(m · k) | Lebih rendah daripada keluli biasa - menghilangkan haba lebih perlahan, yang membantu semasa pemesinan (menghalang alat daripada terlalu panas terlalu cepat). |

| Pekali pengembangan haba | ~ 11.5 x 10⁻⁶/° C. | Hampir sama dengan keluli biasa - Bahagian menyimpan bentuknya dalam buaian suhu (Mis., bahagian automotif dalam cuaca panas/sejuk). |

| Sifat magnet | Ferromagnet | Senang ditangani dengan alat magnet (Mis., memegang bahagian semasa pemesinan atau mengangkat rasuk di tapak pembinaan). |

Sifat mekanikal

Ia mengimbangi kekuatan untuk kegunaan struktur dengan kelembutan untuk pemesinan:

- Kekerasan: 110 - 170 Hb (Brinell) - cukup lembut untuk pemesinan pantas (alat tidak membosankan dengan cepat) Tetapi cukup sukar untuk menahan pakaian (Mis., bahagian automotif yang menggosok terhadap komponen lain).

- Kekuatan tegangan: 420 - 650 MPA - cukup kuat untuk bahagian struktur dan mekanikal yang paling banyak:

- Hujung bawah (420-500 MPa): Rasuk pembinaan atau bahagian automotif ringan.

- Hujung yang lebih tinggi (550-650 MPa): Komponen mekanikal tugas berat seperti aci gear.

- Kekuatan hasil: 260 - 400 MPA - selekoh di bawah tekanan (Mis., Rasuk yang menyokong beban) tetapi kembali ke bentuk tanpa kerosakan kekal.

- Pemanjangan: 18 - 28% - membentang cukup untuk membentuk bahagian (Mis., kurungan automotif yang dilancarkan sejuk) tanpa retak.

- Kesan ketangguhan: 40 - 75 J/cm² - Sederhana (lebih baik daripada besi tuang) - Boleh mengendalikan kejutan kecil (Mis., komponen mekanikal yang terkena semasa perhimpunan).

- Rintangan Keletihan: Bagus - menahan tekanan berulang (Mis., Aci gear berputar) untuk 10,000+ kitaran tanpa gagal.

Sifat lain

Ciri -ciri ini menangani keperluan praktikal seperti kecekapan dan keselamatan pemesinan:

- Kebolehkerjaan: Cemerlang - Lead Lubricates Alat Pemotongan, Jadi pemesinan adalah 2-3x lebih cepat daripada keluli rendah karbon biasa. Alat bertahan 2-4x lebih lama, mengurangkan kos penggantian.

- Rintangan kakisan: Sederhana-lebih teruk daripada keluli tahan karat tetapi serupa dengan keluli karbon rendah biasa. Memerlukan rawatan permukaan (Mis., lukisan, galvanizing) untuk penggunaan luaran atau lembap.

- Kandungan utama: Dikawal (0.15-0.35%) - memenuhi kebanyakan piawaian global (Mis., EU mencapai had untuk memimpin bahan struktur) tetapi memerlukan pengendalian yang selamat (Tiada pengisaran tanpa pengudaraan yang betul).

- Kesan alam sekitar: Lebih tinggi daripada keluli bebas plumbum-plumbum adalah toksik, Oleh itu, sekerap mesti dikitar semula dengan teliti (mengelakkan pencemaran bahan lain).

- Kemasan permukaan: Lancar-Kemasan As-Machined (Ra 1.6 - 3.2 μm) selalunya cukup baik untuk bahagian mekanikal (Tiada Penggilap Tambahan Diperlukan).

2. Aplikasi keluli struktur aloi plumbum

Campuran kekuatan dan kebolehkerjaan menjadikannya sesuai untuk bahagian -bahagian yang memerlukan kebolehpercayaan struktur dan pembuatan ketepatan. Berikut adalah kegunaan teratasnya:

Bahan pembinaan

Ia digunakan untuk komponen struktur kecil dan sederhana yang memerlukan pemesinan:

- Rasuk tersuai: Rasuk jangka pendek (Mis., di gudang industri) yang memerlukan lubang gerudi atau potongan untuk bolt - pemesinan mudah mengurangkan masa fabrikasi.

- Menyokong kurungan: Kurungan logam yang memegang sistem HVAC atau paip - pemotongan tepat (Terima kasih kepada kebolehkerjaan yang baik) Pastikan kesesuaian yang ketat.

- Pengikat: Bolt dan kacang tugas berat untuk pembinaan-memimpin meningkatkan kelajuan pemotongan benang, Jadi kilang dapat menghasilkan lebih banyak pengikat setiap hari.

Komponen mekanikal

Ini adalah bahagian penggunaan yang paling biasa yang memerlukan pemesinan ketepatan dan berulang:

- Gear: Gear kecil dan sederhana (Mis., di penghantar perindustrian atau jentera pejabat) - Pemesinan licin menghasilkan bentuk gigi yang tepat, mengurangkan bunyi dan memakai.

- Aci: Aci berputar untuk pam atau motor - plumbum menjadikannya mudah untuk memotong alur atau keyways (slot untuk menghubungkan bahagian) tanpa kerosakan alat.

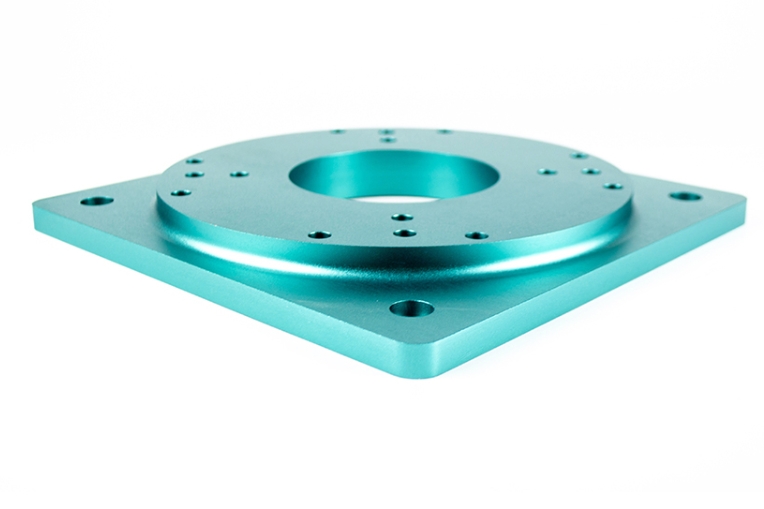

- Pin & Bushings: Pin penjajaran atau bushings tahan haus-toleransi yang ketat (± 0.01 mm) mudah dicapai dengan pemesinan pantas.

Bahagian automotif

Pengilang kereta menggunakannya untuk bahagian enjin atau casis yang tidak kritikal:

- Kurungan casis: Kurungan logam yang melampirkan komponen seperti bateri atau bahagian ekzos - mudah dibentuk dan cukup kuat untuk mengendalikan getaran jalan.

- Aksesori enjin: Bahagian seperti kendi pam air atau kurungan alternator - machinability menyimpan kos pengeluaran rendah, dan kekuatan mengendalikan haba enjin.

- Komponen penghantaran: Gear kecil atau tuas shift - pemesinan yang tepat memastikan perubahan gear yang lancar.

Aplikasi Kejuruteraan Am

Ia pergi ke bahagian perindustrian yang tersuai atau tinggi:

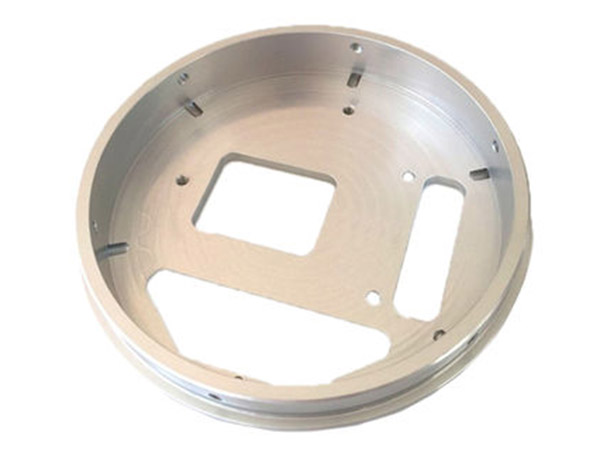

- Badan injap: Injap kecil untuk sistem air atau udara - mudah untuk menggerudi dan ketuk (tambah benang) untuk sambungan.

- Instrumen pemasangan: Kurungan untuk mengukur alat (Mis., Tolok tekanan) - Kemasan permukaan licin dan toleransi yang ketat meningkatkan ketepatan instrumen.

3. Teknik pembuatan untuk keluli struktur aloi plumbum

Membuat keluli struktur aloi plumbum melibatkan 7 Langkah -langkah utama -fokus pada pengedaran secara merata dan memelihara kedua -dua kekuatan dan kebolehkerjaan:

1. Lebur dan pemutus

- Proses: Bijih besi, Karbon, dan mangan cair di relau arka elektrik (EAF) pada 1500-1600 ° C.. Setelah keluli cair, lead is added terakhir (Lead cair pada suhu 327 ° C, Oleh itu, menambahkannya terlambat menghalang pembakaran). Keluli cair diaduk dengan kuat untuk mengedarkan plumbum secara merata (rumpun plumbum akan melemahkan keluli). Ia kemudian dilemparkan ke dalam papak (untuk lembaran) atau bilet (Untuk bar/aci) melalui pemutus berterusan.

- Matlamat utama: Elakkan pemisahan plumbum (rumpun) - Pengagihan plumbum yang tidak sekata menyebabkan bintik -bintik yang lemah atau kebolehkerjaan yang tidak konsisten.

2. Rolling panas

- Proses: Papak atau bilet dipanaskan hingga 1100-1250 ° C (merah panas) dan dilancarkan ke bar, helaian, atau rasuk. Rolling panas membentuk keluli dan membentangkan zarah plumbum menjadi kecil, titisan merebak secara merata (Sesuai untuk pelinciran semasa pemesinan).

- Petua utama: Kelajuan rolling perlahan membantu terus diedarkan plumbum - Rolling cepat boleh mendorong ke dalam kelompok.

3. Rolling sejuk (Pilihan)

- Proses: Untuk bahagian yang memerlukan permukaan ultra-lancar (Mis., kurungan automotif), Keluli bergulung panas disejukkan dan dilancarkan lagi pada suhu bilik. Rolling sejuk meningkatkan kemasan permukaan (Ra 1.6 μm) dan mengetatkan toleransi (± 0.05 mm).

- Terbaik untuk: Bahagian ketepatan seperti gear atau alat pemasangan - menghapuskan keperluan untuk menggilap tambahan.

4. Rawatan haba

- Proses: Kebanyakan keluli struktur aloi plumbum digunakan "as-rolled" (Tiada rawatan haba) Kerana haba dapat mengurangkan kebolehkerjaan. Untuk bahagian yang lebih sukar (Mis., aci yang dipakai tinggi):

- Penyepuhlindapan: Dipanaskan hingga 800-900 ° C dan disejukkan perlahan - melembutkan keluli untuk pemesinan, kemudian mengeras kemudian.

- Pelindapkejutan & Pembiakan: Dipanaskan hingga 850-950 ° C., dipadamkan dalam minyak, kemudian marah pada 200-350 ° C - meningkatkan kekerasan (25-30 HRC) sambil mengekalkan ketangguhan.

- Amaran utama: Elakkan terlalu panas - suhu melebihi 1000 ° C boleh menyebabkan menguap, Mengurangkan kebolehkerjaan.

5. Pemesinan (Langkah teras untuk bahagian akhir)

- Proses: Keluli dipotong ke bahagian akhir menggunakan kaedah standard:

- Berpaling: Bentuk bahagian silinder (aci, bolt) Pada pelarik - Lead melincirkan alat, Jadi pelarik berjalan pada kelajuan yang lebih tinggi (200-300 rpm vs. 150 Rpm untuk keluli biasa).

- Penggilingan: Membuat gear atau kurungan - Lead Reduces Wear Alat, jadi kilang dapat berjalan lebih lama tanpa berhenti.

- Penggerudian: Menambah lubang - cara pemotongan lebih cepat 50% lebih banyak lubang sejam daripada keluli biasa.

- Nota Keselamatan: Pemesinan menghasilkan habuk plumbum - menggunakan sistem pengudaraan dan peralatan perlindungan (topeng) untuk mengelakkan pendedahan.

6. Rawatan permukaan

- Proses: Bahagian dilapisi untuk meningkatkan rintangan kakisan (Oleh kerana karat keluli aloi plumbum seperti keluli biasa):

- Galvanizing: Dip dalam zink - Melindungi bahagian luar seperti kurungan atau pengikat dari hujan dan kelembapan.

- Lukisan/salutan serbuk: Menambah lapisan warna dan perlindungan karat - digunakan untuk bahagian yang kelihatan seperti kurungan automotif.

- Penyaduran krom: Menambah keras, Lapisan Berkilat-Digunakan untuk Bahagian Tinggi Pakaian Seperti Gear atau Bushings.

7. Kawalan dan Pemeriksaan Kualiti

- Analisis kimia: Cek memimpin kandungan (Mesti 0.15-0.35%) dan elemen lain - memastikan pematuhan piawaian (Mis., ASTM A325 untuk pengikat).

- Ujian mekanikal: Mengukur kekuatan tegangan dan kekerasan - mengesahkan bahagian dapat mengendalikan beban yang dimaksudkan (Mis., Sokongan rasuk 500 kg).

- Pemeriksaan pengedaran utama: Menggunakan pendarfluor sinar-X (Xrf) untuk memastikan plumbum merentasi sama rata - tiada rumpun dibenarkan.

- Ujian machinability: Memotong sampel dengan alat standard - mengukur alat memakai dan kelajuan pemotongan (mesti memenuhi 2x lebih cepat daripada keluli biasa).

4. Kajian kes: Keluli struktur aloi utama dalam tindakan

Contoh dunia nyata menunjukkan bagaimana ia menyelesaikan masalah pembuatan dan kos. Inilah 3 Kes -kes utama:

Kajian kes 1: Kilang Gear memotong masa pengeluaran

Sebuah kilang membuat gear penghantar kecil dengan keluli karbon biasa biasa-setiap gear mengambil 12 minit ke mesin, dan alat membosankan setiap 400 gear.

Penyelesaian: Beralih ke keluli struktur aloi plumbum (0.25% memimpin, 0.15% Sulfur).

Hasilnya:

- Masa pemesinan setiap gear jatuh ke 5 minit (58% lebih cepat) - Pengeluaran meningkat dari 50 ke 120 gear/hari.

- Kehidupan alat diperluaskan ke 1,600 gear (4x lebih lama) - Kos penggantian alat jatuh 75%.

- Kadar sekerap turun dari 10% ke 2% - gear yang lebih sedikit hancur oleh alat yang membosankan.

Kenapa ia berfungsi: Lead melincirkan alat pemotongan, mengurangkan geseran dan memakai, Walaupun belerang meningkatkan kerosakan cip.

Kajian kes 2: Firma pembinaan mempercepat fabrikasi rasuk

Sebuah syarikat pembinaan memerlukan rasuk gudang tersuai dengan lubang yang digerudi - keluli biasa mengambil 30 minit setiap rasuk untuk menggerudi, menyebabkan kelewatan.

Penyelesaian: Rasuk keluli struktur aloi plumbum yang digunakan (0.20% memimpin, 0.10% Sulfur).

Hasilnya:

- Masa penggerudian setiap rasuk jatuh ke 12 minit (60% lebih cepat) - Projek selesai 2 minggu awal.

- Kehidupan bit gerudi diperluaskan ke 80 rasuk (vs. 25 Rasuk untuk keluli biasa) - Kos alat jatuh 69%.

- Kekuatan rasuk tidak berubah - ujian beban menunjukkan mereka disokong 600 kg (memenuhi piawaian keselamatan).

Kenapa ia berfungsi: Lead menjadikan keluli lebih lembut untuk penggerudian, tanpa mengurangkan kekuatan struktur.

Kajian kes 3: Pembekal automotif mengurangkan kos

Pembekal bahagian kereta membuat kurungan enjin dengan keluli rendah karbon biasa-memakai alat tinggi dan pemesinan perlahan menolak kos.

Penyelesaian: Beralih ke keluli struktur aloi plumbum (0.30% memimpin, 0.08% Sulfur).

Hasilnya:

- Kos pemesinan setiap pendakap dijatuhkan oleh 40% - Penjimatan alat dan pengeluaran lebih cepat mengimbangi harga keluli yang lebih tinggi.

- Jumlah pengeluaran meningkat oleh 70% - Pembekal memenangi kontrak baru dengan pembuat kereta utama.

- Kurungan lulus ujian ketahanan - mereka dikendalikan 100,000 kitaran getaran jalan tanpa retak.

Kenapa ia berfungsi: Lead meningkatkan kebolehkerjaan, Walaupun kekuatan keluli memenuhi standard ketahanan automotif.

5. Keluli struktur aloi memimpin vs. Bahan lain

Ia bukan keluli tahan karat yang paling kuat atau paling kuat, Tetapi ia cemerlang dalam mengimbangi kekuatan dan kebolehkerjaan. Begini bagaimana ia membandingkan:

| Bahan | Kebolehkerjaan (1= Terbaik) | Kekuatan tegangan (MPA) | Rintangan kakisan | Kos (vs. Keluli aloi utama) | Terbaik untuk |

|---|---|---|---|---|---|

| Keluli struktur aloi plumbum | 2 | 420 - 650 | Sederhana | 100% (kos asas) | Bahagian struktur machined, gear, kurungan automotif |

| Keluli karbon rendah | 5 | 350 - 500 | Sederhana | 80% (lebih murah) | Rasuk besar, bahagian mudah (Tiada pemesinan ketepatan) |

| Keluli karbon sederhana | 6 | 600 - 900 | Sederhana | 90% | Bahagian yang kuat (Mis., aci besar) yang memerlukan pemesinan perlahan |

| Keluli tahan karat (304) | 8 | 515 - 720 | Cemerlang | 250% (lebih mahal) | Bahagian tahan kakisan (Mis., jentera makanan) |

| Keluli aloi (4140) | 7 | 800 - 1100 | Sederhana | 180% | Bahagian tekanan tinggi (Mis., enjin engkol enjin) |

| Besi tuang | 3 | 200 - 400 | Rendah | 70% (lebih murah) | Murah, bahagian rapuh (Mis., penutup manhole) |

| Aloi aluminium (6061) | 1 | 276 - 310 | Baik | 120% | Bahagian ringan (Mis., kurungan pesawat) - Kekuatan yang rendah |

Takeaway Utama: Keluli struktur aloi utama adalah pilihan terbaik untuk bahagian -bahagian yang memerlukan kekuatan struktur dan pemesinan pantas. Ia lebih murah daripada keluli tahan karat atau aloi dan lebih serba boleh daripada besi tuang.

Perspektif Teknologi Yigu mengenai keluli struktur aloi plumbum

Di Yigu Technology, Keluli Struktur Alloy Lead adalah pilihan praktikal untuk pelanggan yang memerlukan bahagian struktur machined -seperti gear atau rasuk adat. Kami mengutamakan kandungan plumbum terkawal (0.20-0.30%) Untuk mengimbangi kebolehkerjaan dan keselamatan, memastikan pematuhan piawaian alam sekitar global. Bagi kebanyakan projek, Ia memotong masa pengeluaran sebanyak 40-60% vs. keluli biasa, menjadikannya kos efektif walaupun sedikit harga premium. Kami juga menasihati pelanggan mengenai pengendalian yang selamat (Pengudaraan untuk pemesinan) dan rawatan permukaan (Galvanizing untuk kegunaan luaran) untuk memaksimumkan kehidupan sebahagian. Ia tidak sesuai untuk bahagian-bahagian yang rawan atau tekanan tinggi, Tetapi untuk komponen struktur yang dipesiskan ketepatan, Sukar untuk ditewaskan.