Industri seperti perlombongan, Keretapi, dan pembinaan memerlukan bahan yang dapat mengendalikan kesan dan pakai yang berterusan. Keluli mangan yang tinggi (sering dipanggil Hadfield Steel) menonjol di sini -ia menggunakan kandungan mangan yang tinggi untuk memberikan ketangguhan yang unik dan rintangan haus. Panduan ini memecah sifat utamanya, Penggunaan dunia nyata, Bagaimana ia dibuat, dan bagaimana ia dibandingkan dengan bahan lain, Membantu jurutera dan pembeli memilih penyelesaian yang tepat untuk pekerjaan yang sukar.

1. Ciri -ciri Bahan Teras Keluli Mangan Tinggi

Prestasi Mangan Mangan Tinggi berasal dari komposisi khas dan sifat seimbang. Berikut adalah pandangan terperinci mengenai bahan kimianya, fizikal, mekanikal, dan ciri -ciri fungsional.

1.1 Komposisi kimia

Tahap tinggi Mangan (Mn) Adakah yang menjadikan keluli ini unik. Jadual di bawah menunjukkan komposisi biasa dan apa yang dilakukan setiap elemen:

| Elemen | Julat Kandungan (%) | Peranan dalam keluli mangan tinggi |

| Mangan tinggi (Mn) | 10.0-14.0 | Mewujudkan struktur austenit untuk ketangguhan dan bekerja keras (Kritikal untuk memakai bahagian) |

| Karbon (C) | 1.0-1.4 | Meningkatkan kekerasan dan berfungsi dengan MN untuk meningkatkan rintangan haus |

| Silikon (Dan) | 0.3-0.8 | AIDS Deoxidation semasa pembuatan keluli dan meningkatkan kekuatan suhu tinggi |

| Fosforus (P) | ≤0.07 | Dikawal untuk mengelakkan keburukan (had yang lebih tinggi daripada keluli lain, tetapi masih berjaya) |

| Sulfur (S) | ≤0.05 | Diminimumkan untuk mengelakkan keretakan semasa penempaan atau pemesinan |

| Chromium (Cr) | 0.5-2.0 | Meningkatkan Rintangan kakisan dan memakai rintangan (ditambah dalam beberapa gred) |

| Nikel (Dalam)/Molybdenum (Mo) | 0.2-1.0 | Meningkatkan ketangguhan suhu rendah (untuk persekitaran sejuk seperti perlombongan pada musim sejuk) |

1.2 Sifat fizikal

Ciri -ciri ini menjadikan keluli mudah dikeluarkan dan dipercayai dalam keadaan yang teruk:

- Ketumpatan: 7.8-7.85 g/cm³ (Sama dengan keluli biasa, Jadi tidak ada kerja tambahan untuk pengiraan reka bentuk)

- Titik lebur: 1400-1450° C. (berfungsi dengan proses rawatan penempaan dan haba standard)

- Kekonduksian terma: 40-45 W/(m · k) (memastikan pemanasan walaupun membentuk bahagian seperti bola penggiling)

- Pekali pengembangan haba: 12-14 μm/(m · k) (sedikit lebih tinggi daripada keluli aloi yang rendah-perlu dipertimbangkan untuk bahagian suhu tinggi)

- Resistiviti elektrik: 0.6-0.7 μΩ · m (lebih tinggi daripada keluli karbon, Jadi tidak digunakan untuk komponen elektrik)

1.3 Sifat mekanikal

Keluli ini dibina untuk ketangguhan dan mengeras kerja (ia menjadi lebih sukar apabila dipukul atau dipakai). Nilai tipikal termasuk:

- Kekuatan tegangan: 600-900 MPA (meningkat dengan pengerasan kerja -boleh mencapai 1500 MPA selepas dipakai)

- Kekuatan hasil: 250-400 MPA (Hasil awal yang rendah, Tetapi pengerasan kerja menjadikannya lebih kuat digunakan)

- Kekerasan: 180-220 Hb (kekerasan awal; melompat ke 450-550 HB selepas bekerja pengerasan -Perfect untuk penghancur batu)

- Kesan ketangguhan: ≥200 j pada suhu bilik (Sangat sukar - tidak retak dari kesan berat, seperti batu jatuh)

- Pemanjangan: 30-50% (sangat mulur - boleh dibentuk menjadi bentuk kompleks seperti pelapik memakai)

- Rintangan Keletihan: 200-300 MPA (10⁷ kitaran) (baik untuk bahagian seperti roda kereta api yang menghadapi tekanan berulang)

1.4 Sifat utama lain

- Rintangan haus yang sangat baik: Terima kasih kepada pengerasan kerja -setiap kesan atau mengikis menjadikan permukaan lebih sukar, Oleh itu, ia bertahan lebih lama daripada keluli lain dalam pekerjaan yang dipakai tinggi.

- Rintangan kakisan yang baik: Terutama gred dengan Chromium (Cr)- Kerja untuk bahagian laut seperti kipas atau peralatan perlombongan yang terdedah kepada air.

- Kekuatan suhu tinggi: Mengekalkan ketangguhan sehingga 600 ° C (Sesuai untuk bahagian seperti komponen ekzos dalam jentera berat)

- Kebolehkalasan: Memerlukan pra-pemanasan (hingga 200-300 ° C.) dan kimpalan panas yang rendah untuk mengelakkan retak-boleh dimakan untuk menyertai liner memakai.

- Kebolehbaburan: Sangat mulur-boleh menjadi panas, dilancarkan, atau dicap ke bahagian besar seperti trek keretapi atau bahagian kapal kapal.

2. Aplikasi dunia mangan yang tinggi

Campuran ketangguhan dan pengerasan kerja Mangan Steel yang tinggi menjadikannya penting dalam industri dengan pakaian dan kesan berat. Berikut adalah kegunaan yang paling biasa, Plus kajian kes untuk menunjukkan prestasi sebenar.

2.1 Aplikasi utama oleh industri

- Perlombongan dan penggalian:

- Penghancur batu: Mengendalikan kesan berulang dari batu (Pengerasan kerja membuat permukaan sukar).

- Bola pengisaran/rod: Mengisar bijih tanpa melanggar-last 2-3x lebih lama daripada keluli karbon rendah.

- Pakai kapal: Lines Crusher Chambers Untuk Melindungi Struktur Utama.

- Pembinaan:

- Memperkukuhkan bar: Untuk struktur berimpak tinggi seperti jambatan (Ketangguhan menentang kerosakan gempa bumi).

- Rasuk struktur: Di bangunan dengan jentera berat (Pengerasan kerja mengendalikan getaran).

- Keretapi:

- Roda Keretapi/Suis: Menahan tekanan berulang dari kereta api -mengurangkan kekerapan penggantian.

- Trek keretapi: Di kawasan trafik tinggi (Pengerasan kerja menentang memakai roda kereta api).

- Automotif/Pertanian/Marin:

- Bingkai kenderaan/komponen penggantungan: Ketangguhan mengendalikan kesan luar jalan (untuk trak pembinaan).

- Plowshares/Harrows: Pakai rintangan mengendalikan tanah dan batu (berlangsung melalui penanaman/musim menuai).

- Kapal kapal/kipas: Rintangan kakisan dan haus berdiri untuk air masin dan serpihan.

2.2 Kajian kes: Penghancur batu di lombong tembaga

A 2023 Tambang tembaga di Australia menggunakan keluli mangan tinggi (12% Mn, 1.2% C) Untuk rahang penghancur. Rahang dihancurkan 500 tan batu setiap hari. Selepas 6 bulan:

- Pakai rintangan: Rahang hanya menunjukkan 5mm rahang keluli karbon yang rendah -rendah memerlukan penggantian setiap 2 bulan (penjimatan $60,000 dalam kos penggantian).

- Ketangguhan: Tiada retak, Walaupun batu besar (1m diameter) memukul rahang.

- Kerja pengerasan: Kekerasan permukaan melompat dari 200 Hb ke 500 HB -Penduduk perlahan dari masa ke masa (tidak seperti keluli lain yang memakai lebih cepat kerana mereka kurus).

3. Teknik pembuatan untuk keluli mangan tinggi

Membuat keluli ini memerlukan langkah -langkah yang tepat untuk mengekalkan ketangguhan dan keupayaan pengerasannya. Begini bagaimana ia dilakukan:

3.1 Proses pembuatan keluli

- Relau arka elektrik (EAF): Kaedah yang paling biasa. Keluli sekerap, Mangan (Mn) bijih, dan karbon dicairkan dengan arka elektrik. Ini membolehkan pekerja mengawal kandungan MN dengan tepat (kritikal untuk prestasi).

- Relau oksigen asas (Bof): Digunakan untuk kelompok besar. Bijih besi cair, Kemudian oksigen dan aloi Mn ditambah untuk mencapai komposisi yang dikehendaki.

3.2 Rawatan haba

Rawatan haba adalah kunci untuk membuka kunci ketangguhannya (Tidak ada keluli karbon tinggi yang tidak dilindungi):

- Penyepuhlindapan: Dipanaskan hingga 1050-1100 ° C., diadakan untuk 2-4 jam, Kemudian lambat disejukkan. Melembutkan keluli untuk pemesinan dan memastikan struktur austenit seragam (Kritikal untuk mengeras kerja).

- Menormalkan: Jarang digunakan - Annealing lebih disukai untuk mengekalkan ketangguhan tinggi.

- Pelindapkejutan: Dielakkan! Pelindapkejutan menjadikannya rapuh -sifat utama rintangan kesannya.

3.3 Proses membentuk

- Rolling panas: Dilancarkan pada 1100-1200 ° C untuk membuat plat atau bar (digunakan untuk kapal liner atau trek keretapi).

- Rolling sejuk: Kerja yang jarang berlaku boleh mencetuskan pengerasan kerja pramatang, menjadikannya sukar dibentuk.

- Menunaikan: Dibelasah atau ditekan pada suhu tinggi (1000-1100° C.) untuk membuat bahagian kompleks seperti bola pengisaran atau kipas.

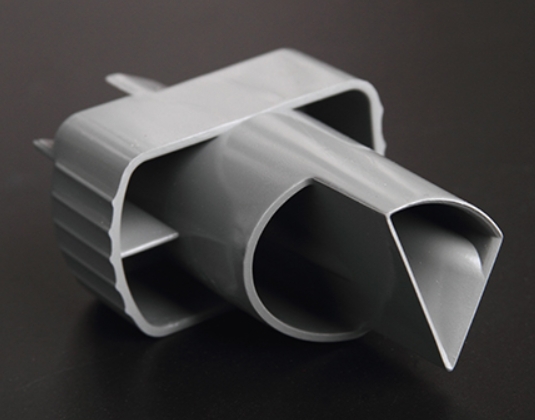

- Penyemperitan: Ditolak mati untuk membuat tiub atau profil (untuk komponen peralatan perlombongan).

3.4 Rawatan permukaan

Untuk meningkatkan prestasi (Walaupun pengerasan kerja adalah pertahanan utamanya):

- Penyaduran kromium: Menambah lapisan nipis (untuk bahagian laut seperti kipas) untuk meningkatkan rintangan kakisan.

- Titanium Nitride Coating: Kot bahagian kecil seperti gear untuk mengurangkan pakaian awal (sebelum bekerja mengeras menendang masuk).

- Menembak peening: Letakkan permukaan untuk menghasilkan tekanan mampatan -memperbaiki Rintangan Keletihan (untuk roda kereta api).

- Menggilap: Menjadikan permukaan licin (untuk kapal kapal) Untuk mengurangkan rintangan air.

4. Keluli mangan tinggi vs. Bahan lain

Bagaimana keluli ini timbul terhadap aloi biasa yang lain? Jadual di bawah menunjukkan perbezaan utama:

| Bahan | Kekerasan awal (Hb) | Keupayaan mengeras kerja | Kesan ketangguhan (J) | Kos (vs. Keluli mangan yang tinggi) | Terbaik untuk |

| Keluli mangan yang tinggi | 180-220 | Cemerlang | ≥200 | 100% | Penghancur batu, Bola pengisaran, Roda Keretapi |

| Keluli karbon rendah | 120-150 | Miskin | 50-100 | 50% | Bahagian tekanan rendah (kuku, kurungan) |

| Keluli aloi rendah | 200-250 | Adil | 100-150 | 70% | Rasuk pembinaan, Jentera Umum |

| Keluli tahan karat (304) | 180-200 | Miskin | 200-300 | 250% | Kitchenware, alat perubatan |

| Keluli karbon tinggi | 250-300 | Adil | 20-50 | 80% | Alat pemotongan, mata air |

| Alat keluli (D2) | 550-600 | Miskin | 15-30 | 300% | Ketepatan mati, Alat pemotongan |

Takeaways utama

- vs. Keluli karbon rendah: Keluli mangan tinggi adalah 2x lebih sukar dan mempunyai pengerasan kerja yang sangat baik -anda kos untuk bahagian yang perlu menentang kesan.

- vs. Keluli tahan karat: Ia lebih murah dan lebih baik dalam mengendalikan haus/kesan, tetapi kurang tahan kakisan-lebih baik untuk perlombongan kering/basah, Bukan tetapan laut yang tulen.

- vs. Keluli karbon tinggi: Ia jauh lebih sukar (10x ketangguhan kesan yang lebih tinggi) tetapi kurang keras pada mulanya -sempurna untuk pekerjaan di mana kesan, Bukan hanya memotong, adalah kunci.

5. Perspektif Teknologi Yigu mengenai Keluli Mangan Tinggi

Di Yigu Technology, Kami melihat keluli mangan tinggi sebagai penukar permainan untuk industri yang memakai tinggi. Kerja yang unik dan ketangguhan menyelesaikan masalah kesakitan terbesar pelanggan kami -penggantian bahagian yang lancar dalam perlombongan dan kereta api. Kami mengesyorkan gred yang disesuaikan: 12-14% MN untuk penghancur batu, dan gred MN-CR-NI untuk persekitaran perlombongan sejuk. Kami juga mengoptimumkan rawatan haba (Penyepuh ketepatan) untuk memaksimumkan pengerasan kerja, Membantu pelanggan mengurangkan kos penyelenggaraan oleh 40%+. Untuk kegunaan marin, Kami memasangkannya dengan salutan anti-karat untuk mengimbangi rintangan haus dan perlindungan karat.

Soalan Lazim Mengenai Keluli Mangan Tinggi

- Bolehkah keluli mangan tinggi dimesin dengan mudah?

Ia mulur tetapi bekerja keras dengan cepat -machining memerlukan alat tajam dan kelajuan pemotongan yang rendah. Penyepuh terlebih dahulu (melembutkan ke 180-220 Hb) menjadikan pemesinan lebih mudah. Elakkan pemesinan selepas kerja pengerasan -Taman akan membosankan dengan cepat.

- Adakah keluli mangan tinggi sesuai untuk persekitaran sejuk (di bawah 0 ° C.)?

Gred standard boleh menjadi rapuh di bawah -20 ° C. Untuk kawasan sejuk (Seperti perlombongan di Kanada), Pilih gred dengan Nikel (Dalam) atau Molybdenum (Mo)-Mereka menjaga ketangguhan hingga -40 ° C.

- Berapa lama keluli mangan tinggi bertahan berbanding keluli aloi rendah dalam penghancur batu?

Ia bertahan 2-3x lebih lama. Rahang penghancur keluli aloi rendah memerlukan penggantian setiap 2-3 bulan, Sementara rahang keluli mangan tinggi bertahan 6-9 Masa dan wang sebulan untuk penyelenggaraan.