Keluli struktur H1 adalah serba boleh, aloi berprestasi tinggi yang direka untuk menuntut industri di mana Rintangan kakisan yang sangat baik, kekuatan, dan kebolehkerjaan bersilang. Dengan teliti seimbang Komposisi kimia-Dengan penambahan kromium yang disasarkan, Molybdenum, dan vanadium -menetapkannya selain keluli standard, menjadikannya pilihan utama untuk komponen aeroangkasa, Peranti perubatan, dan peralatan pemprosesan kimia. Dalam panduan ini, Kami akan memecahkan ciri -ciri utamanya, Penggunaan dunia nyata, proses pembuatan, dan bagaimana ia dibandingkan dengan bahan lain, Membantu anda memilihnya untuk projek yang menuntut kebolehpercayaan dan fleksibiliti.

1. Ciri -ciri Bahan Kunci Keluli Struktur H1

Prestasi struktur keluli H1 berpunca dari kejuruteraan yang tepat Komposisi kimia, yang membentuk teguhnya sifat mekanikal, konsisten sifat fizikal, dan ciri -ciri kerja praktikal.

Komposisi kimia

Formula H1 dioptimumkan untuk keseimbangan rintangan kakisan, kekuatan, dan kebolehkerjaan, dengan elemen utama termasuk:

- Kandungan karbon: 0.15-0.25% (Baki kekuatan dan kebolehkalasan -cukup rendah untuk mengelakkan kelembutan, Cukup tinggi untuk aplikasi bearing beban)

- Kandungan kromium: 16-18% (membentuk lapisan oksida pelindung untuk Rintangan kakisan yang sangat baik dan meningkatkan kebolehkerjaan)

- Kandungan mangan: 0.5-1.0% (meningkatkan kekuatan tegangan dan kebolehkerjaan tanpa mengurangkan kemuluran)

- Kandungan silikon: 0.3-0.6% (AIDS dalam deoksidasi semasa pembuatan dan meningkatkan kestabilan suhu tinggi)

- Kandungan fosforus: ≤0.04% (dikawal ketat untuk mengelakkan kelembutan sejuk, kritikal untuk aplikasi suhu rendah)

- Kandungan sulfur: ≤0.03% (ultra-rendah untuk mengekalkan ketangguhan dan mengelakkan retak semasa membentuk atau mengimpal)

- Kandungan Molybdenum: 2.0-2.5% (Meningkatkan Rintangan kakisan dalam persekitaran yang teruk dan meningkatkan kekuatan suhu tinggi)

- Kandungan vanadium: 0.1-0.3% (Menapis saiz bijian, meningkatkan ketahanan kekuatan dan keletihan)

Sifat fizikal

| Harta | Nilai tipikal untuk keluli struktur H1 |

| Ketumpatan | ~ 7.85 g/cm³ |

| Kekonduksian terma | ~ 17 w/(m · k) (pada 20 ° C -lebih tinggi daripada keluli karbon, memerlukan pemanasan terkawal semasa pemprosesan) |

| Kapasiti haba tertentu | ~ 0.48 kJ/(kg · k) (pada 20 ° C.) |

| Pekali pengembangan haba | ~ 16 x 10⁻⁶/° C. (20-500° C -Minimizes distorsi semasa rawatan haba) |

| Sifat magnet | Lemah magnet (Ferritic-Austenitic Hibrid-Lower Magnetism daripada Standard Carbon Steels, Sesuai untuk aplikasi sensitif) |

| Kebolehtelapan magnet yang rendah | Ya (mengurangkan gangguan dengan peralatan elektronik, Kritikal untuk peranti aeroangkasa dan perubatan) |

Sifat mekanikal

Selepas rawatan haba standard (Penyelesaian Penyepuh + pembiakan), H1 menyampaikan prestasi yang boleh dipercayai untuk kegunaan pelbagai industri:

- Kekuatan tegangan: ~ 700-800 MPa (lebih tinggi daripada keluli tahan karat austenit seperti 304, Sesuai untuk komponen beban)

- Kekuatan hasil: ~ 400-500 MPa (memastikan bahagian menentang ubah bentuk kekal di bawah penggunaan berat)

- Pemanjangan: ~ 25-30% (dalam 50 mm -kemuluran tinggi, membolehkan pembentukan kompleks untuk bahagian aeroangkasa atau perubatan)

- Kekerasan: 180-220 Brinell, 80-90 Rockwell b, 190-230 Vickers (boleh laras melalui pembajaan untuk keperluan khusus)

- Kekuatan keletihan: ~ 350-400 MPa (pada 10 ⁷ kitaran -ideal untuk bahagian -bahagian di bawah tekanan berulang, seperti komponen penggantungan automotif)

- Kesan ketangguhan: ~ 80-100 j (Pada suhu bilik -cukup tinggi untuk menahan retak dalam senario kesan sederhana, Seperti getaran jentera)

Sifat kritikal lain

- Rintangan kakisan yang sangat baik: Outperforms Standard 304 Asid tahan karat keluli tahan karat (Mis., Asid sulfurik), air masin, dan bahan kimia perindustrian, menjadikannya sesuai untuk pemprosesan kimia.

- Kebolehkerjaan yang baik: Lebih mudah untuk mesin daripada keluli tahan karat dupleks; Menggunakan alat karbida standard dengan memakai minimum (Mesin terbaik di Negeri Annealed).

- Kebolehkalasan: Kandungan karbon yang sangat baik dan aloi seimbang membolehkan kimpalan melalui Mig, TIG, atau kaedah tongkat tanpa memanaskan (Kritikal untuk kerja-kerja aeroangkasa atau pembinaan di tempat).

- Kebolehbaburan: Pemanjangan yang sangat baik -tinggi membolehkan menekan, membongkok, atau melukis jauh ke dalam bentuk yang kompleks (Mis., casing peranti perubatan atau tangki pemprosesan makanan).

- Kebolehtelapan magnet yang rendah: Mengurangkan gangguan dengan sensor atau peralatan elektronik, menjadikannya sesuai untuk instrumen aeroangkasa dan alat mri yang serasi.

2. Aplikasi dunia sebenar keluli struktur H1

Campuran H1 Rintangan kakisan yang sangat baik, kebolehkerjaan yang baik, dan kebolehtelapan magnet yang rendah menjadikannya sesuai untuk industri di mana prestasi dan fleksibiliti kritikal. Berikut adalah kegunaannya yang paling biasa:

Industri Aeroangkasa

- Komponen pesawat: Sensor enjin dan kabel kawalan Gunakan H1-Kebolehtelapan magnet yang rendah mengelakkan campur tangan dengan sistem navigasi, dan rintangan kakisan menahan kelembapan ketinggian tinggi.

- Pengikat: Bolt dan skru dalam kabin pesawat Gunakan H1 -Exength menyokong beban struktur, dan ketahanan terhadap kakisan bahan api jet memanjangkan jangka hayat.

- Gear pendaratan: Kecil, bahagian kritikal (Mis., bushings) Gunakan H1 -Kecacatan mengendalikan kesan pendaratan, dan rintangan kakisan menentang hujan dan garam jalan raya.

Contoh kes: Pengeluar aeroangkasa diganti 304 Keluli tahan karat dengan H1 untuk sensor enjin pesawat. Sensor H1 tidak menunjukkan kakisan selepas 5,000 jam penerbangan (vs. 3,000 jam untuk 304) dan mengurangkan gangguan elektronik sebanyak 40% -ketepatan sensor yang membuktikan dan memotong kos penyelenggaraan oleh $200,000 setiap tahun.

Industri automotif

- Komponen berprestasi tinggi: Injap Enjin Perlumbaan Gunakan kekuatan suhu tinggi H1-High (sehingga 600 ° C.) mengendalikan haba enjin yang melampau, dan rintangan kakisan menentang kemerosotan minyak.

- Sistem ekzos: Ekzos Kereta Mewah Gunakan H1 -Resist Rust dari Hujan dan Garam Jalan, dan mengekalkan kemasan yang digilap lebih lama daripada keluli tahan karat standard.

- Komponen penggantungan: Pautan penggantungan kereta mewah Gunakan H1-Henteng menyokong beban berat, dan rintangan keletihan menahan getaran jalan berulang.

Makanan, Minuman & Industri farmaseutikal

- Industri Makanan dan Minuman: Peralatan pemprosesan (Mis., Juicers buah) dan tangki simpanan menggunakan H1-Rintangan kakisan yang sangat baik menentang asid makanan (Mis., Citrus), dan permukaan licin (selepas electropolishing) mencegah pembentukan bakteria, Memenuhi piawaian FDA.

- Industri farmaseutikal: Kapal pencampuran steril dan penekan pil menggunakan H1 -mudah untuk dibersihkan, menahan kakisan dari bahan kimia, dan Kebolehtelapan magnet yang rendah mengelakkan campur tangan dengan alat kawalan kualiti elektronik.

Industri perubatan

- Instrumen pembedahan: Forsep dan scalpel pembedahan ketepatan menggunakan H1-Rintangan kakisan yang sangat baik menahan pensterilan autoklaf, dan Kebolehtelapan magnet yang rendah menjadikannya serasi dengan mesin MRI.

- Peranti perubatan: Pam insulin dan perumahan kateter menggunakan H1 -Biocompatibility (Tiada unsur toksik) memastikan keselamatan untuk hubungan kulit, dan formabiliti membolehkan pengurangan komponen.

Industri pemprosesan kimia

- Tangki simpanan: Tangki memegang asid (Mis., asid hidroklorik) Gunakan rintangan korosi H1 menghalang kebocoran, dan kekuatan mengendalikan simpanan tekanan tinggi.

- Sistem paip: Paip mengangkut cecair yang menghakis (Mis., soda kaustik) Gunakan kebolehkerjaan H1 -mengurangkan kekerapan penggantian, dan kebolehkalasan memudahkan pemasangan di tapak.

- Reaktor: Kapal tindak balas kimia menggunakan kekuatan suhu tinggi H1-tinggi mengendalikan tindak balas eksotermik, dan rintangan kakisan menentang kerosakan reaktan.

3. Teknik pembuatan untuk keluli struktur H1

Menghasilkan keluli struktur H1 memerlukan ketepatan untuk mengekalkan keseimbangan kimia dan sifat prestasi. Inilah proses terperinci:

1. Proses metalurgi (Kawalan Komposisi)

- Relau arka elektrik (EAF): Kaedah utama -keluli scrap, Chromium, Molybdenum, Vanadium, dan aloi lain dicairkan pada 1,650-1,750 ° C. Monitor sensor Komposisi kimia Untuk menjaga unsur -unsur dalam julat tetap H1 (Mis., 16-18% Chromium).

- Relau oksigen asas (Bof): Untuk besi besar-sebanyak besi dari relau letupan bercampur dengan keluli sekerap, Kemudian oksigen ditiup untuk menyesuaikan kandungan karbon. Aloi (Molybdenum, Vanadium) ditambah selepas bertiup untuk mengelakkan pengoksidaan.

2. Proses rolling

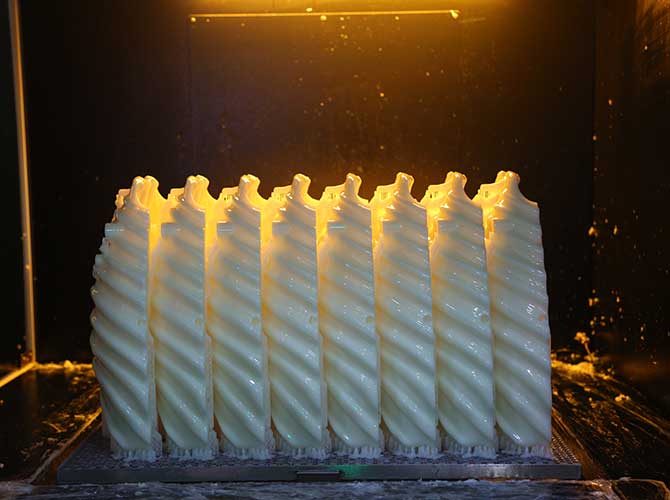

- Rolling panas: Aloi cair dilemparkan ke dalam papak, Dipanaskan hingga 1,100-1,200 ° C., dan dilancarkan ke bar, plat, atau lembaran. Hot Rolling Menapis Struktur Biji Dan Membentuk Bahan Untuk Bahagian Struktural Seperti Pengikat Aeroangkasa.

- Rolling sejuk: Digunakan untuk lembaran nipis (Mis., casing peranti perubatan)-Kemburan digulung pada suhu bilik untuk meningkatkan kemasan permukaan dan ketepatan dimensi. Rolling sejuk meningkatkan kekerasan, Jadi penyepuh berikut untuk memulihkan kebolehbaburan.

3. Rawatan haba (Memaksimumkan prestasi)

Rawatan haba H1 memberi tumpuan kepada mengimbangi rintangan kakisan dan kekuatan:

- Penyelesaian Penyepuh: Dipanaskan hingga 1,050-1,150 ° C dan diadakan untuk 30-60 minit, Kemudian air-quenched. Ini membuang precipitates yang tidak diingini (Mis., karbida), memulihkan Rintangan kakisan yang sangat baik dan kemuluran.

- Tekanan pelepasan tekanan: Dipanaskan hingga 800-900 ° C 1-2 jam, Kemudian disejukkan perlahan -lahan. Mengurangkan tekanan dalaman dari kimpalan atau pembentukan (Kritikal untuk komponen aeroangkasa untuk mengelakkan ubah bentuk).

- Pelindapkejutan dan pembajaan: Untuk keperluan kekuatan tinggi-dipanaskan hingga 820-860 ° C (austenitizing), dipadamkan dalam minyak untuk mengeras, kemudian marah pada 550-600 ° C. Ini meningkatkan kekuatan tegangan untuk 800 MPA (digunakan untuk bahagian penggantungan automotif).

4. Membentuk dan rawatan permukaan

- Kaedah membentuk:

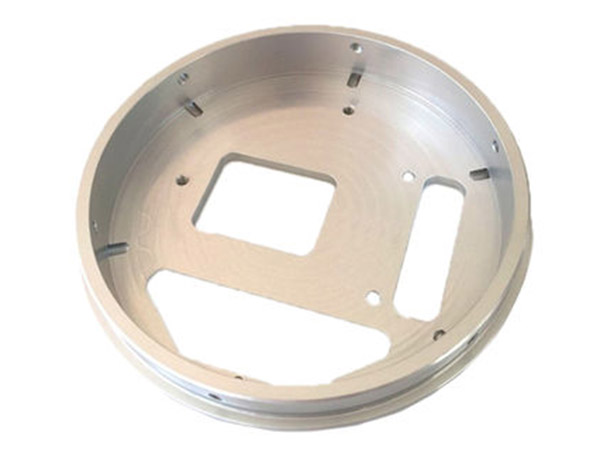

- Tekan pembentukan: Menggunakan tekanan hidraulik untuk membentuk plat H1 ke bahagian yang kompleks (Mis., Ketua tangki farmaseutikal)-Dada pada suhu bilik, Memanfaatkan kebolehbaburan H1 yang tinggi.

- Membongkok: Membuat sudut untuk kurungan aeroangkasa atau kelajuan lenturan yang dikawal oleh paip kimia mencegah retak, Terima kasih kepada pemanjangan yang tinggi.

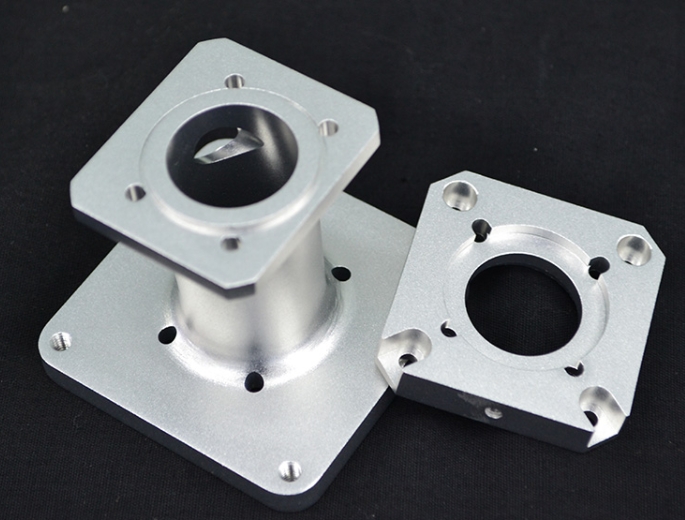

- Pemesinan: Kilang CNC dan Lathes membentuk H1 menjadi komponen ketepatan (Mis., Petua Instrumen Perubatan)-Musa alat karbida dengan penyejukan untuk mengekalkan ketepatan.

- Kimpalan: Kimpalan bahagian struktur di tempat (Mis., enjin pesawat terbang) Menggunakan kimpalan TIG dengan logam pengisi H1 -tidak perlu dipanaskan, menjimatkan masa pengeluaran.

- Rawatan permukaan:

- Acar: Dicelupkan dalam campuran asid nitrik-hydrofluoric untuk menghilangkan skala dari rolling panas-menghidupkan lapisan kromium oksida untuk Rintangan kakisan yang sangat baik.

- Passivation: Dirawat dengan asid nitrik untuk meningkatkan rintangan kakisan -kritikal untuk aplikasi laut atau kimia.

- Electropolishing: Untuk bahagian makanan/farmaseutikal/perubatan -mewujudkan lancar, permukaan tahan mikrob (membuang 5-10 μm bahan) dan meningkatkan biokompatibiliti.

5. Kawalan kualiti (Jaminan ketepatan)

- Ujian ultrasonik: Pemeriksaan untuk kecacatan dalaman (Mis., retak) di bahagian tebal seperti komponen gear pendaratan aeroangkasa.

- Ujian Radiografi: Memeriksa kimpalan untuk kelemahan (Mis., keliangan) untuk memastikan integriti struktur-kritikal untuk bahagian yang mengandungi tekanan seperti reaktor kimia.

- Ujian tegangan: Mengesahkan kekuatan tegangan (700-800 MPA) dan kekuatan hasil (400-500 MPA) untuk memenuhi spesifikasi H1.

- Analisis mikrostruktur: Mengkaji aloi di bawah mikroskop untuk mengesahkan struktur bijirin seragam -tidak ada fasa yang tidak diingini (Mis., beban ferit) yang dapat mengurangkan rintangan kakisan.

- Ujian Kebolehtelapan Magnetik: Mengukur gangguan magnet untuk memastikan Kebolehtelapan magnet yang rendah-Pritical untuk aplikasi aeroangkasa dan perubatan.

4. Kajian kes: H1 Struktur Keluli di Kapal Pencampuran Farmaseutikal

Sebuah syarikat farmaseutikal menggunakan 316L keluli tahan karat untuk kapal pencampuran steril tetapi menghadapi masalah dengan kakisan dari bahan kimia pembersih yang keras (Mis., Hidrogen peroksida) dan gangguan magnet dengan sensor elektronik. Mereka beralih ke keluli struktur H1, dengan hasil berikut:

- Rintangan kakisan: Kapal H1 tidak menunjukkan kerosakan selepas 2 Tahun Pembersihan Kimia Harian (vs. 316L kapal, yang memerlukan penggantian selepas 1 tahun kerana pitting)-Menghabungkan jangka hayat oleh 100%.

- Ketepatan sensor: H1's Kebolehtelapan magnet yang rendah Mengurangkan gangguan sensor oleh 60%, meningkatkan konsistensi batch dan mengurangkan sisa produk oleh 15%.

- Penjimatan kos: Syarikat itu disimpan $350,000 setiap tahun dengan menghapuskan penggantian kapal dan mengurangkan sisa -membenarkan 20% kos pendahuluan lebih tinggi H1.

5. H1 Struktur Keluli vs. Bahan lain

Bagaimana H1 dibandingkan dengan keluli tahan karat yang lain dan bahan berprestasi tinggi? Mari kita pecahkan dengan jadual terperinci:

| Bahan | Kos (vs. H1) | Kekuatan tegangan | Rintangan kakisan | Kebolehtelapan magnet | Kebolehkerjaan | Kebolehkalasan |

| H1 Struktur Keluli | Asas (100%) | 700-800 MPA | Cemerlang | Rendah | Baik | Sangat bagus |

| 304 Keluli tahan karat | 70% | 515 MPA | Baik | Sederhana | Baik | Cemerlang |

| 316L keluli tahan karat | 90% | 550-650 MPA | Sangat bagus | Sederhana | Baik | Cemerlang |

| Dupleks 2205 Keluli tahan karat | 120% | 620-800 MPA | Cemerlang | Tinggi | Adil | Baik |

| Aloi titanium (Ti-6al-4v) | 450% | 860 MPA | Cemerlang | Rendah | Miskin | Adil |

Kesesuaian aplikasi

- Komponen Aeroangkasa: H1 lebih baik daripada 304/316L (kekuatan yang lebih tinggi, Kebolehtelapan magnet yang lebih rendah) dan lebih murah daripada titanium -ideal untuk sensor dan pengikat.

- Kapal Farmaseutikal: H1 Outperforms 316L (rintangan kimia yang lebih baik) dan dupleks 2205 (gangguan magnet yang lebih rendah)-Sesuai untuk pemprosesan steril.

- Peranti perubatan: H1 lebih tinggi daripada 316L (MRI-serasi, Kebolehtelapan magnet yang lebih rendah) dan lebih murah daripada titanium -selamat untuk alat pembedahan.

- Pemprosesan kimia: H1 mengimbangi rintangan kakisan (Dupleks yang sepadan 2205) dan kebolehkerjaan (lebih baik daripada dupleks)-Cost-effective untuk tangki dan paip.

Pandangan Teknologi Yigu mengenai Keluli Struktur H1

Di Yigu Technology, kita melihat H1 sebagai serba boleh, Penyelesaian bernilai tinggi untuk keperluan pelbagai industri. Itu Rintangan kakisan yang sangat baik, Kebolehtelapan magnet yang rendah, dan kebolehkerjaan seimbang menjadikannya sesuai untuk aeroangkasa kami, perubatan, dan pelanggan farmaseutikal. Kami sering mengesyorkan H1 untuk komponen ketepatan seperti sensor pesawat, Peranti perubatan, dan tangki kimia -di mana ia melebihi 304/316L (kekuatan yang lebih tinggi, gangguan yang lebih rendah) dan memberikan nilai yang lebih baik daripada titanium. Walaupun ia lebih mahal di pendahuluan, jangka hayatnya yang panjang dan penyelenggaraan berkurangan sejajar dengan matlamat kami untuk mampan, penyelesaian yang boleh dipercayai.

Soalan Lazim

1. Adakah H1 Struktur MRI STRUKET MRI?

Ya -H1 mempunyai Kebolehtelapan magnet yang rendah, yang meminimumkan gangguan dengan mesin MRI. Ini menjadikannya sesuai untuk peranti perubatan (Mis., alat pembedahan, sensor yang boleh ditanam) digunakan dalam suite MRI, tidak seperti keluli tahan karat standard seperti 304 atau 316L (yang mempunyai kebolehtelapan magnet yang lebih tinggi).

2. Bolehkah keluli struktur H1 digunakan dalam persekitaran air masin?

Sudah tentu. H1's Rintangan kakisan yang sangat baik (dari kandungan kromium tinggi dan molibdenum) Menentang Pitting Awam dan Karat. Ia adalah pilihan yang lebih baik daripada 304 Keluli tahan karat untuk aplikasi laut (Mis., Komponen bot, Sensor luar pesisir) dan memerlukan kurang penyelenggaraan daripada keluli karbon.

3. Bagaimana H1 dibandingkan dengan 316L untuk peralatan farmaseutikal?

H1 mempunyai rintangan kakisan kimia yang lebih baik daripada 316L (menahan ejen pembersih yang lebih keras seperti hidrogen peroksida) dan Kebolehtelapan magnet yang rendah (mengelakkan gangguan sensor). 316L lebih murah tetapi memerlukan penggantian yang lebih kerap dan boleh mengganggu alat kawalan kualiti elektronik-H1 bernilai premium untuk kebolehpercayaan jangka panjang.