Sekiranya anda bekerja di industri seperti membuat alat, Automotif, atau aeroangkasa, anda mungkin pernah mendengarDalam 1.2379 alat keluli. Aloi berprestasi tinggi ini adalah pilihan utama untuk menuntut aplikasi di mana kekerasan, Pakai rintangan, dan ketahanan paling penting. Tetapi apa sebenarnya yang menjadikannya menonjol? Dalam panduan ini, Kami akan memecah sifat utamanya, Penggunaan dunia nyata, Kaedah pembuatan, Dan bagaimana ia dibandingkan dengan bahan lain -jadi anda boleh memutuskan sama ada sesuai untuk projek anda.

1. Sifat bahan en 1.2379 Alat keluli

Prestasi EN 1.2379 bermula dengan komposisi seimbang dan sifat uniknya. Mari kita pecahkan ini ke dalam tiga kategori utama:

1.1 Komposisi kimia

Solek kimia en 1.2379 adalah apa yang memberikan kekuatan dan rintangannya. Di bawah adalah jadual julat elemen yang biasa (Setiap piawaian):

| Elemen | Julat Kandungan (%) | Peranan dalam aloi |

|---|---|---|

| Karbon (C) | 1.40 - 1.60 | Meningkatkan kekerasan dan rintangan haus; penting untuk prestasi alat. |

| Mangan (Mn) | 0.30 - 0.60 | Meningkatkan kebolehkerjaan dan mengurangkan kelembutan semasa rawatan haba. |

| Silikon (Dan) | 0.15 - 0.35 | Meningkatkan kekuatan dan rintangan pengoksidaan pada suhu tinggi. |

| Chromium (Cr) | 11.50 - 13.00 | Memberi rintangan kakisan dan membantu membentuk karbida keras untuk perlindungan haus. |

| Molybdenum (Mo) | 0.40 - 0.60 | Meningkatkan kekuatan ketangguhan dan suhu tinggi; menghalang pertumbuhan bijirin. |

| Vanadium (V) | 0.10 - 0.30 | Membentuk karbida vanadium keras, Meningkatkan rintangan haus dan pengekalan kelebihan. |

| Sulfur (S) | ≤ 0.030 | Terus rendah untuk mengelakkan mengurangkan ketangguhan dan kemuluran. |

| Fosforus (P) | ≤ 0.030 | Diminimumkan untuk mengelakkan kelembutan, Terutama dalam keadaan sejuk. |

1.2 Sifat fizikal

Ciri -ciri ini mempengaruhi bagaimana en 1.2379 berkelakuan dalam persekitaran yang berbeza (Mis., haba, tekanan). Semua nilai diukur pada suhu bilik melainkan jika dinyatakan:

- Ketumpatan: 7.75 g/cm³ (Sama dengan kebanyakan keluli alat, menjadikannya mudah untuk mesin dengan berat standard).

- Titik lebur: 1450 - 1510 ° C. (cukup tinggi untuk menahan proses kerja panas seperti penempaan).

- Kekonduksian terma: 25 W/(m · k) (lebih rendah daripada keluli karbon, Oleh itu, ia memanaskan perlahan -perlahan untuk rawatan haba terkawal).

- Pekali pengembangan haba: 11.5 × 10⁻⁶/° C. (dari 20 ke 500 ° C.; pengembangan yang rendah bermaksud kurang meledingkan semasa penyejukan).

- Kapasiti haba tertentu: 460 J/(kg · k) (Cekap menyimpan dan melepaskan haba, berguna untuk alat yang mengendalikan kitaran pemanasan berulang).

1.3 Sifat mekanikal

Sifat mekanikal menentukan bagaimana en 1.2379 melakukan di bawah tekanan. Nilai -nilai ini adalah tipikal selepas rawatan haba standard (pelindapkejutan + membingungkan di 180 ° C.):

| Harta | Nilai tipikal | Standard ujian | Kenapa pentingnya |

|---|---|---|---|

| Kekerasan (HRC) | 58 - 62 | Dalam ISO 6508 | Kekerasan tinggi bermaksud alat mengekalkan kelebihannya dan tahan memakai (Kritikal untuk memotong alat). |

| Kekuatan tegangan | ≥ 2000 MPA | Dalam ISO 6892 | Boleh mengendalikan daya menarik tinggi tanpa memecahkan -ideal untuk bahagian mesin di bawah beban. |

| Kekuatan hasil | ≥ 1800 MPA | Dalam ISO 6892 | Menentang ubah bentuk kekal, Oleh itu, alat menyimpan bentuknya semasa digunakan. |

| Pemanjangan | ≤ 3% | Dalam ISO 6892 | Kemuluran yang rendah (dijangka untuk keluli alat keras; Perdagangan untuk kekerasan yang tinggi). |

| Kesan ketangguhan (Charpy v-notch) | ≥ 15 J (pada 20 ° C.) | Dalam ISO 148-1 | Ketangguhan Sederhana-Avoids patah rapuh dalam aplikasi sejuk atau terkejut. |

| Kekuatan keletihan | ~ 800 MPa (10⁷ kitaran) | Dalam ISO 13003 | Menahan kegagalan daripada tekanan berulang (kunci untuk alat yang digunakan dalam pembuatan kitaran tinggi). |

1.4 Sifat lain

- Rintangan kakisan: Baik (Terima kasih kepada kandungan kromium yang tinggi). Ia menentang karat dalam persekitaran yang ringan (Mis., Udara bengkel) tetapi tidak sepenuhnya tahan tahan lama pendedahan berpanjangan kepada bahan kimia yang kuat.

- Pakai rintangan: Cemerlang. Gabungan karbon dan kromium membentuk karbida keras yang melindungi daripada memakai kasar (Sesuai untuk Alat Mati dan Pemotongan).

- Kebolehkerjaan: Adil. Kekerasan yang tinggi menjadikannya lebih sukar untuk mesin daripada keluli karbon rendah, tetapi rawatan pra-panas (Penyepuh ke HRC 22-28) Meningkatkan kebolehkerjaan.

- Hardenability: Sangat bagus. Ia boleh dikeraskan secara merata di bahagian tebal (hingga 50 mm), Alat yang begitu besar mengekalkan prestasi yang konsisten.

2. Aplikasi en 1.2379 Alat keluli

Campuran kekerasan EN 1.2379, Pakai rintangan, dan ketangguhan menjadikannya serba boleh. Berikut adalah kegunaannya yang paling biasa, dengan contoh dunia nyata:

2.1 Alat pemotongan

- Contoh: Kilang akhir, latihan, paip, dan broach untuk logam pemesinan (Mis., aluminium, keluli).

- Kenapa ia berfungsi: Kekerasan HRC yang tinggi (58-62) menyimpan tepi tajam, Walaupun selepas beratus -ratus luka. Kajian kes dari pengeluar alat Jerman mendapati bahawa en 1.2379 Kilang akhir berlangsung 30% lebih lama daripada yang diperbuat daripada keluli berkelajuan tinggi standard (HSS) Semasa memotong keluli tahan karat.

2.2 Mati dan acuan

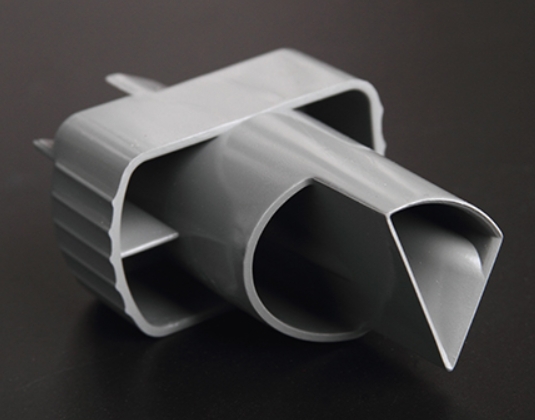

- Contoh: Stamping sejuk mati (untuk membuat bahagian logam seperti kurungan automotif), Penyemperitan mati (untuk profil aluminium), dan acuan suntikan plastik (Untuk bahagian volum tinggi).

- Kenapa ia berfungsi: Pakai rintangan menghalang kemerosotan mati, Walaupun kebolehkerjaan yang baik memastikan prestasi di seluruh saiz mati yang besar. Pembekal automotif Turki melaporkan bahawa en 1.2379 Stamping mati mengurangkan kos penyelenggaraan oleh 25% berbanding dengan keluli karbon mati.

2.3 Bahagian mesin

- Contoh: Gigi gear, camshafts, dan komponen injap untuk jentera perindustrian.

- Kenapa ia berfungsi: Kekuatan tegangan tinggi dan rintangan keletihan mengendalikan beban dan tekanan yang berterusan. Pembuat jentera Belanda menggunakan en 1.2379 untuk gigi gear dalam sistem penghantar, Dan bahagiannya bertahan 2x lebih lama daripada alternatif keluli aloi.

2.4 Komponen automotif dan aeroangkasa

- Contoh: Injap enjin (Automotif) dan bilah turbin (Aplikasi Aeroangkasa Kecil).

- Kenapa ia berfungsi: Bertolak ansur dengan suhu tinggi (hingga 300 ° C.) tanpa kehilangan kekuatan. Pembuat bahagian auto Itali yang diuji en 1.2379 injap dalam enjin diesel dan mendapati mereka bertahan 50,000+ jam operasi tanpa kegagalan.

3. Teknik pembuatan untuk en 1.2379 Alat keluli

Bertukar satu 1.2379 ke bahagian yang boleh digunakan memerlukan pemprosesan yang teliti. Berikut adalah pecahan langkah-demi-langkah teknik utama:

- Lebur: Bahan mentah (besi, Karbon, Chromium, dll.) cair di relau arka elektrik (EAF) pada 1500-1600 ° C.. Ini memastikan pencampuran unsur seragam.

- Casting: Keluli cair dicurahkan ke dalam acuan untuk membentuk jongkong (blok besar) atau bahagian berhampiran-net. Penyejukan perlahan menghalang keretakan dalaman.

- Menunaikan: Jongkong dipanaskan hingga 1100-1200 ° C dan ditekan/dibelasah menjadi bentuk (Mis., kosong). Menambah meningkatkan struktur bijirin, menjadikan keluli lebih kuat.

- Rawatan haba: Kitaran standard langkah paling kritikal:

- Penyepuhlindapan: Panaskan hingga 800-850 ° C, Tahan selama 2-4 jam, sejuk perlahan -lahan. Melembutkan keluli (HRC 22-28) untuk pemesinan.

- Pelindapkejutan: Panaskan hingga 950-1050 ° C, Tahan selama 1-2 jam, menghilangkan minyak. Mengeras keluli ke HRC 60-63.

- Pembiakan: Panaskan semula hingga 180-250 ° C, Tahan selama 1-3 jam, sejuk. Mengurangkan kelembutan dan menetapkan kekerasan akhir (HRC 58-62).

- Pengisaran: Selepas rawatan haba, Bahagian adalah tanah dengan dimensi yang tepat (Mis., 0.001 toleransi mm untuk memotong alat). Ini menghilangkan kecacatan permukaan dan meningkatkan penamat.

- Pemesinan: Penggerudian, penggilingan, atau berpaling (dilakukan sebelum pelindapkejutan, Apabila keluli lembut). Alat karbida disyorkan untuk hasil terbaik.

- Rawatan permukaan: Langkah pilihan seperti nitriding (menambah lapisan permukaan keras) atau salutan (Mis., Timah) untuk meningkatkan rintangan haus lebih jauh.

4. Kajian kes: Dalam 1.2379 dalam setem sejuk mati

Pembekal automotif Eropah menghadapi masalah: Stamping keluli karbon mereka mati untuk membuat engsel pintu memakai setiap 100,000 bahagian, menuju ke waktu yang kerap. Mereka beralih ke en 1.2379, Dan inilah yang berlaku:

- Proses: Yang mati dipalsukan, Annealed (HRC 25), machined to shape, dipadamkan (1000 ° C.), marah (200 ° C.), dan tanah untuk toleransi.

- Hasilnya:

- Kehidupan mati meningkat kepada 350,000 bahagian (250% peningkatan).

- Kos penyelenggaraan dijatuhkan oleh 40% (kurang mati perubahan).

- Kualiti bahagian bertambah baik: kurang burrs (Terima kasih kepada kekerasan seragam EN 1.2379).

- Kenapa ia berfungsi: Kandungan kromium tinggi aloi membentuk karbida keras yang melawan haus kasar dari engsel keluli, sementara ketangguhannya menghalang kerongkongan semasa mencetuskan.

5. Dalam 1.2379 vs. Bahan lain

Bagaimana dan 1.2379 tumpukan terhadap alternatif biasa? Mari bandingkan sifat utama:

| Bahan | Kekerasan (HRC) | Pakai rintangan | Rintangan kakisan | Kos (vs. Dalam 1.2379) | Terbaik untuk |

|---|---|---|---|---|---|

| Dalam 1.2379 Alat keluli | 58 - 62 | Cemerlang | Baik | 100% | Alat pemotongan, sejuk mati |

| Keluli berkelajuan tinggi (HSS) | 60 - 65 | Sangat bagus | Miskin | 80% | Pemotongan berkelajuan tinggi (Mis., penggilingan) |

| Keluli tahan karat (304) | 20 - 25 | Miskin | Cemerlang | 120% | Bahagian yang rawan kakisan (Bukan alat) |

| Keluli karbon (1095) | 55 - 60 | Baik | Miskin | 50% | Alat kos rendah (Aplikasi Wear Rendah) |

| Keluli aloi (4140) | 30 - 40 | Adil | Adil | 70% | Bahagian struktur (Bukan alat) |

Takeaway Utama: Dalam 1.2379 menawarkan keseimbangan kekerasan yang lebih baik, Pakai rintangan, dan ketahanan kakisan daripada karbon atau keluli aloi -tanpa kos tinggi beberapa gred HSS khusus.

Pandangan Teknologi Yigu mengenai EN 1.2379 Alat keluli

Di Yigu Technology, Kami telah melihat secara langsung bagaimana en 1.2379 menyelesaikan cabaran perkakas yang paling mendesak pelanggan kami. Keupayaannya untuk menggabungkan kekerasan yang tinggi dengan ketangguhan menjadikannya pilihan yang boleh dipercayai untuk industri seperti automotif dan aeroangkasa, di mana downtime dan kualiti bahagian adalah kritikal. Kami sering mengesyorkannya untuk stamping sejuk mati dan alat pemotongan ketepatan, Memandangkan ia memberikan hayat perkhidmatan yang panjang dan prestasi yang konsisten -membantu pelanggan mengurangkan kos dan meningkatkan kecekapan. Untuk projek yang memerlukan rintangan kakisan tambahan, Kami memasangkannya dengan proses nitriding proprietari kami untuk meningkatkan ketahanannya.

Soalan Lazim mengenai En 1.2379 Alat keluli

1. Boleh masuk 1.2379 digunakan untuk aplikasi kerja panas (Mis., Hot forging mati)?

Tidak, Dalam 1.2379 direka untuk penggunaan suhu sejuk atau sederhana (hingga 300 ° C.). Untuk kerja panas (suhu > 500 ° C.), Pilih keluli alat kerja panas seperti en 1.2344, yang mempunyai kekuatan suhu tinggi yang lebih baik.

2. Bagaimana saya mesin en 1.2379 berkesan?

Mesin dan 1,2379sebelum pelindapkejutan (Apabila ia disebarkan ke HRC 22-28). Gunakan alat pemotongan karbida dengan kelajuan pemotongan yang tinggi (100-150 m/min untuk penggilingan) dan kadar suapan yang rendah (0.1-0.2 mm/rev) Untuk mengelakkan pakaian alat. Selepas pelindapkejutan, hanya grind atau edm (pemesinan pelepasan elektrik) disyorkan.

3. Adalah dan 1.2379 magnet?

Ya, Seperti kebanyakan keluli alat, Dalam 1.2379 adalah ferromagnet (tertarik dengan magnet). Ini kerana ia mengandungi besi dan tidak mempunyai cukup nikel (elemen bukan magnet) menjadi austenitic (bukan magnet).