Industri automotif sentiasa berlumba untuk berinovasi -sama ada ia meningkatkan kecekapan bahan api, meningkatkan keselamatan, atau melancarkan kenderaan elektrik (Evs) lebih cepat. Dalam persekitaran yang pantas ini, 3D prototaip bercetak telah menjadi senjata rahsia bagi jurutera dan pereka. Tidak seperti kaedah pembuatan tradisional (yang perlahan dan tegar untuk ujian batch kecil), 3D Percetakan menjadikan reka bentuk digital menjadi bahagian fizikal dalam beberapa jam, Membiarkan pasukan meleleh dengan cepat dan menyelesaikan masalah lebih awal.

Dalam panduan ini, Kami akan memecahkan aplikasi utama prototaip bercetak 3D dalam pembangunan automotif, Kongsi kajian dan data kes dunia sebenar, dan terangkan bagaimana teknologi ini menyelesaikan masalah kesakitan industri yang biasa. Matlamat kami adalah untuk membantu profesional automotif memanfaatkan percetakan 3D untuk mempercepatkan 研发 (R&D), mengurangkan kos, dan memacu inovasi.

1. Supercharge r&Kecekapan d: Dari reka bentuk hingga prototaip dalam beberapa hari

Kelebihan terbesar 3D prototaip bercetak dalam automotif r&D adalah kelajuan. Kaedah tradisional seperti pemesinan CNC atau pengacuan suntikan boleh mengambil masa 2-4 minggu untuk membuat prototaip tunggal. 3D Percetakan (juga dipanggil prototaip pesat) memotong kali ini ke 4-48 jam- Pasukan yang menguji lebih banyak reka bentuk dan berulang lebih cepat.

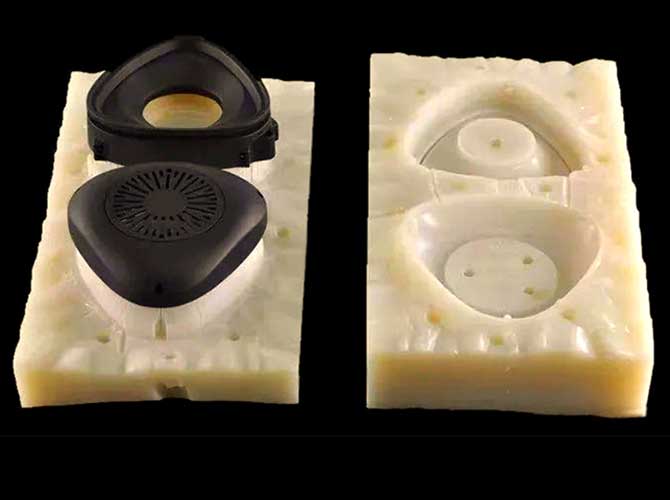

- Bagaimana ia berfungsi: Muat naik CAD (Reka bentuk bantuan komputer) fail ke pencetak 3D, pilih bahan (Mis., Abs, PLA, atau logam), dan mula mencetak. Pencetak membina lapisan bahagian mengikut lapisan, Jadi tidak perlu alat atau acuan mahal.

- Impak yang disokong data: A 2024 Tinjauan oleh Forum Inovasi Automotif mendapati bahawa 82% pengeluar kereta menggunakan percetakan 3D mengurangkan r mereka&D kitaran oleh 30-50%. Contohnya, pembuat kereta Eropah memotong masa untuk prototaip stereng baru dari 3 minggu (Pemesinan CNC) ke 2 hari (3D Percetakan)-Membuat mereka menguji 5 Varian reka bentuk pada masa yang pernah diambil untuk menguji 1.

- Untuk hujungnya: Untuk "pemeriksaan konsep" peringkat awal (Mis., menguji bentuk papan pemuka), Gunakan bahan PLA kos rendah. Untuk ujian fungsional, beralih ke abs atau nilon tahan lama untuk meniru bahagian pengeluaran.

2. Memandu ringan: Meningkatkan kecekapan bahan bakar dan mengurangkan pelepasan

Ringan sangat penting untuk kereta moden - semua 10% pengurangan berat badan meningkatkan kecekapan bahan api oleh 5-8% (setiap U.S.. Jabatan Tenaga). 3D Percetakan membolehkan jurutera merancang dan menguji bahagian ringan yang mustahil dengan pembuatan tradisional.

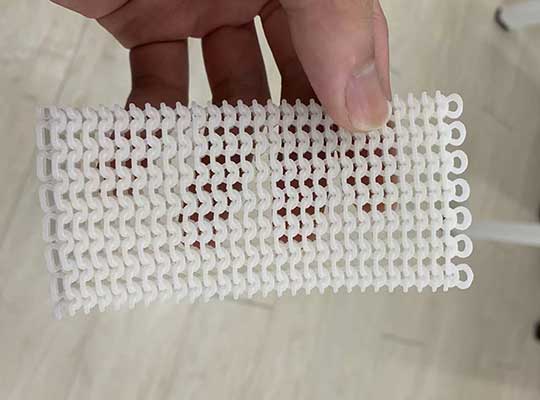

- Kebebasan reka bentuk: 3D Percetakan menyokong kompleks, struktur seperti kekisi (Corak sarang lebah, contohnya) yang kuat tetapi ultra-cahaya. Struktur ini menghilangkan bahan yang tidak perlu tanpa mengorbankan kekuatan.

- Contoh dunia nyata: BMW digunakan prototaip bercetak 3D untuk menguji bahagian aloi aluminium ringan untuk kereta elektrik i3. Komponen penggantungan bercetak 3D adalah 15% lebih ringan daripada versi yang dibuat secara tradisional. Selepas ujian, BMW mengadopsi reka bentuk untuk pengeluaran, memotong berat keseluruhan kereta dengan 8kg dan meningkatkan julatnya dengan 12km.

- Fokus EV: Untuk kenderaan elektrik, ringan lebih penting lagi (ia memanjangkan hayat bateri). Pembuat EV Cina menggunakan percetakan 3D untuk prototaip plastik bertetulang serat karbon (CFRP) Dulang bateri -ujian 3 Reka bentuk ringan dalam 2 minggu. Reka bentuk akhir mengurangkan berat dulang oleh 20%, Membantu EV mencapai jarak lebih 25km.

3. Pembuatan bahagian kompleks: Elakkan had pembuatan tradisional

Kaedah tradisional seperti perjuangan pemutus atau pemesinan dengan bahagian -bahagian yang mempunyai bentuk yang rumit (Mis., Saluran melengkung, Potong, atau saluran dalaman). 3D Percetakan Excels di sini - ia boleh membuat kompleks, Prototaip satu keping yang memerlukan pelbagai bahagian yang dipasang dengan kaedah tradisional.

Bahagian automotif kompleks biasa yang dibuat dengan prototaip bercetak 3D termasuk:

- Dalaman automotif: Ventilasi udara melengkung, Sisipan papan pemuka tersuai, atau komponen bingkai tempat duduk dengan saluran pendawaian terbina dalam.

- Komponen enjin: Pengambilan manifold dengan laluan aliran kompleks (untuk meningkatkan pembakaran bahan api) atau kuali minyak dengan baffle dalaman.

- Perkakas: Jig adat, lekapan, atau bahagian mesin pelabelan yang digunakan dalam talian pemasangan.

Kajian kes: Ford ingin menguji manifold pengambilan enjin baru dengan laluan aliran dalaman yang dipintal (untuk meningkatkan prestasi). Pemesinan tradisional tidak dapat mewujudkan jalan tanpa memisahkan manifold ke dalam 3 bahagian (yang akan bocor). Menggunakan percetakan 3D (Teknologi SLA dengan resin suhu tinggi), Ford mencipta prototaip satu keping di 18 jam. Ujian menunjukkan aliran udara enjin yang lebih baik sebanyak 9%-ford kemudian menyesuaikannya untuk trak pikap F-150.

Berikut adalah jadual aplikasi bahagian yang kompleks, 3D Teknologi Percetakan, dan faedah:

| Jenis bahagian kompleks | 3D Teknologi Percetakan Digunakan | Faedah utama | Contoh Gunakan Kes |

| Ventilasi udara dalaman | SLA (Stereolithmicromography) | Menangkap lengkung dan tekstur halus | Ventilasi papan pemuka kereta mewah |

| Manifolds pengambilan enjin | FDM (Pemodelan pemendapan yang bersatu) dengan nilon | Rintangan haba dan kekuatan | Enjin kereta prestasi |

| Jig garis pemasangan | SLS (Sintering laser selektif) dengan poliamida | Ketahanan untuk kegunaan berulang | Alat pemasangan bateri EV |

4. Potong kos untuk prototaip batch kecil

Pembuatan tradisional bergantung pada acuan mahal (kos \(10,000- )50,000) Walaupun kumpulan kecil. 3D Percetakan menghapuskan kos acuan sepenuhnya-menjadikannya jauh lebih murah untuk prototaip batch kecil (1-100 bahagian).

- Contoh kerosakan kos: Permulaan yang membangunkan motosikal elektrik baru diperlukan 20 Prototaip modul kawalan handlebar tersuai.

- Kaedah tradisional (pengacuan suntikan): \(12,000 untuk acuan + \)50 setiap bahagian = $13,000 Jumlah.

- 3D Percetakan (FDM dengan ABS): \(30 setiap bahagian = \)600 Jumlah.

- Simpanan: 95%-Membuat dana permulaan semula permulaan ke dalam pembangunan bateri.

- Penjimatan kos tambahan: 3D Percetakan juga mengurangkan sisa bahan (ia hanya menggunakan bahan yang diperlukan untuk bahagian, vs. 20-30% sisa dengan pemesinan) dan mengurangkan kos logistik (bahagian boleh dicetak di lokasi, tidak perlu dihantar dari kilang luar negara).

5. Menguji dan mengesahkan prototaip: Menangkap kelemahan reka bentuk lebih awal

Sebelum pengeluaran besar -besaran, bahagian automotif mesti lulus ujian yang ketat (Mis., rintangan kesan, toleransi haba, atau sesuai dengan komponen lain). 3D Prototaip bercetak membolehkan pasukan menguji faktor -faktor ini awal -menghindari pengimbasan atau reka bentuk semula yang mahal pada awalnya.

Ujian prototaip biasa didayakan oleh percetakan 3D:

- Ujian sesuai: Periksa sama ada bahagian sejajar dengan komponen lain (Mis., Pemegang pintu bercetak 3D sesuai dengan selak pintu).

- Ujian fungsional: Simulasi penggunaan dunia nyata (Mis., membengkokkan lengan penggantungan bercetak 3D 10,000 Masa untuk menguji ketahanan).

- Ujian keselamatan: Menilai prestasi kemalangan (Mis., 3D Prototaip plastik dicetak dari kurungan bumper untuk simulasi kesan).

Contoh kritikal: Pembuat kereta Jepun menggunakan prototaip bercetak 3D untuk menguji rasuk impak sampingan baru untuk kereta padatnya. Prototaip bercetak 3D pertama gagal ujian kesan (ia terlalu membengkokkan). Pasukan menyesuaikan ketebalan rasuk dalam fail CAD dan mencetak prototaip baru dalam 6 jam. Prototaip kedua berlalu - menjimatkan syarikat dari a $2 Juta kelewatan pengeluaran (yang akan berlaku jika kecacatan itu ditangkap selepas carian).

6. Berinovasi dalam kenderaan tenaga baru (Nevs) dan pengeluaran bateri

3D Prototaip bercetak memacu inovasi dalam sektor NEV yang berkembang pesat-terutamanya untuk komponen yang berkaitan dengan bateri. Bateri adalah bahagian paling mahal dari EV, Jadi mengoptimumkan reka bentuk mereka (untuk keselamatan, Pelesapan haba,dan berat badan) adalah kunci.

Aplikasi NEV utama untuk prototaip bercetak 3D:

- Perumahan/dulang bateri: 3D Reka bentuk ujian prototaip bercetak yang meningkatkan pelesapan haba (Kritikal untuk mencegah bateri terlalu panas) dan perlindungan kemalangan.

- Pemegang sel bateri: Pemegang yang disesuaikan yang sesuai dengan bentuk sel yang unik (Mis., silinder vs. Sel Prismatik) dan mengurangkan berat badan.

- Mengecas komponen pelabuhan: Prototaip tahan lama, pelabuhan pengecasan tahan cuaca untuk pengisian cepat EV.

Kes terobosan: Tesla Menggunakan Percetakan 3D Untuk Prototaip Dulang Bateri Baru Untuk Modelnya Y. Dulang bercetak 3D mempunyai saluran penyejukan bersepadu (untuk menjaga bateri pada suhu yang optimum) dan ada 10% lebih ringan daripada reka bentuk asal. Ujian menunjukkan dulang yang lebih baik hayat bateri sebanyak 7%-tesla kini menggunakan versi reka bentuk yang diubah suai dalam gigafactoriesnya.

7. Perspektif Teknologi Yigu mengenai Prototaip Bercetak 3D dalam Automotif

Di Yigu Technology, Kami telah menyokong 150 Pelanggan Automotif -dari permulaan ke OEM Global -dengan penyelesaian prototaip bercetak 3D. Dari pengalaman kami, 3Nilai terbesar percetakan dalam automotif adalah keupayaannya untuk mengubah "bagaimana jika" menjadi "mari kita uji dengan cepat." Kami sering membantu pelanggan mengoptimumkan reka bentuk untuk ringan (Mis., mencadangkan struktur kekisi untuk bahagian penggantungan) dan pilih bahan yang betul (Mis., resin suhu tinggi untuk komponen enjin). Untuk pelanggan NEV, Kami memberi tumpuan kepada prototaip berkaitan bateri-membantu mereka mengurangkan berat dulang bateri sebanyak 10-20% dan meningkatkan kecekapan 散热. 3D Percetakan bukan sekadar alat; Ini cara untuk mempercepat inovasi automotif, Dan kami teruja untuk membantu pelanggan membentuk masa depan pergerakan elektrik dan mampan.

8. (Soalan Lazim)

Q1: Bahan apa yang paling biasa digunakan untuk prototaip automotif bercetak 3D?

Bahan teratas adalah:

- Abs: Tahan lama, tahan terhadap kesan, dan meniru banyak bahagian plastik pengeluaran (Hebat untuk komponen dalaman dan luaran).

- Nylon/Polyamide: Tahan haba dan kuat (Sesuai untuk bahagian enjin atau komponen bawah tanah).

- Plastik bertetulang serat karbon (CFRPS): Ringan dan ultra kuat (digunakan untuk dulang bateri NEV atau bahagian struktur).

- Logam (aluminium, Titanium): Untuk prototaip kekuatan tinggi (Mis., komponen penggantungan), Walaupun mereka lebih mahal daripada plastik.

S2: Bolehkah prototaip bercetak 3D digunakan untuk pengeluaran besar -besaran dalam automotif?

Percetakan No -3D terlalu lambat untuk pengeluaran besar -besaran (ia boleh menjadikan 1-10 bahagian sejam, vs. 100+ per jam dengan pencetakan suntikan). Walau bagaimanapun, Ia sesuai untuk prototaip pra-pengeluaran, Bahagian tersuai kecil (Mis., Penggantian kereta vintaj), atau kenderaan khusus yang rendah (Mis., Kereta perlumbaan).

Q3: Bagaimana kos prototaip bercetak 3D berbanding dengan kaedah tradisional untuk kelompok besar?

Untuk kelompok besar (500+ bahagian), Kaedah tradisional (pengacuan suntikan) lebih murah. Contohnya, satu kumpulan 1,000 Pemegang pintu plastik akan dikenakan biaya ~ (5 Sepanjang bahagian dengan pencetakan suntikan (selepas \)15,000 acuan) vs. $30 setiap bahagian dengan percetakan 3D. Tetapi untuk kelompok kecil (1-100 bahagian), 3D percetakan adalah 50-95% lebih murah (Tiada kos acuan).