Sekiranya anda memerlukan keluli alat yang mengendalikan suhu tinggi tanpa melanggar bank -berfikir panas penempaan mati, sisipan acuan plastik, atau alat stamping automotif ringan-Keluli alat AISI H11 adalah pilihan pintar. Sebagai keluli panas kromium-molybdenum, ia mengimbangi rintangan haba, ketangguhan, dan kemampuan, menjadikannya ruji untuk aplikasi suhu tinggi jarak pertengahan. Dalam panduan ini, Kami akan memecah sifat utamanya, Penggunaan dunia nyata, Bagaimana ia dibuat, dan bagaimana ia dibandingkan dengan bahan lain. Pada akhir, Anda akan tahu jika sesuai untuk keperluan perkakas kerja panas anda.

1. Sifat Bahan Keluli Alat AISI H11

Nilai Aisi H11 berasal dari komposisi dan sifat yang disesuaikan, Direka untuk suhu sehingga 550 ° C. Mari kita meneroka setiap kategori dalam istilah mudah:

Komposisi kimia

Theelemen aloi Di Aisi H11 bekerjasama untuk menahan haba dan memakai tanpa kos yang berlebihan. Berikut adalah kerosakan biasa dan peranan mereka:

| Elemen | Kandungan biasa | Peranan dalam prestasi AISI H11 |

|---|---|---|

| Karbon (C) | 0.30-0.40% | Memberikan kekerasan sederhana -cukup untuk kerja panas, tetapi tidak begitu banyak sehingga menjadi rapuh pada api yang tinggi. |

| Mangan (Mn) | 0.20-0.50% | Meningkatkan kebolehkerjaan dan memastikan tindak balas terhadap rawatan haba. |

| Fosforus (P) | ≤ 0.030% | Dipelihara rendah untuk mengelakkan keburukan -fosforus tinggi akan menyebabkan retak di bawah tekanan haba. |

| Sulfur (S) | ≤ 0.030% | Juga mengekalkan kelemahan struktur keluli pada suhu tinggi. |

| Chromium (Cr) | 4.75-5.50% | Meningkatkankebolehkerjaan panas dan rintangan haba -pengoksidaan aliran (karat dari panas) sehingga 550 ° C.. |

| Molybdenum (Mo) | 0.90-1.20% | Meningkatkan kekuatan suhu tinggi dan menghalang "pelindung suhu" (kelembutan dari pemanasan/penyejukan berulang). |

| Silikon (Dan) | 0.80-1.20% | Menguatkan keluli pada suhu tinggi dan meningkatkan ketahanan terhadap pembentukan oksida. |

| Vanadium (V) | ≤ 0.10% | Jarang ditambah -tidak seperti Aisi H13, H11 tidak memerlukan vanadium (Menjaga kos lebih rendah, tetapi sedikit mengurangkan rintangan haus). |

| Nikel (Dalam) | ≤ 0.25% | Hadir dalam jumlah jejak (jika sama sekali)-Merukadkan kesan minimum terhadap prestasi keseluruhan. |

Sifat fizikal

Ciri-ciri ini menggambarkan bagaimana AISI H11 berkelakuan dalam persekitaran suhu tinggi:

- Ketumpatan: ~ 7.85 g/cm³ (Sama seperti kebanyakan keluli -senang mengira berat alat untuk persediaan kerja panas).

- Kekonduksian terma: ~ 31 w/(m · k) (menghilangkan haba dengan baik, mencegah terlalu panas setempat di mati).

- Pekali pengembangan haba: ~ 11.8 × 10⁻⁶/° C. (meminimumkan warping apabila dipanaskan/disejukkan, Menyimpan alat tepat).

- Kapasiti haba tertentu: ~ 465 j/(kg · k) (menyerap dan melepaskan haba secara merata, mengurangkan tekanan haba).

- Sifat magnet: Ferromagnet (berfungsi dengan pemegang alat magnetik, walaupun pada suhu sederhana).

Sifat mekanikal

Ciri-ciri mekanikal AISI H11 dioptimumkan untuk kerja panas pertengahan-di sini adalah perkara penting:

- Kekuatan tegangan: ≥ 1,700 MPA (suhu bilik); ≥ 900 MPA dan 500 ° C. (cukup kuat untuk penempaan panas cahaya).

- Kekuatan hasil: ≥ 1,400 MPA (suhu bilik); ≥ 750 MPA dan 500 ° C. (Menentang ubah bentuk kekal di bawah haba dan beban).

- Kekerasan: 42-46 HRC (Rockwell), ~ 420-460 HV (Vickers), ~ 400-440 HBW (Brinell)-Softer daripada H13, tetapi mengekalkan kekerasan pada api yang tinggi.

- Kesan ketangguhan: ~ 35-45 j (suhu bilik); ~ 20 j pada suhu 500 ° C (cukup sukar untuk menahan keretakan dari kejutan panas).

- Kekuatan keletihan: ~ 750 MPa (Menentang Kerosakan dari Pemanasan Berulang/Penyejukan -Ideal untuk acuan plastik).

- Pakai rintangan: Bagus -resistis kasar dari logam/plastik panas, Tetapi 15-20% kurang daripada AISI H13.

Sifat lain

- Rintangan kakisan: Pengoksidaan Resist Moderate Sehingga 550 ° C (Gunakan lapisan untuk suhu yang lebih tinggi atau persekitaran basah).

- Hardenability: Sangat baik - merata di bahagian sehingga tebal 100mm (Sesuai untuk mati bersaiz sederhana).

- Rintangan Tempering: Sangat baik - mempunyai kekerasan/kekuatan sehingga 550 ° C (berfungsi untuk kebanyakan kerja panas bukan ekstrem).

- Kestabilan dimensi: Pengecutan/Warping Minimal Tinggi Selepas Rawatan Haba dan Penggunaan Berulang (Kritikal untuk acuan ketepatan).

- Kebolehkerjaan panas: Cemerlang - boleh dipanaskan dan dibentuk menjadi reka bentuk mati kompleks tanpa retak.

2. Aplikasi AISI H11 Tool Steel

Keseimbangan rintangan haba dan kemampuan haba Aisi H11 menjadikannya sesuai untuk alat suhu tinggi pertengahan. Berikut adalah kegunaan teratasnya:

Industri kerja logam

Ia sesuai untuk alat kerja panas hingga sederhana:

- Alat kerja panas: Alat untuk membentuk logam pada suhu 400-550 ° C, seperti palu kecil atau gunting panas.

- Hot forging mati: Sederhana mati untuk memalsukan logam bukan ferus (aluminium, Tembaga) atau keluli rendah karbon (Mis., bolt tersuai).

- Penyemperitan panas mati: Meninggal dunia untuk meluap logam lembut (Profil aluminium untuk tingkap) atau lembaran plastik.

- Alat Stamping Hot: Alat Stamping Hot Light untuk Membentuk Lembaran Keluli Nipis (Mis., kurungan automotif kecil).

Industri pencetakan plastik

Rintangan habanya berfungsi untuk komponen acuan pertengahan:

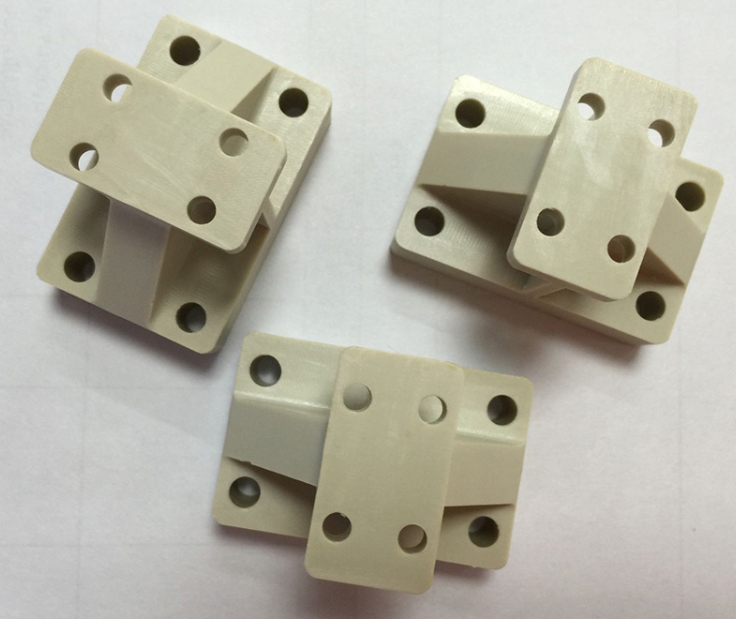

- Sisipan acuan suntikan: Sisipan teras/rongga untuk bahagian plastik pertengahan pengeluaran (Mis., peralatan rumah tangga, Komponen mainan)-Last 100,000+ kitaran.

- Acuan mampatan: Acuan untuk membentuk plastik termoset (epoksi, fenolik) digunakan di bahagian elektrik (Mis., menukar perumahan).

- Alat pencetakan meniup: Alat untuk membuat bekas plastik kecil (Mis., botol kosmetik)-Mengandang panas plastik cair.

Industri automotif

Ia digunakan untuk alat panas automotif ringan:

- Stamping mati: Stamping panas ringan mati untuk bahagian keluli nipis (Mis., Pintu Pintu atau Dashboard).

- Pukulan: Pukulan panas untuk membuat lubang kecil di bahagian logam yang dipanaskan (Mis., Sensor enjin).

- Mati kerana memalsukan: Penempaan kecil mati untuk bahagian automotif seperti komponen penggantungan aluminium.

Kejuruteraan Am

Ia sesuai untuk alat suhu tinggi yang tidak meluas:

- Alat kerja panas: Kecil panas kecil mati (untuk membentuk baut logam) atau panduan rolling panas.

- Alat kerja sejuk: Alat pembentukan sejuk tugas berat (untuk lembaran aluminium tebal)-Terima kasih kepada ketangguhannya.

- Alat pembentukan sejuk: Alat untuk membentuk logam sejuk di bawah tekanan tinggi (Mis., Membuat pencuci aluminium yang besar).

3. Teknik Pembuatan untuk AISI H11 Tool Steel

Pengeluaran Aisi H11 adalah mudah, memberi tumpuan kepada memelihara sifat tahan panas. Inilah prosesnya:

1. Proses pembuatan keluli

- Relau arka elektrik (EAF): Kaedah yang paling biasa. Keluli sekerap dicairkan dalam EAF, dan elemen aloi (Cr, Mo, Dan) ditambah untuk memenuhi spesifikasi H11.

- Relau oksigen asas (Bof): Jarang digunakan hanya untuk pengeluaran besar-besaran keluli kerja panas kos rendah.

2. Bergolek dan menempa

- Rolling panas: Dipanaskan hingga 1,150-1,250 ° C dan dilancarkan ke bar, plat, atau blok (bermula bentuk untuk mati).

- Rolling sejuk: Rare—hot rolling preserves grain structure and kebolehkerjaan panas.

- Menjatuhkan penempaan: Menggunakan tukul untuk membentuk keluli panas ke dalam kekosongan mati bersaiz sederhana (Mis., menempuh badan mati).

- Tekan penempaan: Menggunakan akhbar hidraulik untuk bentuk yang tepat (Mis., sisipan acuan suntikan).

3. Rawatan haba

Rawatan Haba Membuka Rintangan Haba H11 -Tiada Langkah Kompleks Diperlukan:

- Penyepuhlindapan: Haba hingga 840-880 ° C., sejuk perlahan -seluas 180-220 HBW untuk pemesinan mudah.

- Austenitizing: Haba hingga 1,000-1,040 ° C., Pegang 2-3 jam (Menukar struktur ke austenit untuk pengerasan).

- Pelindapkejutan: Sejukkan minyak atau udara (Pelindapir udara adalah perkara biasa)-Membuat ketangguhan tanpa kelembutan.

- Pembiakan: Reheat hingga 500-550 ° C., Pegang 2-3 jam (dilakukan dua kali untuk kestabilan)-LOCKS dalam rintangan haba.

4. Rawatan permukaan

- Pengisaran: Bentuk roda kasar ketepatan mati dengan dimensi yang tepat (Mis., melicinkan rongga acuan).

- Menggilap: Mewujudkan permukaan yang licin (Kritikal untuk acuan suntikan -Mempertahankan bahagian plastik mempunyai kemasan yang bersih).

- Salutan: Pilihan -titanium aluminium nitrida (Tialn) meningkatkan rintangan haus oleh 25% (Bagus untuk penempaan panas mati).

5. Kawalan kualiti

Ujian memberi tumpuan kepada rintangan haba dan konsistensi:

- Analisis kimia: Pemeriksaan Spektrometri Cr, Mo, dan tahap C. (memastikan spesifikasi H11 dipenuhi).

- Ujian mekanikal: Ujian tegangan/impak suhu tinggi dan pemeriksaan kekerasan (Mengesahkan rintangan haba).

- Ujian tidak merosakkan (Ndt): Ujian ultrasonik mendapati keretakan tersembunyi (Kritikal untuk tekanan tinggi mati).

4. Kajian kes: AISI H11 Tool Steel in Action

Contoh dunia nyata menunjukkan bagaimana H11 menyelesaikan masalah kerja panas pertengahan. Berikut adalah tiga kes:

Kajian kes 1: Penempaan panas mati untuk bolt aluminium

Latar belakang aplikasi: A U.S.. Kedai pengikat menggunakan Aisi 1045 (Keluli karbon biasa) kerana memalsukan mati. Yang mati berlangsung 5,000 kitaran sebelum memakai, kos $ 1,200/mati dan 1 Hari downtime setiap penggantian.Peningkatan prestasi: Beralih ke AISI H11 mati. Yang mati berlangsung 18,000 kitaran -3.6x lagi.Analisis kos-manfaat: Kos mati tahunan jatuh ke $1,333 (dari $4,800), Menjimatkan $ 3,467/tahun. Downtime jatuh 70%, Meningkatkan pengeluaran bolt oleh 20%.

Kajian kes 2: Sisipan acuan suntikan untuk peralatan rumah tangga

Latar belakang aplikasi: Pembuat perkakas Eropah menggunakan sisipan acuan AISI P20 untuk pengeluaran plastik. Sisipan itu habis selepas 80,000 kitaran, kos $ 2,500/sisipan dan 2 Hari -hari downtime.Peningkatan prestasi: Beralih ke sisipan AISI H11. Sisipan berlangsung 220,000 kitaran -2.75x lebih lama.Analisis kos-manfaat: Kos penggantian tahunan jatuh ke $2,727 (dari $7,500), Menjimatkan $ 4,773/tahun. Kadar sekerap jatuh 5% (Kestabilan dimensi yang lebih baik).

Kajian kes 3: Stamping panas mati untuk kurungan automotif

Latar belakang aplikasi: Pembekal automotif Mexico menggunakan AISI H13 mati untuk stamping ringan -tetapi H13 berlebihan. Kos mati $6,000 masing -masing dan bertahan 25,000 kitaran, Tetapi kedai hanya diperlukan 15,000 kitaran setiap bahagian.Peningkatan prestasi: Beralih ke AISI H11 mati ($4,000 masing -masing). Yang mati berlangsung 18,000 Kitaran -cukup untuk kitaran hayat bahagian.

Analisis kos-manfaat: Kos mati tahunan jatuh ke $13,333 (dari $20,000), Menjimatkan $ 6,667/tahun. Tidak ada kerugian dalam prestasi prestasi memenuhi semua piawaian kualiti.

5. AISI H11 Alat Keluli vs. Bahan lain

Bagaimana H11 dibandingkan dengan keluli dan keluli alat lain? Mari kita gunakan data:

Perbandingan dengan keluli alat lain

AISI H11 duduk di antara keluli kerja bajet dan premium:

| Harta | AISI H11 | AISI H13 | Aisi M2 | Aisi A2 | AISI D2 | AISI S7 |

|---|---|---|---|---|---|---|

| Kekerasan (HRC) | 42-46 | 44-48 | 60-65 | 57-61 | 58-62 | 54-58 |

| Rintangan haba | Sangat bagus (550° C.) | Cemerlang (600° C.) | Miskin (300° C.) | Miskin (280° C.) | Miskin (320° C.) | Sederhana (400° C.) |

| Kesan ketangguhan | Baik | Baik | Sederhana | Baik | Sederhana | Cemerlang |

| Kos | Sederhana tinggi | Tinggi | Tinggi | Medium | Medium | Tinggi |

| Kebolehkerjaan | Baik | Baik | Sederhana | Baik | Sederhana | Baik |

| Terbaik untuk | Kerja panas pertengahan | Kerja panas yang melampau | Pemotongan berkelajuan tinggi | Kerja sejuk | Kerja sejuk yang berat | Beban kejutan |

Perbandingan dengan bahan bukan keluli

Non-Steels tidak dapat memadankan keseimbangan kos dan prestasi H11:

| Bahan | Rintangan haba | Kesan ketangguhan | Pakai rintangan | Kos | Kebolehkerjaan |

|---|---|---|---|---|---|

| Keluli alat AISI H11 | Sangat bagus (550° C.) | Baik | Baik | Sederhana tinggi | Baik |

| Tungsten Carbide | Sangat bagus (800° C.) | Rendah | Sangat baik | Sangat tinggi | Miskin |

| Alumina Seramik | Cemerlang (1,200° C.) | Sangat rendah | Sangat baik | Sangat tinggi | Mustahil |

| Berlian polikristalin (PCD) | Baik (400° C.) | Sangat rendah | Cemerlang | Sangat tinggi | Mustahil |

Takeaway Utama: Aisi H11 adalah "pilihan nilai" terbaik untuk kerja panas pertengahan. Ia lebih murah daripada H13 (menjimatkan kos 20-30%) Semasa mengatasi keluli kerja sejuk (A2, D2) dan bahan belanjawan dalam tugas suhu tinggi.

Perspektif Teknologi Yigu mengenai AISI H11 Tool Steel

Di Yigu Technology, Kami mengesyorkan AISI H11 kepada pelanggan dengan keperluan kerja panas pertengahan-seperti kedai-kedai penempaan kecil atau pembuat acuan plastik pertengahan. Ini alternatif kos efektif untuk H13: Pelanggan mendapat 80-85% daripada prestasi H13 pada 70-80% daripada kos. Untuk aplikasi di bawah 550 ° C (Mis., Aluminium memalsukan, Pencetakan plastik), H11 memberikan hasil yang boleh dipercayai tanpa overspending. Ia bukan untuk kerja panas yang melampau, Tetapi untuk alat suhu tinggi yang paling biasa, Ia pintar, Pilihan Praktikal.

Soalan Lazim Mengenai AISI H11 Tool Steel

- Bolehkah Aisi H11 digunakan untuk kerja panas yang melampau (Lebih 550 ° C.)?

No—its Rintangan Tempering only holds up to 550°C. Di atas itu, ia kehilangan kekerasan dan kekuatan. Untuk haba yang melampau (600° C+), Gunakan AISI H13 atau Seramik (Walaupun seramik lebih rapuh). - Adakah Aisi H11 lebih murah daripada Aisi H13?

Ya -H11 berharga 20-30% kurang daripada H13. Penjimatan datang dari menghilangkan vanadium (elemen aloi yang mahal di H13). Untuk kebanyakan kerja panas pertengahan, Kejatuhan rintangan haus sedikit bernilai pemotongan kos. - Bolehkah Aisi H11 dimesin dengan alat standard?

Ya -ketika annealed (180-220 HBW), Mudah untuk mesin dengan keluli berkelajuan tinggi (HSS) atau alat karbida. Untuk H11 yang dirawat sepenuhnya (42-46 HRC), Gunakan alat karbida untuk hasil terbaik -tiada peralatan khas diperlukan.