Sekiranya anda berada dalam kerja logam, Pencetakan plastik, atau pembuatan alat, anda memerlukan bahan yang mengimbangi kekerasan, Pakai rintangan, dan ketahanan.Keluli Alat Aisi D2 adalah keluli alat kerja sejuk yang cemerlang di kawasan ini-ia digunakan untuk membuat alat yang dipotong, bentuk, dan membentuk bahan tanpa memakai dengan cepat. Dalam panduan ini, Kami akan memecah sifat utamanya, Aplikasi dunia nyata, Bagaimana ia dibuat, dan bagaimana ia dibandingkan dengan bahan alat lain. Pada akhir, Anda akan tahu jika itu adalah pilihan yang tepat untuk keperluan perkakas anda.

1. Sifat Bahan Keluli Alat AISI D2

Prestasi AISI D2 berasal dari komposisi kimia yang unik dan sifat yang dioptimumkan dengan teliti. Mari menyelam ke dalam setiap kategori:

Komposisi kimia

Theelemen aloi di Aisi D2 bekerjasama untuk membuatnya sukar, struktur tahan haus. Berikut adalah pecahan kandungan biasa dan peranan mereka:

| Elemen | Kandungan biasa | Peranan dalam prestasi AISI D2 |

|---|---|---|

| Karbon (C) | 1.40-1.60% | Membentuk karbida keras (dengan kromium) untuk meningkatkan rintangan haus -kritikal untuk alat pemotong. |

| Chromium (Cr) | 11.00-13.00% | Mewujudkan kromium karbida, Meningkatkan rintangan haus dan kebolehkerjaan. |

| Mangan (Mn) | 0.30-0.60% | Meningkatkan kebolehkerjaan dan membantu dengan tindak balas rawatan haba. |

| Silikon (Dan) | 0.20-0.40% | Meningkatkan kekuatan semasa rawatan haba dan menghalang pembentukan oksida. |

| Molybdenum (Mo) | 0.70-1.20% | Meningkatkan kebolehkerjaan dan mengurangkan kelembutan selepas pelindapkejutan. |

| Vanadium (V) | 0.70-1.10% | Menapis struktur bijirin dan membentuk karbida vanadium keras, meningkatkan ketangguhan dan rintangan haus. |

| Tungsten (W) | ≤ 0.30% | Ditambah dalam jumlah kecil untuk meningkatkan kekuatan suhu tinggi (Untuk pemotongan tugas berat). |

Sifat fizikal

Ciri -ciri ini menggambarkan bagaimana AISI D2 berkelakuan dalam keadaan yang berbeza (Mis., pemanasan, penyejukan, atau pengendalian magnet):

- Ketumpatan: ~ 7.85 g/cm³ (Sama seperti kebanyakan keluli, menjadikannya mudah untuk mengira berat alat).

- Kekonduksian terma: ~ 26 w/(m · k) (lebih rendah daripada keluli struktur -penting untuk rawatan haba terkawal).

- Pekali pengembangan haba: ~ 11 × 10⁻⁶/° C. (meminimumkan melengkung semasa rawatan haba, Menjaga alat stabil secara dimensi).

- Kapasiti haba tertentu: ~ 460 j/(kg · k) (Mengendalikan perubahan suhu semasa pemesinan atau penggunaan).

- Sifat magnet: Ferromagnet (Bekerja dengan Pemegang Alat Magnetik di Mesin CNC).

Sifat mekanikal

Ini adalah ciri "kerja" yang menjadikan Aisi D2 sesuai untuk perkakas:

- Kekuatan tegangan: ≥ 2,500 MPA (selepas rawatan haba)- cukup cukup untuk menahan daya pemotongan.

- Kekuatan hasil: ≥ 2,000 MPA (menentang ubah bentuk kekal, Jadi alat menyimpan bentuknya).

- Kekerasan: 58-62 HRC (Rockwell), ~ 600-650 HV (Vickers), ~ 550-600 HBW (Brinell)- cukup untuk memotong plastik logam atau bentuk.

- Kesan ketangguhan: ~ 15-25 j (pada suhu bilik)-Moderate ketangguhan (lebih baik daripada karbida, tetapi kurang daripada Aisi S7).

- Kekuatan keletihan: ~ 900 MPa (menahan kerosakan akibat penggunaan berulang, Bagus untuk alat kitaran tinggi seperti stamping mati).

- Pakai rintangan: Cemerlang -3-4 kali lebih tinggi daripada keluli alat AISI O1 (Terima kasih kepada Chromium Carbides).

Sifat lain

- Rintangan kakisan: Resist sederhana -karat ringan lebih baik daripada keluli karbon biasa (Bagus untuk Penyimpanan Alat Dalaman).

- Hardenability: Cemerlang - Hancur sama rata di bahagian tebal (Sesuai untuk alat besar seperti penempaan mati).

- Rintangan Tempering: Mengekalkan kekerasan sehingga ~ 300 ° C (berfungsi untuk alat yang menjana haba ringan semasa digunakan).

- Kestabilan dimensi: Pengecutan minimum tinggi atau melengkung selepas rawatan haba (Kritikal untuk alat ketepatan seperti sisipan acuan suntikan).

2. Aplikasi keluli alat AISI D2

Campuran kekerasan dan rintangan haus Aisi D2 menjadikannya sempurna untuk alat yang menghadapi geseran berulang atau memotong. Berikut adalah kegunaannya yang paling biasa:

Industri kerja logam

Ini adalah pilihan utama untuk alat yang memotong atau membentuk logam:

- Alat pemotongan: Alat Lathe (untuk mengubah logam), Pemotong Pengilangan (untuk membentuk bahagian), dan broaches (untuk membuat slot).

- Alat Lathe: Mengendalikan operasi beralih ke keluli, aluminium, atau tembaga-kekal tajam lebih lama daripada keluli kelas rendah.

- Pemotong Pengilangan: Digunakan dalam mesin CNC untuk mengukir bentuk kompleks ke bahagian logam.

- Broaches: Buat slot yang tepat atau keyways dalam gear atau aci.

Industri pencetakan plastik

Kestabilan dimensi berfungsi untuk komponen acuan:

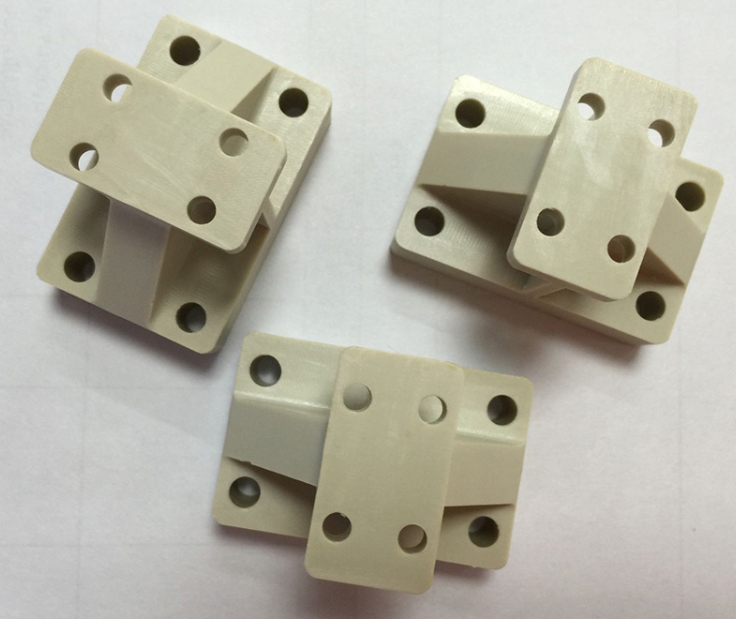

- Sisipan acuan suntikan: Buat bahagian terperinci (seperti gear plastik atau perumahan elektronik)-Maintain ketepatan beribu -ribu kitaran.

- Acuan mampatan: Bentuk bahagian plastik di bawah tekanan -Resist dipakai dari sentuhan berulang dengan plastik cair.

Industri kerja kayu

Ia digunakan untuk alat yang memotong atau membentuk kayu:

- Bilah planer: Permukaan kayu yang licin-terus tajam lebih lama daripada bilah keluli berkelajuan tinggi.

- Bit penghala: Mengukir alur atau corak ke dalam kayu (Mis., untuk perabot).

- Melihat bilah: Potong kayu keras atau papan lapis -resisting membosankan dari gentian kayu.

Industri automotif

Kekuatannya berfungsi untuk perkakas tugas berat:

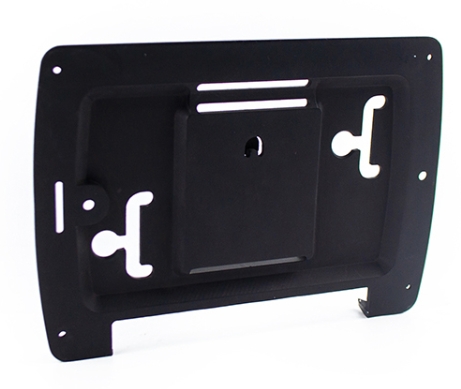

- Stamping mati: Bentuk lembaran logam ke bahagian kereta (seperti panel pintu atau spatbor)-Sebelum tekanan tinggi.

- Pukulan: Buat lubang dalam komponen logam (Seperti bahagian casis).

- Mati kerana memalsukan: Bentuk logam panas menjadi bahagian automotif (Seperti crankshafts)- Berpakaian dari suhu tinggi.

Kejuruteraan Am

Ia digunakan untuk alat kerja sejuk yang membentuk logam pada suhu bilik:

- Alat kerja sejuk: Membengkok atau membentuk logam tanpa pemanasan (Mis., lentur mati untuk paip).

- Alat pembentukan sejuk: Bentuk logam menjadi bahagian (seperti bolt atau pencuci) menggunakan tekanan.

- Alat penyemperitan sejuk: Tekan logam melalui mati untuk menghasilkan bentuk yang kompleks (Seperti profil aluminium).

3. Teknik Pembuatan untuk AISI D2 Tool Steel

Menghasilkan AISI D2 memerlukan langkah -langkah yang tepat untuk memastikan kekerasan dan kestabilannya. Inilah prosesnya:

1. Proses pembuatan keluli

- Relau arka elektrik (EAF): Kaedah yang paling biasa. Keluli sekerap dicairkan dalam EAF, dan elemen aloi (Cr, Mo, V) ditambah untuk mencapai komposisi AISI D2.

- Relau oksigen asas (Bof): Jarang untuk Aisi D2 (hanya digunakan untuk pengeluaran keluli alat berskala besar).

2. Bergolek dan menempa

- Rolling panas: Keluli dipanaskan hingga ~ 1,100-1,200 ° C dan dilancarkan ke bar, plat, atau lembaran (Bentuk permulaan untuk alat).

- Rolling sejuk: Pilihan untuk lembaran nipis -meliputi permukaan dan meningkatkan kekerasan sedikit.

- Menjatuhkan penempaan: Menggunakan tukul untuk membentuk keluli panas menjadi tempat kosong alat (Mis., badan pemotong atau blok mati).

- Tekan penempaan: Menggunakan akhbar hidraulik untuk membuat bentuk yang tepat (untuk alat kompleks seperti sisipan acuan suntikan).

3. Rawatan haba

Langkah ini penting untuk kekerasan Aisi D2. Proses biasa adalah:

- Austenitizing: Panaskan keluli hingga 950-1,050 ° C dan tahan selama 1-2 jam (Menukar struktur ke austenit).

- Pelindapkejutan: Sejuk dengan cepat di minyak atau udara (Menukar austenit ke martensit, mewujudkan kekerasan yang tinggi).

- Pembiakan: Panaskan semula hingga 150-300 ° C dan tahan selama 2-4 jam (mengurangkan kelembutan sambil menjaga kekerasan).

- Rawatan kriogenik: Pilihan (sejuk ke -80 hingga -196 ° C selepas pelindapkejutan)-Dreduces disimpan austenit, meningkatkan kekerasan dan kestabilan dimensi.

4. Rawatan permukaan

- Pengisaran: Menggunakan roda kasar untuk membentuk alat ke dimensi tepat (Mis., Mengasah pemotong penggilingan).

- Menggilap: Mewujudkan permukaan yang licin (Kritikal untuk sisipan acuan suntikan, yang perlu memindahkan kemasan berkilat ke bahagian plastik).

- Salutan: Pilihan termasuk Titanium Nitride (Timah) atau karbon seperti berlian (DLC)-Boosts memakai rintangan dan mengurangkan geseran (Sesuai untuk memotong alat).

5. Kawalan kualiti

Setiap kumpulan Aisi D2 diuji untuk memenuhi piawaian:

- Analisis kimia: Menggunakan spektrometri untuk memeriksa tahap elemen (memastikan ia sepadan dengan spesifikasi AISI D2).

- Ujian mekanikal: Termasuk ujian kekerasan (Untuk mengesahkan HRC), ujian kesan (untuk memeriksa ketangguhan), dan memakai ujian.

- Ujian tidak merosakkan (Ndt): Menggunakan ujian ultrasonik untuk mencari retak tersembunyi (Kritikal untuk alat tekanan tinggi seperti stamping mati).

4. Kajian kes: AISI D2 Tool Steel dalam Tindakan

Contoh dunia nyata menunjukkan bagaimana AISI D2 menjimatkan masa dan wang. Berikut adalah tiga kes terperinci:

Kajian kes 1: Pemotong pengilangan logam

Latar belakang aplikasi: Kedai CNC yang berpangkalan di A.S. menggunakan pemotong pengilangan AISI M2 ke bahagian keluli mesin. Pemotong itu membosankan selepas itu 500 bahagian, memerlukan penggantian yang kerap (kos $ 200/pemotong, 8 penggantian/bulan). Peningkatan prestasi: Mereka beralih ke pemotong AISI D2 (Disalut dengan timah). Pemotong berlangsung 1,800 Bahagian -3.6x lagi.Analisis kos-manfaat: Kos pemotong bulanan jatuh ke $444 (dari $1,600), Menjimatkan $ 13,872/tahun. Masa pemesinan juga jatuh 10% (tidak perlu berhenti untuk perubahan pemotong).

Kajian kes 2: Sisipan acuan suntikan plastik

Latar belakang aplikasi: Pengilang bahagian plastik Jerman menggunakan sisipan acuan AISI P20. Sisipan itu habis selepas 100,000 kitaran, memerlukan kerja semula (kos $ 1,500/sisipan, 4 Reworks/tahun). Peningkatan prestasi: Mereka beralih ke sisipan AISI D2. Sisipan berlangsung 500,000 kitaran -5x lebih lama.Analisis kos-manfaat: Kos kerja semula tahunan jatuh ke $1,200 (dari $6,000), Menjimatkan $ 4,800/tahun. Bahagian plastik juga mempunyai permukaan yang lebih baik (Mengurangkan sekerap oleh 5%).

Kajian kes 3: Stamping Automotif mati

Latar belakang aplikasi: Pembekal automotif Jepun menggunakan stamping Aisi O1 mati untuk membuat panel pintu kereta. Yang mati memakai selepas itu 20,000 bahagian, memerlukan pengisaran (kos $ 500/grind, 10 grinds/tahun). Peningkatan prestasi: Mereka beralih ke Aisi D2 mati. Yang mati berlangsung 80,000 bahagian -4x lebih lama.Analisis kos-manfaat: Kos pengisaran tahunan jatuh ke $1,250 (dari $5,000), Menjimatkan $ 3,750/tahun. Masa perubahan mati juga jatuh 20% (Mengurangkan downtime pengeluaran).

5. AISI D2 Tool Steel vs. Bahan lain

Bagaimana AISI D2 dibandingkan dengan bahan alat lain? Mari gunakan data untuk mengetahui:

Perbandingan dengan keluli alat lain

Aisi D2 sering dibandingkan dengan Aisi M2 (Keluli berkelajuan tinggi), Aisi O1 (keluli pengerasan minyak), dan Aisi S7 (Keluli tahan kejutan):

| Harta | AISI D2 | Aisi M2 | Aisi O1 | AISI S7 |

|---|---|---|---|---|

| Kekerasan (HRC) | 58-62 | 60-65 | 57-60 | 54-58 |

| Pakai rintangan | Cemerlang | Sangat bagus | Baik | Sangat bagus |

| Kesan ketangguhan | Sederhana | Sederhana | Rendah | Cemerlang |

| Kos | Medium | Tinggi | Rendah | Tinggi |

| Kebolehkerjaan | Sederhana | Sederhana | Baik | Baik |

| Terbaik untuk | Kerja sejuk, acuan | Pemotongan berkelajuan tinggi | Kerja sejuk ringan | Alat yang dimuatkan kejutan |

Perbandingan dengan bahan bukan keluli

Aisi D2 juga bersaing dengan karbida, Seramik, dan berlian polikristalin (PCD):

| Bahan | Kekerasan (HRC) | Pakai rintangan | Kesan ketangguhan | Kos | Kebolehkerjaan |

|---|---|---|---|---|---|

| Keluli Alat Aisi D2 | 58-62 | Cemerlang | Sederhana | Medium | Sederhana |

| Tungsten Carbide | 70-75 | Sangat baik | Rendah | Tinggi | Miskin |

| Alumina Seramik | 85-90 | Sangat baik | Sangat rendah | Sangat tinggi | Mustahil |

| Berlian polikristalin (PCD) | 90-95 | Cemerlang | Sangat rendah | Sangat tinggi | Mustahil |

Takeaway Utama: AISI D2 Baki memakai rintangan (lebih baik daripada O1, Dekat dengan karbida) dan ketangguhan (lebih baik daripada karbida atau seramik)-Membuat pilihan yang serba boleh untuk kebanyakan keperluan perkakas.

Perspektif Teknologi Yigu mengenai AISI D2 Tool Steel

Di Yigu Technology, Kami mengesyorkan AISI D2 kepada pelanggan yang memerlukan tahan lama, Alat yang tepat seperti kedai logam atau pembuat acuan plastik. Ramai pelanggan beralih dari AISI O1 atau M2 dan melihat kehidupan alat 2-5x lebih lama. Kestabilan dimensi adalah menonjol: untuk acuan suntikan, ia mengekalkan ketepatan beribu -ribu kitaran, mengurangkan sekerap. Walaupun ia kurang sukar daripada Aisi S7 (Tidak sesuai untuk alat yang dimuatkan kejutan), Ia lebih kos efektif daripada karbida. Untuk kebanyakan aplikasi kerja sejuk atau memotong, AISI D2 memberikan gabungan prestasi dan nilai terbaik.

Soalan Lazim Mengenai AISI D2 Tool Steel

- Bolehkah Aisi D2 digunakan untuk pemotongan berkelajuan tinggi?

Ia berfungsi untuk pemotongan kelajuan sederhana (hingga 150 m/min untuk keluli). Untuk pemotongan berkelajuan tinggi (berakhir 300 m/my), Aisi M2 atau karbida lebih baik -mereka mengendalikan panas lebih baik. - Adakah Aisi D2 sukar untuk mesin?

Ia mempunyai kebolehkerjaan yang sederhana. Anda memerlukan alat karbida (bukannya keluli berkelajuan tinggi) dan memotong cecair untuk mengurangkan haba. AISI D2 yang dirawat pra-panas (dilembutkan hingga 25-30 HRC) lebih mudah untuk mesin daripada d2 yang keras sepenuhnya. - Adakah Aisi D2 memerlukan salutan?

Coatings seperti timah atau dlc tidak diperlukan, Tetapi mereka meningkatkan rintangan haus sebanyak 20-50%. Mereka bernilai menambah alat kitaran tinggi (seperti sisipan acuan suntikan atau pemotong penggilingan) untuk meluaskan kehidupan lebih jauh.