Jika anda mencari bahan yang memberikan rintangan haus yang luar biasa dan kekuatan keletihan -kritikal untuk galas, Rollers, atau bahagian mekanikal tekanan tinggi-Aisi 52100 Bearing Steel adalah standard industri. Aloi kromium karbon tinggi ini direkayasa untuk mengendalikan beban berat dan gerakan berterusan, menjadikannya pilihan utama untuk automotif, Aeroangkasa, dan jentera perindustrian. Panduan ini memecah sifat utamanya, Penggunaan dunia nyata, Kaedah pembuatan, dan bagaimana ia dibandingkan dengan bahan lain -jadi anda boleh membuat keputusan yang tepat untuk projek anda.

1. Sifat bahan AISI 52100 Bearing Steel

Prestasi Aisi 52100 berpunca dari komposisi kimia yang tepat dan ciri-ciri yang dirawat haba. Mari kita meneroka setiap harta dengan jelas.

1.1 Komposisi kimia

Setiap elemen berfungsi bersama untuk meningkatkan kekerasan, Pakai rintangan, dan ketahanan. Berikut adalah komposisi biasa (mengikut berat badan):

| Elemen | Julat Kandungan (%) | Peranan utama |

|---|---|---|

| Karbon (C) | 0.95-1.10 | Unsur pengerasan utama -mewujudkan karbida kuat untuk rintangan haus |

| Chromium (Cr) | 1.30-1.65 | Meningkatkan kebolehkerjaan (kekerasan seragam selepas rawatan haba) dan menentang memakai |

| Mangan (Mn) | 0.25-0.45 | Meningkatkan kebolehkerjaan dan menguatkan aloi |

| Silikon (Dan) | 0.15-0.35 | Meningkatkan ketahanan pengoksidaan dan menyokong keberkesanan rawatan haba |

| Sulfur (S) | Maks 0.025 | Terus rendah untuk mengelakkan kelembutan dan memastikan integriti struktur |

| Fosforus (P) | Maks 0.025 | Dikawal untuk mengelakkan bintik -bintik lemah dalam struktur aloi |

1.2 Sifat fizikal

Ciri -ciri ini menjadikan Aisi 52100 Sesuai untuk tekanan tinggi, bahagian bergerak:

- Ketumpatan: 7.85 g/cm³ (Sama seperti kebanyakan keluli karbon, senang direka dengan)

- Titik lebur: 1425-1475 ° C. (2595-2685 ° F.) -Mengendalikan proses pembuatan panas

- Kekonduksian terma: 42 W/(m · k) pada 20 ° C. (68° f) - Pelepasan haba yang cekap (Kritikal untuk galas di bawah beban)

- Pekali pengembangan haba: 11.5 μm/(m · k) (20-100 ° C.) - Warping minimum semasa rawatan haba

- Resistiviti elektrik: 200 Ω · mm²/m pada 20 ° C - tidak sesuai untuk bahagian elektrik, tetapi tidak relevan untuk kegunaan mekanikal

- Sifat magnet: Sangat magnet - berfungsi untuk kebanyakan aplikasi mekanikal (Tiada kesan terhadap prestasi)

1.3 Sifat mekanikal

Kekuatan mekanikal Aisi 52100 bersinar selepaspelindapkejutan dan pembajaan (rawatan haba standardnya). Semua nilai di bawah adalah untuk versi yang dirawat haba (58-62 HRC Kekerasan):

| Harta | Nilai (Suhu bilik) |

|---|---|

| Kekuatan tegangan | Min 2000 MPA (290 ksi) |

| Kekuatan hasil | Min 1600 MPA (232 ksi) |

| Pemanjangan | Maks 10% (dalam 50 mm) |

| Kekerasan | 58-62 HRC (Rockwell c) |

| Rintangan Keletihan | 900 MPA (10⁷ kitaran) |

| Rintangan kesan | 15-20 j (Charpy v-notch, temp bilik) |

1.4 Sifat lain

- Pakai rintangan: Luar biasa -mengatasi keluli karbon yang paling banyak dan bahkan beberapa keluli tahan karat. Karbida keras yang dibentuk oleh karbon dan kromium menentang kerosakan permukaan dari geseran.

- Rintangan kakisan: Moderate -resists kelembapan ringan tetapi bukan bahan kimia yang keras (Gunakan rawatan permukaan seperti penyaduran untuk persekitaran yang menghakis).

- Rintangan pengoksidaan: Bagus hingga 300 ° C (570° f) - Membentuk lapisan pelindung nipis; Elakkan pendedahan berpanjangan ke suhu tinggi melebihi 500 ° C (930° f).

- Sifat kerja panas/sejuk: Kerja panas (pada 850-1100 ° C.) mudah untuk membentuk; Kerja sejuk adalah terhad (Terbaik Selesai Sebelum Rawatan Panas, sebagai AISI yang mengeras 52100 terlalu rapuh untuk membongkok).

2. Aplikasi AISI 52100 Bearing Steel

Keupayaan Aisi 52100 untuk mengendalikan beban berat dan gerakan berterusan menjadikannya sangat diperlukan dalam industri di mana kebolehpercayaan penting. Berikut adalah kegunaannya yang paling biasa, dengan contoh dunia nyata:

2.1 Galas & Rollers

- Gunakan kes: Pengeluar galas global menggunakan AISI 52100 untuk galas roda automotif. Galas ini mengendalikan 500+ kg beban setiap roda dan 10,000+ RPM -Mereka terakhir 150,000 km, berbanding dengan 80,000 km untuk galas yang diperbuat daripada keluli karbon biasa.

- Kegunaan lain: Galas bola, galas roller, dan galas jarum untuk jentera perindustrian.

2.2 Komponen automotif

- Gunakan kes: Pembuat kereta menggunakan Aisi 52100 untuk gear penghantaran dan galas engkol. Rintangan keletihan aloi memastikan peralihan yang lancar dan mengurangkan kos penyelenggaraan downtime enjin oleh 25%.

2.3 Alat mesin

- Gunakan kes: Alat mesin (alat mesin) Pengilang menggunakan AISI 52100 untuk galas gelendong. Gelendong beroperasi di 15,000 Rpm dan mengendalikan 1000+ beban pemotongan kg - galas mengekalkan ketepatan untuk 5+ tahun, vs. 2 tahun untuk galas keluli alat.

2.4 Komponen Aeroangkasa

- Gunakan kes: Pembekal aeroangkasa menggunakan AISI 52100 untuk galas gear pendaratan pesawat. Aloi mengendalikan 10,000+ kg beban semasa berlepas/pendaratan dan menahan standard keselamatan penerbangan yang ketat.

2.5 Jentera Perindustrian

- Gunakan kes: Pengilang sistem penghantar menggunakan AISI 52100 Untuk aci roller. Aci dibawa 200+ kg per roller dan lari 24/7 -mereka terakhir 3 tahun, berbanding dengan 1 tahun untuk batang keluli karbon.

3. Teknik pembuatan untuk AISI 52100 Bearing Steel

Untuk memaksimumkan prestasi AISI 52100, pengeluar mengikuti proses khusus -terutamanya rawatan haba, yang penting untuk kekerasannya:

- Casting: Pemutus pasir atau pemutus berterusan menghasilkan jongkong mentah. Kandungan sulfur/fosforus yang rendah menghalang kecacatan seperti keliangan.

- Menunaikan: Memalsukan panas (pada 850-1100 ° C.) Bentuk masuk ke bahagian kasar (Mis., cincin galas). Menambah meningkatkan struktur bijirin, Meningkatkan rintangan keletihan.

- Rawatan haba (Langkah paling kritikal):

- Penyepuhlindapan: Haba hingga 800-850 ° C., sejuk perlahan - melembutkan aloi untuk pemesinan (mengurangkan kekerasan hingga ~ 25 hrc).

- Pelindapkejutan: Haba hingga 830-860 ° C. (austenitizing), kemudian sejuk dengan cepat dalam minyak - menguatkan aloi hingga 62-65 hrc.

- Pembiakan: Haba hingga 150-200 ° C., Tahan selama 1-2 jam, sejuk perlahan - mengurangkan kelembutan sambil mengekalkan kekerasan (kekerasan terakhir: 58-62 HRC).

- Pemesinan: Dilakukan sebelum rawatan haba (apabila lembut, ~ 25 hrc) menggunakan keluli berkelajuan tinggi (HSS) atau alat karbida. Pemesinan rawatan pasca panas terhad kepada pengisaran (untuk mengelakkan retak aloi yang keras).

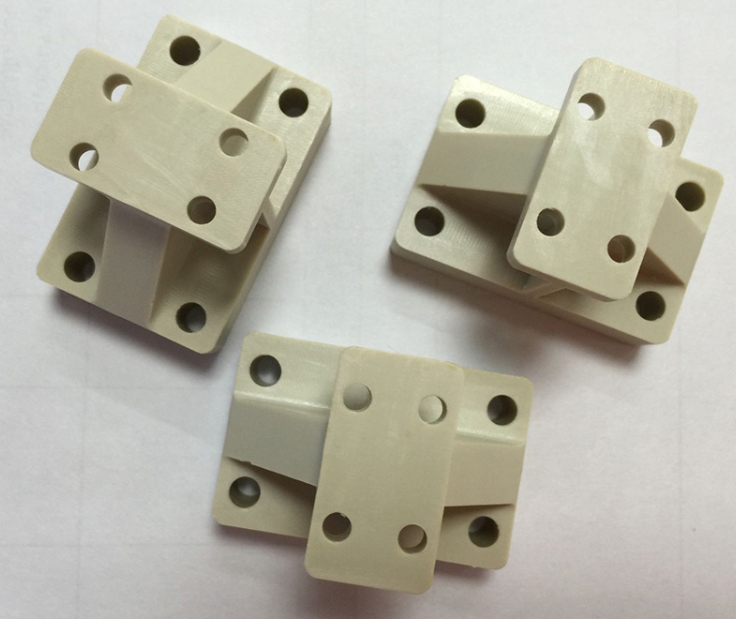

- Pengisaran: Pengisaran ketepatan (menggunakan roda berlian atau cbn) mencapai toleransi yang ketat (± 0.001 mm) untuk membawa perlumbaan dan bola -kritikal untuk gerakan lancar.

- Rawatan permukaan: Penyaduran pilihan (Mis., krom atau zink) Meningkatkan rintangan kakisan untuk persekitaran luaran atau lembap. Tiada lukisan yang diperlukan untuk kebanyakan aplikasi dalaman.

4. Kajian kes: Aisi 52100 dalam galas roda automotif

Pengilang automotif terkemuka ingin meningkatkan jangka hayat galas roda trak pikapnya. Galas lama (diperbuat daripada 1045 keluli karbon) gagal selepas 80,000 km, membawa kepada aduan pelanggan dan tuntutan jaminan.

Mereka beralih ke Aisi 52100 galas. Inilah hasilnya:

- Jangka hayat: Galas baru terakhir 150,000 km -hampir dua kali ganda yang lama.

- Penjimatan kos: Tuntutan jaminan diturunkan oleh 60%, dan kos penyelenggaraan jatuh 35%.

- Prestasi: Galas mengendalikan beban berat (hingga 800 kg per roda) tanpa terlalu panas, Malah dalam keadaan luar jalan.

Kes ini membuktikan mengapa Aisi 52100 adalah standard emas untuk galas automotif.

5. Perbandingan dengan bahan lain

Bagaimana AISI 52100 Tumpukan keluli terhadap bahan biasa lain untuk bahagian mekanikal? Jadual di bawah membandingkan sifat utama:

| Bahan | Kekerasan (HRC) | Pakai rintangan | Rintangan Keletihan (MPA) | Rintangan kakisan | Kos (Relatif) |

|---|---|---|---|---|---|

| Aisi 52100 | 58-62 | Cemerlang | 900 | Sederhana | Medium |

| Keluli tahan karat 440C | 56-60 | Sangat bagus | 750 | Cemerlang | Tinggi |

| Alat keluli A2 | 57-60 | Sangat bagus | 650 | Sederhana | Sederhana tinggi |

| Keluli karbon 1045 | 20-30 (tidak dirawat) | Miskin | 450 | Miskin | Rendah |

| Keluli aloi 4340 | 30-40 (dirawat haba) | Adil | 700 | Sederhana | Medium |

| Titanium aloi Ti-6al-4v | 30-35 | Adil | 800 | Cemerlang | Sangat tinggi |

| Galas seramik | 75-80 | Cemerlang | 500 | Cemerlang | Sangat tinggi |

Takeaways utama:

- Aisi 52100 mengatasi keluli karbon dan keluli aloi dalam kekerasan, Pakai rintangan, dan kekuatan keletihan.

- Ia lebih murah daripada keluli tahan karat 440C dan aloi titanium, menjadikannya pilihan kos efektif untuk galas.

- Galas seramik menawarkan kekerasan yang lebih baik tetapi mempunyai rintangan keletihan yang lebih rendah dan kos 3-5x lebih daripada AISI 52100.

Perspektif Teknologi Yigu

Di Yigu Technology, Kami mengesyorkan AISI 52100 Bearing Steel untuk Pelanggan di Automotif, Aeroangkasa, dan jentera perindustrian. Gabungan rintangan haus yang tiada tandingannya, kekuatan keletihan, dan keberkesanan kos menjadikannya sesuai untuk bahagian bergerak tekanan tinggi. Pasukan kami menyediakan pemesinan ketepatan dan rawatan haba untuk AISI 52100 komponen, memastikan mereka memenuhi standard toleransi dan kekerasan yang ketat. Untuk projek yang memerlukan dipercayai, galas tahan lama atau bahagian mekanikal, Aisi 52100 adalah pintar, Pilihan yang terbukti industri.

Soalan Lazim

1. Boleh Aisi 52100 Bearing Steel digunakan dalam persekitaran yang menghakis?

Aisi 52100 mempunyai rintangan kakisan sederhana -baik untuk aplikasi kering atau dalaman. Untuk penggunaan lembap atau luaran, Tambahkan rawatan permukaan seperti penyaduran krom atau salutan zink. Sekiranya kakisan adalah kebimbangan utama, keluli tahan karat 440c adalah pilihan yang lebih baik, Tetapi ia lebih mahal.

2. Mengapa rawatan haba sangat penting untuk Aisi 52100?

Tanpa rawatan haba (pelindapkejutan dan pembajaan), Aisi 52100 lembut (~ 25 hrc) dan mempunyai rintangan memakai yang lemah. Rawatan haba mencipta karbida keras (dari karbon dan kromium), meningkatkan kekerasan ke 58-62 HRC-inilah yang menjadikannya sesuai untuk galas dan bahagian tekanan tinggi.

3. Apakah jangka hayat tipikal Aisi 52100 galas dalam jentera perindustrian?

Dalam dilancarkan dengan baik, Persekitaran pencemaran rendah (Mis., alat mesin spindle), Aisi 52100 galas berlangsung 5-8 tahun. Dalam aplikasi automotif tugas berat (Mis., galas roda), Mereka bertahan 120,000-150,000 km -menggabungkan jangka hayat galas keluli karbon biasa.