Jika anda merancang bahagian yang menghadapi geseran berterusan, tekanan tinggi, atau gear perindustrian seperti pakaian berat, Bearing Races, atau camshafts automotif - anda memerlukan bahan yang menggabungkan melampaukekerasan, kekuatan tegangan, dan memakai rintangan.Aisi 4150 keluli aloi Adakah penyelesaian pergi: Sebagai kromium-molybdenum karbon tinggi (Cr-mo) aloi, ia memberikan kekerasan yang lebih tinggi dan rintangan haus daripada gred rendah karbon seperti AISI 4140, sambil mengekalkan cukupketangguhan untuk aplikasi beban galas. Panduan ini memecah sifatnya, Penggunaan dunia nyata, proses pembuatan, dan perbandingan material untuk membantu anda menyelesaikan cabaran reka bentuk tinggi.

1. Sifat bahan AISI 4150 Keluli aloi

Prestasi AISI 4150 bergantung pada karbon tinggi (0.48-0.53%) dan komposisi cr-mo seimbang: Karbon membolehkan kekerasan maksimum selepas rawatan haba, Chromium BoostsRintangan kakisan dan kebolehkerjaan, dan molybdenum menghalang kelembutan semasa meningkatkanhad keletihan. Mari kita meneroka sifat utamanya secara terperinci.

1.1 Komposisi kimia

Aisi 4150 Mengikuti piawaian ASTM A29/A29M, dengan kawalan ketat ke atas unsur -unsur untuk mengutamakan kekerasan dan rintangan memakai. Berikut adalah komposisi biasa:

| Elemen | Simbol | Julat Kandungan (%) | Peranan utama |

|---|---|---|---|

| Karbon (C) | C | 0.48 - 0.53 | Membolehkan kekerasan yang tinggi (hingga 60 HRC) selepas pelindapkejutan; Pemacu memakai rintangan |

| Chromium (Cr) | Cr | 0.80 - 1.10 | MeningkatkanRintangan kakisan dan kebolehkerjaan; memastikan kekerasan seragam di seluruh bahagian tebal |

| Molybdenum (Mo) | Mo | 0.15 - 0.25 | Mengurangkan kelembutan pada kekerasan yang tinggi; menaikkanhad keletihan untuk memakai kitaran |

| Mangan (Mn) | Mn | 0.75 - 1.00 | Menapis struktur bijirin; meningkatkankekuatan tegangan tanpa mengorbankan kemuluran |

| Silikon (Dan) | Dan | 0.15 - 0.35 | AIDS Deoxidation; Menyokong kestabilan semasa rawatan haba suhu tinggi |

| Fosforus (P) | P | ≤ 0.035 | Diminimumkan untuk mengelakkan patah rapuh dalam keadaan yang tinggi |

| Sulfur (S) | S | ≤ 0.040 | Dikawal untuk keseimbangankebolehkerjaan dan memakai rintangan (bawah S = permukaan haus yang lebih lancar) |

| Nikel (Dalam) | Dalam | ≤ 0.25 | Elemen jejak; Sedikit meningkatkan suhu rendahkesan ketangguhan |

| Vanadium (V) | V | ≤ 0.03 | Elemen jejak; Menapis bijirin untuk mengelakkan kekerasan kekerasan |

| Tembaga (Cu) | Cu | ≤ 0.30 | Elemen jejak; Menambah rintangan kakisan atmosfera ringan untuk bahagian luaran |

1.2 Sifat fizikal

Ciri -ciri ini menjadikan Aisi 4150 Sesuai untuk memakai tinggi, Persekitaran Panas Tinggi-dari kotak gear industri ke enjin automotif:

- Ketumpatan: 7.85 g/cm³ (Sama dengan keluli standard)-Membuat pengiraan berat badan untuk bahagian berat seperti kosong gear

- Titik lebur: 1,415 - 1,445 ° C. (2,580 - 2,630 ° f)-Pengerja dengan proses penempaan dan pelindapkejutan

- Kekonduksian terma: 41.5 W/(m · k) pada 20 ° C.; 37.5 W/(m · k) pada 300 ° C -Mempertahankan walaupun pengedaran haba semasa pelindapkejutan (mengelakkan bintik -bintik panas)

- Pekali pengembangan haba: 11.6 × 10⁻⁶/° C. (20 - 100 ° C.)-Mendini distorsi apabila merawat haba kecil, bahagian yang tepat (Mis., Bearing Races)

- Sifat magnet: Ferromagnet-enables ujian yang tidak merosakkan (Ndt) seperti pemeriksaan zarah magnet untuk mengesan keretakan permukaan dari haus.

1.3 Sifat mekanikal

Prestasi mekanikal AISI 4150 dioptimumkan untuk kekerasan dan rintangan pakai, dengan rawatan haba yang disesuaikan untuk kegunaan akhir. Di bawah adalah nilai biasa:

| Harta | Kaedah pengukuran | Annealed (Keadaan lembut) | Dipadamkan & Marah (200 ° C.) | Dipadamkan & Marah (500 ° C.) |

|---|---|---|---|---|

| Kekerasan (Rockwell) | HRC | 22 - 25 HRC | 58 - 60 HRC | 35 - 38 HRC |

| Kekerasan (Vickers) | Hv | 210 - 240 Hv | 560 - 590 Hv | 340 - 370 Hv |

| Kekuatan tegangan | MPA (ksi) | 750 MPA (109 ksi) | 1,950 MPA (283 ksi) | 1,150 MPA (167 ksi) |

| Kekuatan hasil | MPA (ksi) | 480 MPA (70 ksi) | 1,750 MPA (254 ksi) | 950 MPA (138 ksi) |

| Pemanjangan | % (dalam 50 mm) | 20 - 24% | 5 - 7% | 14 - 16% |

| Kesan ketangguhan | J (pada 20 ° C.) | ≥ 65 J | ≥ 25 J | ≥ 50 J |

| Had keletihan | MPA (rasuk berputar) | 380 MPA | 850 MPA | 550 MPA |

1.4 Sifat lain

Ciri-ciri Aisi 4150 menyelesaikan cabaran reka bentuk yang tinggi:

- Kebolehkalasan: Sederhana -Perlu dipanaskan hingga 300-350 ° C (lebih tinggi daripada AISI 4140) dan rawatan haba pasca kimpalan (Pwht) untuk mengelakkan retak; terbaik untuk bahagian yang tidak dikimpal apabila mungkin.

- Kebolehbaburan: Terhad -test dipalsukan (tidak bengkok) dalam keadaan annealed; bentuk kompleks (Mis., gigi gear) dicipta melalui penempaan panas sebelum rawatan panas.

- Kebolehkerjaan: Adil dalam keadaan anil (22-25 HRC); bahagian yang dirawat haba (58-60 HRC) memerlukan alat khusus (Mis., Nitrida boron kubik, Cbn) untuk pemesinan.

- Rintangan kakisan: Resist sederhana-karat ringan dan cecair berasaskan minyak; untuk persekitaran basah atau kimia, Masukkan penyaduran krom atau salutan nitrida.

- Pakai rintangan: Kekerasan yang sangat baik (58-60 HRC) dan kandungan kromium mengurangkan haus logam ke logam, Memperluaskan kehidupan bahagian dengan 2-3x vs. Aisi 4140.

2. Aplikasi AISI 4150 Keluli aloi

Fokus Aisi 4150 terhadap kekerasan dan rintangan haus menjadikannya sesuai untuk bahagian -bahagian yang menahan geseran atau kesan yang berterusan. Berikut adalah kegunaan utamanya:

- Gear & Komponen gear: Gear Gearbox Industri, gear penghantaran automotif, dan gear pembezaan - kekerasan yang tinggi menentang memakai gigi dari beban berat.

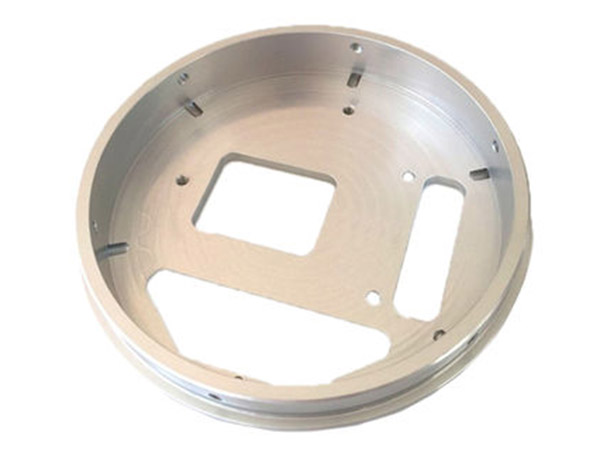

- Galas & Bearing Races: Bola Bearing Races, Roller Bearing Cups, dan lengan galas jarum -lurus, Permukaan keras meminimumkan geseran dan memanjangkan kehidupan galas.

- Bahagian automotif: Camshafts, Pengangkat injap, dan pin omboh -haba enjin tolerat dan sentuhan berulang dengan komponen lain.

- Komponen mekanikal: Aci yang dipakai tinggi (Mis., Aci pemacu penghantar), Rotor pam, dan pemegang alat - lepaskan lelasan dari habuk, kotoran, atau zarah logam.

- Jentera Perindustrian: Gulungan kilang keluli, Penyemperitan mati, dan alat stamping -haus dari membentuk logam atau plastik.

- Komponen Aeroangkasa: Hubungan gear pendaratan dan gear aksesori enjin (sistem bukan kritikal)-Baya memakai rintangan dan kekuatan untuk kegunaan pesawat.

3. Teknik pembuatan untuk AISI 4150 Keluli aloi

Menghasilkan AISI 4150 Memerlukan ketepatan rawatan haba untuk memaksimumkan kekerasan tanpa kelembutan. Inilah proses langkah demi langkah:

- Pembuatan keluli:

- Aisi 4150 is made using an Relau arka elektrik (EAF) (Kitar semula keluli sekerap) atau Relau oksigen asas (Bof). Karbon (0.48-0.53%), Chromium (0.80-1.10%), dan Molybdenum (0.15-0.25%) ditambah semasa lebur untuk memastikan pengedaran aloi seragam.

- Menunaikan & Bergulir:

- Kebanyakan Aisi 4150 parts start as Panas palsu blanks (1,150 - 1,250 ° C.)- untuk menjajarkan struktur bijirin, Meningkatkan rintangan haus. Selepas menjalin, blanks are Hot Rolled to rough shapes (bar, plat) atau ditinggalkan seperti yang dipakai untuk bahagian-bahagian berhampiran (Mis., camshafts).

- Rawatan haba (Kritikal untuk kekerasan):

- Penyepuhlindapan: Dipanaskan hingga 815-845 ° C, diadakan 3-4 jam, lambat disejukkan 650 ° C.. Melembutkan keluli (22-25 HRC) untuk pemesinan dan penempaan.

- Pelindapkejutan: Dipanaskan hingga 830-860 ° C (austenitizing), diadakan 1-2 jam (lebih lama untuk bahagian tebal), disejukkan dalam minyak (Risiko penyejukan air retak). Mengeras hingga 60-62 HRC.

- Pembiakan: Dipanaskan hingga 200-500 ° C (berdasarkan keperluan):

- 200 ° C.: Kekerasan max (58-60 HRC) untuk bahagian yang dipakai tinggi (Mis., Bearing Races).

- 500 ° C.: Kekerasan seimbang (35-38 HRC) untuk bahagian yang rawan kesan (Mis., gear).

- Pemesinan:

- AISI Annealed 4150 dimesin dengan alat karbida untuk beralih, penggilingan, atau penggerudian. Bahagian yang dirawat haba (58-60 HRC) Memerlukan alat CBN atau pengisaran untuk ketepatan. Untuk gigi gear, Hobbing dilakukan dalam keadaan annealed, diikuti dengan rawatan haba dan menyelesaikan pengisaran.

- Rawatan permukaan:

- Penyaduran: Penyaduran krom (Pakai rintangan) untuk aci; penyaduran nikel (Rintangan kakisan) untuk bahagian automotif.

- Nitriding: Memanaskan hingga 500-550 ° C dalam gas ammonia -mewujudkan lapisan permukaan keras 0.1-0.3 mm (65-70 HRC) tanpa herotan, Sesuai untuk gear dan galas.

- Karburisasi: Pilihan-panas hingga 900-950 ° C dalam gas kaya karbon untuk mengeras hanya permukaan (Teras tetap sukar), digunakan untuk bahagian seperti gigi gear.

- Kawalan kualiti:

- Analisis kimia: Spektrometri massa mengesahkan karbon, Chromium, dan tahap molibdenum (Per ASTM A29/A29M).

- Ujian mekanikal: Ujian kekerasan (HRC/HV) dan ujian tegangan mengesahkan kekuatan; Pakai ujian (Mis., pin-on-cakera) mengukur rintangan terhadap geseran.

- Ndt: Pemeriksaan ujian ultrasonik untuk kecacatan dalaman; Mikroskopi optik memastikan struktur bijirin seragam (tiada bijirin besar yang menyebabkan memakai bintik panas).

4. Kajian kes: Aisi 4150 dalam tindakan

Projek sebenar menunjukkan bagaimana AISI 4150 menyelesaikan cabaran tinggi.

Kajian kes 1: Gear Gearbox Industri (A.SSY)

Loji pembuatan terpaksa menggantikan AISI 4140 gearbox gear setiap 18 bulan kerana memakai gigi. Mereka beralih ke Aisi 4150 gear, Haba yang dirawat 200 ° C. (58 HRC) dan nitrided untuk rintangan haus tambahan. Gear baru berlangsung 48 berbulan -bulan mengurangkan kos penyelenggaraan oleh $60,000 setiap tahun. Kandungan karbon tinggi Aisi 4150 menghalang pitting gigi, mod kegagalan biasa di 4140 gear.

Kajian kes 2: Camshafts automotif (Jepun)

Pembuat kereta memerlukan camshafts yang dapat bertahan 200,000 km operasi enjin tanpa memakai lobus. Mereka menggunakan Aisi 4150 camshafts, dipalsukan, Haba yang dirawat 300 ° C. (55 HRC), dan nitrided. Ujian hanya menunjukkan 0.02 mm lobus selepas 200,000 km -melucutkan pakaian Aisi 4140 camshafts. Ini kebolehpercayaan enjin yang lebih baik dan tuntutan jaminan yang dikurangkan oleh 35%.

5. Aisi 4150 vs. Bahan lain

Bagaimana AISI 4150 Bandingkan dengan keluli aloi yang lebih rendah dan alternatif tahan haus?

| Bahan | Persamaan dengan AISI 4150 | Perbezaan utama | Terbaik untuk |

|---|---|---|---|

| Aisi 4140 | Keluli aloi cr-mo | Karbon yang lebih rendah (0.38-0.43%); kekerasan yang lebih rendah (maks 53 HRC); kebolehkalasan yang lebih baik; 20% lebih murah | Bahagian memakai sederhana (Mis., aci pam) |

| Aisi 4130 | Keluli rendah aloi | Karbon yang lebih rendah (0.28-0.33%); lebih lemah (1,450 MPA Max tegangan); kebolehkalasan yang lebih baik; 35% lebih murah | Dikimpal, bahagian yang memakai rendah |

| Aisi 4340 | Keluli aloi ni-cr-mo | Nikel yang lebih tinggi (1.65-2.00%); ketangguhan yang lebih baik; kekerasan maksimum yang lebih rendah (55 HRC); 30% harga | Beban tinggi, bahagian memakai sederhana (Mis., gear pendaratan) |

| 52100 Bearing Steel | Keluli karbon tinggi | Kromium yang lebih tinggi (1.30-1.60%); Rintangan pakai yang lebih baik; ketangguhan yang lebih rendah; 15% harga | Galas ketepatan (Mis., galas bola) |

| Keluli tahan karat 440C | Tahan kakisan | Rintangan karat yang sangat baik; kekerasan yang sama (58-60 HRC); 4× Bantuan | Bahagian basah atau kimia yang memakai |

Perspektif Teknologi Yigu di Aisi 4150 Keluli aloi

Di Yigu Technology, Aisi 4150 Adakah pilihan utama kami untuk memakai tinggi, komponen beban. Komposisi CR-MO karbon tinggi menyelesaikan titik kesakitan terbesar bagi pelanggan: Mendapatkan bahagian yang menahan haus tanpa pecah -kritikal untuk kotak gear industri, enjin automotif, dan jentera. Kami membekalkan AISI 4150 dalam kekosongan palsu, bar, atau pinggan, dengan rawatan haba tersuai (200-500 ° C.) dan pilihan permukaan (nitriding, penyaduran krom). Untuk pelanggan menaik taraf dari AISI 4140, Aisi 4150 memberikan 2-3x hayat lebih lama dengan harga premium kos kecil untuk penyelenggaraan dan penggantian jangka panjang.

Soalan Lazim mengenai Aisi 4150 Keluli aloi

- Boleh Aisi 4150 digunakan untuk bahagian yang memerlukan kedua -dua rintangan haus yang tinggi dan ketangguhan kesan?

Ya - Memperjuangkannya hingga 400-500 ° C (38-42 HRC). Ini mengimbangi kekerasan (Cukup untuk rintangan haus) dan ketangguhan (untuk menyerap kesan). Contohnya, gear marah kepada 450 ° C mengendalikan kedua -dua memakai gigi dan beban kejutan sekali -sekala. - Adalah Aisi 4150 lebih sukar untuk mesin daripada Aisi 4140?

Ya-terutamanya apabila dirawat haba. AISI Annealed 4150 (22-25 HRC) Mesin Sama dengan Annealed 4140, tetapi AISI yang dirawat haba 4150 (58-60 HRC) Memerlukan alat CBN atau pengisaran, manakala 4140 (50-53 HRC) boleh menggunakan alat karbida bersalut. - Berapakah ketebalan maksimum untuk Aisi 4150 bahagian?

Aisi 4150 berfungsi dengan baik untuk bahagian sehingga 100 mm tebal -kandungan kromium memastikan pengerasan seragam di seluruh bahagian. Untuk bahagian yang lebih tebal (> 100 mm), Memperluas masa tahan pelindapkejutan (2-3 jam) dan gunakan penyejukan minyak untuk mengelakkan melembutkan teras.