Sekiranya anda merancang komponen atau bahagian yang dikimpal yang memerlukan keseimbangan kekuatan, kebolehkalasan, dan bingkai aeroangkasa seperti kemuluran, sangkar roll automotif, atau aci jentera perindustrian-Aisi 4130 keluli aloi Adakah pilihan ideal anda. Sebagai kromium-molybdenum rendah karbon (Cr-mo) aloi, Ia mengatasi keluli karbon biasa dalam ketangguhan semasa menawarkan kebolehkalasan yang lebih baik daripada aloi karbon tinggi seperti Aisi 4140. Panduan ini memecah sifatnya, Aplikasi dunia nyata, proses pembuatan, dan perbandingan material untuk membantu anda menyelesaikan cabaran reka bentuk di mana kimpalan dan kekuatan berjalan lancar.

1. Sifat bahan AISI 4130 Keluli aloi

Prestasi Aisi 4130 berasal dari komposisi seimbangnya: karbon rendah (0.28-0.33%) Memastikan kimpalan mudah, sementara kromium (0.80-1.10%) dan Molybdenum (0.15-0.25%) meningkatkan kekuatan danRintangan Keletihan. Mari kita meneroka sifat utamanya secara terperinci.

1.1 Komposisi kimia

Aisi 4130 Mengikuti piawaian ASTM A29/A29M, dengan kawalan ketat ke atas unsur -unsur untuk mengutamakan kebolehkalasan dan ketangguhan. Berikut adalah komposisi biasa:

| Elemen | Simbol | Julat Kandungan (%) | Peranan utama |

|---|---|---|---|

| Karbon (C) | C | 0.28 - 0.33 | Menyediakan kekuatan sederhana; disimpan rendah untuk membolehkankebolehkalasan (Tiada retak pasca kimpalan) |

| Chromium (Cr) | Cr | 0.80 - 1.10 | MeningkatkanRintangan kakisan dan kebolehkerjaan; Meningkatkan rintangan haus |

| Molybdenum (Mo) | Mo | 0.15 - 0.25 | Meningkatkan kekuatan suhu tinggi; menaikkanhad keletihan Untuk memuatkan kitaran |

| Mangan (Mn) | Mn | 0.40 - 0.60 | Menapis struktur bijirin; MeningkatkanKemuluran tanpa mengurangkan kekuatan |

| Silikon (Dan) | Dan | 0.15 - 0.35 | AIDS Deoxidation; Menyokong kestabilan semasa rawatan kimpalan dan haba |

| Fosforus (P) | P | ≤ 0.035 | Diminimumkan untuk mengelakkan patah rapuh pada sendi yang dikimpal atau keadaan sejuk |

| Sulfur (S) | S | ≤ 0.040 | Dikawal untuk keseimbangankebolehkerjaan dan kualiti kimpalan (S = kimpalan yang lebih baik) |

| Nikel (Dalam) | Dalam | ≤ 0.25 | Elemen jejak; sedikit bertambah baikkesan ketangguhan pada suhu rendah |

| Vanadium (V) | V | ≤ 0.03 | Elemen jejak; Menapis bijirin untuk kekuatan seragam di seluruh bahagian tebal |

| Tembaga (Cu) | Cu | ≤ 0.30 | Elemen jejak; Menambah rintangan kakisan atmosfera ringan untuk bahagian luaran |

1.2 Sifat fizikal

Ciri -ciri ini menjadikan Aisi 4130 Sesuai untuk komponen yang dikimpal dan terbentuk di seluruh industri:

- Ketumpatan: 7.85 g/cm³ (Sama seperti kebanyakan keluli karbon)-Membuat pengiraan berat badan untuk bahagian aeroangkasa atau automotif

- Titik lebur: 1,420 - 1,450 ° C. (2,588 - 2,642 ° f)-Komput dengan kimpalan (Saya/tig) dan memalsukan proses

- Kekonduksian terma: 42.5 W/(m · k) pada 20 ° C.; 38.5 W/(m · k) pada 300 ° C -Mempertahankan walaupun pengagihan haba semasa kimpalan (Mengurangkan tempat panas)

- Pekali pengembangan haba: 11.4 × 10⁻⁶/° C. (20 - 100 ° C.)-Minimikan gangguan semasa komponen lenturan atau kimpalan

- Sifat magnet: Ferromagnet-enables ujian yang tidak merosakkan (Ndt) seperti pemeriksaan zarah magnet untuk memeriksa kualiti kimpalan.

1.3 Sifat mekanikal

Prestasi mekanikal AISI 4130 bersinar di kedua -dua annealed (kimpalan-siap) dan dirawat haba (kekuatan tinggi) keadaan. Di bawah adalah nilai biasa:

| Harta | Kaedah pengukuran | Annealed (Kimpalan-siap) | Dipadamkan & Marah (300 ° C.) | Dipadamkan & Marah (600 ° C.) |

|---|---|---|---|---|

| Kekerasan (Rockwell) | HRC | 17 - 20 HRC | 45 - 48 HRC | 25 - 28 HRC |

| Kekerasan (Vickers) | Hv | 160 - 190 Hv | 430 - 460 Hv | 240 - 270 Hv |

| Kekuatan tegangan | MPA (ksi) | 560 MPA (81 ksi) | 1,450 MPA (210 ksi) | 850 MPA (123 ksi) |

| Kekuatan hasil | MPA (ksi) | 345 MPA (50 ksi) | 1,300 MPA (188 ksi) | 700 MPA (102 ksi) |

| Pemanjangan | % (dalam 50 mm) | 28 - 32% | 10 - 12% | 20 - 22% |

| Kesan ketangguhan | J (pada 20 ° C.) | ≥ 90 J | ≥ 40 J | ≥ 70 J |

| Had keletihan | MPA (rasuk berputar) | 290 MPA | 680 MPA | 420 MPA |

1.4 Sifat lain

Ciri -ciri Aisi 4130 menyelesaikan cabaran utama untuk komponen yang dikimpal dan dibentuk:

- Kebolehkalasan: Cemerlang -memerlukan pemanasan minimum (150-200 ° C.) dan tidak ada rawatan haba pasca kimpalan wajib (Pwht) untuk bahagian nipis, menjimatkan masa untuk fabrikasi.

- Kebolehbaburan: Great -boleh bengkok, dilancarkan, atau dipalsukan menjadi bentuk yang kompleks (Mis., sangkar roll automotif) Apabila disebarkan, kemudian dirawat haba untuk kekuatan.

- Kebolehkerjaan: Baik - dilekatkan dalam keadaan annealed (17-20 HRC), Jadi ia mudah dipotong dengan alat standard; Bahagian yang dirawat haba memerlukan alat karbida untuk ketepatan.

- Rintangan kakisan: Resist sederhana -karat ringan dan bahan kimia; untuk persekitaran yang keras (Mis., Marin), Tambahkan penyaduran zink atau salutan epoksi.

- Ketangguhan: Superior -walaupun selepas kimpalan, it maintains enough Kemuluran untuk menyerap kesan (Kritikal untuk bahagian keselamatan aeroangkasa dan automotif).

2. Aplikasi AISI 4130 Keluli aloi

Fokus Aisi 4130 terhadap kebolehkalasan dan kekuatan seimbang menjadikannya pilihan utama bagi komponen yang perlu disertai atau dibentuk. Berikut adalah kegunaan utamanya:

- Komponen Aeroangkasa: Bingkai pesawat, pendaratan gear, dan garisan bahan api -boleh dikeluarkan, ringan, dan cukup kuat untuk beban penerbangan.

- Bahagian automotif: Sangkar gulung, tiub casis, dan getaran dan haba yang berprestasi tinggi dan panas, dengan kimpalan yang menahan tekanan.

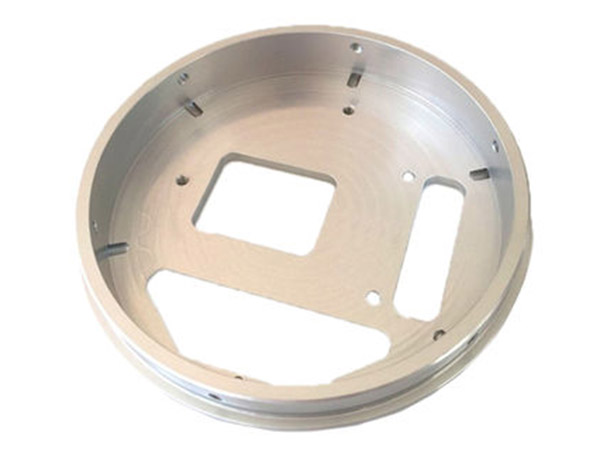

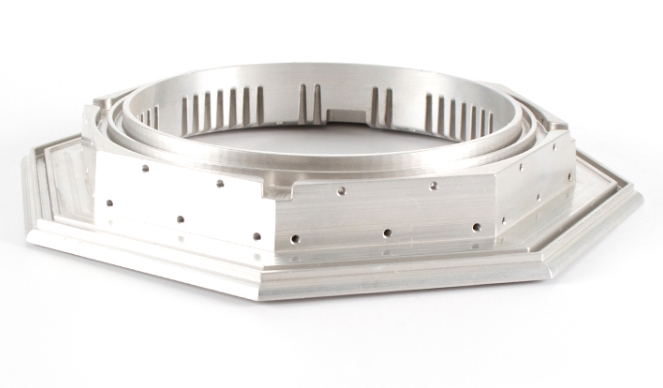

- Komponen mekanikal: Aci yang dikimpal, Rod silinder hidraulik, dan hab pulley -ideal untuk bahagian -bahagian di mana kimpalan lebih murah daripada memalsukan.

- Jentera Perindustrian: Penggelek penghantar, lengan robot, dan bingkai mesin -cukup untuk kegunaan harian, senang dibaiki dengan kimpalan.

- Peralatan pembinaan: Baldi loader, Lengan Backhoe, dan sendi perancah -mengikat kesan dan lelasan, dengan kimpalan yang tidak retak di bawah beban.

- Motosikal & Bahagian perlumbaan: Rails bingkai, swingarms, dan enjin gunung - Komputer berat ringan dan kekuatan untuk kenderaan prestasi.

3. Teknik pembuatan untuk AISI 4130 Keluli aloi

Menghasilkan AISI 4130 Memerlukan fokus pada kebolehkalasan dan kebolehbagaian, dengan rawatan haba yang disesuaikan dengan keperluan kekuatan penggunaan akhir. Inilah proses langkah demi langkah:

- Pembuatan keluli:

- Aisi 4130 is made using an Relau arka elektrik (EAF) (Kitar semula keluli sekerap) atau Relau oksigen asas (Bof). Chromium dan Molibdenum ditambah untuk mencapai julat 0.80-1.10% dan 0.15-0.25%, sementara karbon terus rendah (0.28-0.33%).

- Bergulir & Membentuk:

- The steel is Hot Rolled (1,100 - 1,200 ° C.) ke bar, tiub, atau plat - hot rolling memudahkan untuk membongkok atau membentuk. Untuk bahagian berdinding nipis (Mis., tiub ekzos), Ia Sejuk digulung for tighter tolerances.

- Rawatan haba (Fleksibel untuk keperluan):

- Penyepuhlindapan: Dipanaskan hingga 815-845 ° C, diadakan 2-3 jam, lambat disejukkan 650 ° C.. Melembutkan keluli (17-20 HRC) untuk kimpalan dan membentuk.

- Pelindapkejutan: Dipanaskan hingga 845-870 ° C, diadakan 1 jam, disejukkan dalam minyak. Mengeras hingga 50-52 HRC tetapi meningkatkan kelembutan.

- Pembiakan: Dipanaskan hingga 200-650 ° C (Berdasarkan keperluan kekuatan), diadakan 1-2 jam, disejukkan udara. Mengurangkan kelembutan -300 ° C untuk kekuatan tinggi, 600 ° C untuk kemuluran yang lebih baik.

- Kimpalan (Kelebihan kritikal):

- Menggunakan saya, TIG, atau kimpalan tongkat dengan elektrod hidrogen rendah (Mis., E8018-B2) Untuk mengelakkan keretakan kimpalan. Panaskan bahagian nipis (< 10 mm) ke 150 ° C.; Bahagian tebal (> 20 mm) ke 200 ° C.. Tidak diperlukan PWHT untuk kebanyakan bahagian, Tetapi ia dapat dilakukan untuk mengurangkan tekanan sisa.

- Pemesinan & Penamat:

- AISI Annealed 4130 dimesin dengan alat HSS untuk beralih, penggilingan, atau penggerudian. Bahagian yang dirawat haba memerlukan alat karbida. Untuk permukaan yang lancar, selesai dengan pengisaran atau penggilap.

- Rawatan permukaan:

- Penyaduran: Penyaduran zink (Rintangan karat) untuk bahagian automotif; penyaduran krom (Pakai rintangan) untuk aci.

- Salutan: Cat tahan haba (hingga 500 ° C.) untuk bahagian ekzos; Salutan Epoxy (rintangan kimia) untuk jentera perindustrian.

- Nitriding: Pilihan -Heats hingga 500-550 ° C dalam gas ammonia untuk mengeras permukaan (50-55 HRC) tanpa herotan, Sesuai untuk bahagian memakai.

- Kawalan kualiti:

- Analisis kimia: Spektrometri memeriksa kandungan aloi (Per ASTM A29/A29M).

- Ujian mekanikal: Tegangan, kesan, dan ujian kekerasan mengesahkan kekuatan dan ketangguhan.

- Pemeriksaan kimpalan: Ujian Radiografi (X-ray) atau pemeriksaan ujian ultrasonik untuk kecacatan kimpalan seperti keliangan.

- Pemeriksaan dimensi: Kaliper atau CMM Memastikan bahagian memenuhi toleransi reka bentuk.

4. Kajian kes: Aisi 4130 dalam tindakan

Projek sebenar menunjukkan bagaimana AISI 4130 menyelesaikan cabaran kimpalan dan kekuatan.

Kajian kes 1: Kimpalan bingkai aeroangkasa (Kanada)

Pengilang pesawat yang diperlukan untuk membina ringan, Bahagian bingkai yang dikimpal untuk pesawat kargo kecil. Mereka memilih Aisi 4130 tiub (Annealed, 17 HRC) untuk kimpalan TIG yang mudah. Bingkai kemudiannya marah 300 ° C. (45 HRC) untuk kekuatan. Selepas ujian, bingkai bertahan 120% beban reka bentuk tanpa keretakan kimpalan - bingkai aluminium (yang gagal pada 90% beban). Berat bingkai ini dengan 15% vs. Alternatif keluli.

Kajian kes 2: Ketahanan sangkar automotif (A.SSY)

Pasukan perlumbaan memerlukan sangkar roll yang dapat menyerap kesan kemalangan dan dikimpal di tempat. Mereka menggunakan Aisi 4130 Dom (Ditarik-over-mandrel) tiub, dikimpal dengan MIG dan tiada PWHT. Semasa ujian kemalangan, sangkar membongkok tetapi tidak pecah -iaKemuluran melindungi pemandu. Sangkar berlangsung 3 Musim perlumbaan, Walaupun AISI sebelumnya 1018 sangkar keluli karbon retak selepas 1 musim. Ini menyelamatkan pasukan $8,000 dalam kos penggantian.

5. Aisi 4130 vs. Bahan lain

Bagaimana AISI 4130 Bandingkan dengan bahan yang serupa untuk bahagian dikimpal dan kekuatan tinggi?

| Bahan | Persamaan dengan AISI 4130 | Perbezaan utama | Terbaik untuk |

|---|---|---|---|

| Aisi 4140 | Keluli aloi cr-mo | Karbon yang lebih tinggi (0.38-0.43%); lebih kuat tetapi lebih sukar untuk dikimpal; 10% harga | Bahagian yang tidak dikimpal (Mis., gear, aci) |

| Aisi 1018 | Keluli karbon | Tiada aloi; lebih murah tetapi lemah (440 MPA tegangan); Rintangan keletihan yang lemah | Bahagian tekanan rendah (Mis., kurungan) |

| 6061 Aluminium | Ringan | Ketumpatan yang lebih rendah (2.7 g/cm³); lebih lemah (310 MPA tegangan); Rintangan kakisan yang lebih baik; 2× Bantuan | Ringan, bahagian beban rendah (Mis., bingkai basikal) |

| 304 Keluli tahan karat | Tahan kakisan | Rintangan karat yang sangat baik; lebih sukar untuk mengimpal; Kekuatan yang lebih rendah (515 MPA tegangan); 3× Bantuan | Bahagian dikimpal marin atau gred makanan |

| Serat karbon | Kekuatan yang tinggi | Lebih ringan; Tiada kakisan; Kesan yang lemah; 8× Bantuan | Prestasi tinggi, bahagian yang tidak dikimpal (Mis., badan kereta perlumbaan) |

Perspektif Teknologi Yigu di Aisi 4130 Keluli aloi

Di Yigu Technology, Aisi 4130 Adakah kami pergi untuk dikimpal, Komponen kekuatan tinggi. Komposisi CR-MO karbon rendah menyelesaikan titik kesakitan terbesar bagi pelanggan: Mendapatkan bahagian yang kuat yang mudah dikimpal tanpa retak. Kami membekalkan AISI 4130 dalam tiub, bar, atau plat - Annealed untuk kimpalan, atau dirawat haba tersuai untuk kekuatan. Untuk aeroangkasa, Automotif, atau pelanggan perindustrian yang bergerak dari keluli karbon atau aluminium, Aisi 4130 menawarkan peningkatan kos efektif: kekuatan yang lebih baik daripada aluminium, kebolehkalasan yang lebih baik daripada Aisi 4140, dan jangka hayat lebih lama daripada keluli karbon biasa.

Soalan Lazim mengenai Aisi 4130 Keluli aloi

- Adakah saya memerlukan rawatan haba pasca kimpalan (Pwht) untuk Aisi 4130?

Tidak -untuk bahagian nipis (< 20 mm) atau bahagian tekanan rendah, PWHT tidak diperlukan. Untuk bahagian tebal (> 20 mm) atau bahagian tekanan tinggi (Mis., bingkai aeroangkasa), Pwht (600-650 ° C untuk 1 jam) mengurangkan tekanan sisa dan meningkatkan ketangguhan. - Boleh Aisi 4130 digunakan untuk aplikasi suhu tinggi (di atas 300 ° C.)?

Ya -kandungan molibdenumnya menjadikannya kuat sehingga 400 ° C.. Untuk suhu di atas 400 ° C. (Mis., Relau perindustrian), Pilih Aisi 316 keluli tahan karat atau keluli aloi dengan lebih banyak rintangan haba. - Apa perbezaan antara Aisi 4130 dan Aisi 4130 Dom?

Aisi 4130 Dom (Ditarik-over-mandrel) adalah variasi tiub yang dibuat dengan melukis tiub bergulir panas di atas mandrel. Ia mempunyai bahagian yang lebih lancar, toleransi ketebalan dinding yang lebih ketat, dan kekuatan yang lebih tinggi daripada AISI standard 4130 tiub -ideal untuk sangkar roll automotif atau tiub aeroangkasa.