Sekiranya anda seorang jurutera produk atau pakar perolehan yang ditugaskan untuk mengukur pengeluaran bahagian plastik, Anda mungkin tertanya -tanya: Mengapa suntikan membentuk pilihan utama untuk plastik pengguna? Jawapannya terletak pada gabungan kelajuan yang tidak dapat ditandingi, kualiti, dan penjimatan kos. Panduan ini memecah Kelebihan proses pencetakan suntikan dengan contoh dunia nyata, data, dan pandangan yang boleh dilakukan untuk membantu anda menentukan sama ada ia sesuai untuk projek anda.

Apa yang menjadikan proses pencetakan suntikan menonjol?

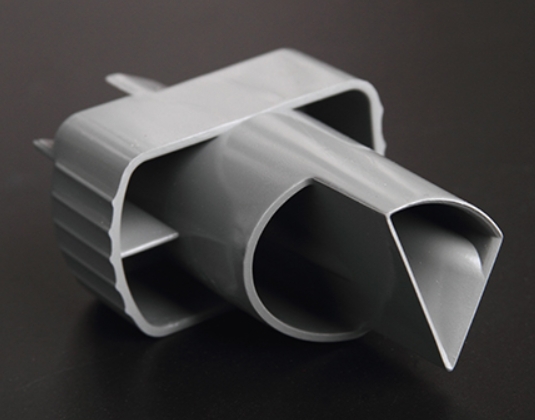

Pertama, Rekap cepat: Pengacuan suntikan adalah kaedah pembuatan yang mencairkan plastik berbutir (dipanggil pelet) dan menyuntiknya ke dalam acuan yang direka khas. Sekali disejukkan, Plastik mengambil bentuk acuan -membolehkan pengeluaran besar -besaran dari bahagian yang hampir sama. Tidak seperti percetakan 3D (Hebat untuk prototaip) atau pemesinan CNC (Bagus untuk kelompok kecil), Pencetakan suntikan bersinar apabila anda memerlukan 10,000+ bahagian. Kelebihannya berpunca dari tumpuan volum tinggi ini: konsistensi, kecekapan, dan fleksibiliti bahawa kaedah lain tidak dapat dipadankan.

12 Kelebihan utama proses pencetakan suntikan (Dengan data & Kes)

Berikut adalah manfaat teras suntikan suntikan, Dianjurkan oleh yang paling penting kepada jurutera dan pasukan perolehan: kebebasan reka bentuk, kelajuan pengeluaran, penjimatan kos, dan prestasi bahagian.

1. Mengendalikan reka bentuk bahagian yang kompleks (Tiada kos tambahan)

Pencetakan suntikan cemerlang dalam mewujudkan geometri rumit -berfikir saluran dalaman, Dinding nipis, atau ukiran terperinci - yang akan mahal atau mustahil dengan kaedah lain. Bahagian terbaik? Kerumitan tidak meningkatkan kos pengeluaran Kerana acuan melakukan semua kerja dalam satu kitaran.

Contoh dunia nyata: Komponen Inhaler Perubatan

Syarikat farmaseutikal memerlukan inhaler dengan kecil, Injap aliran udara yang tepat (Kritikal untuk menyampaikan ubat). Pemesinan CNC berjuang untuk memotong saluran dalaman 0.5mm injap -setiap bahagian mengambil 2 jam untuk dibuat, dan 15% telah rosak. Dengan pengacuan suntikan:

- Acuan direka untuk memasukkan saluran, jadi bahagian keluar sepenuhnya.

- Masa pengeluaran jatuh ke 30 detik setiap bahagian.

- Kadar kecacatan jatuh ke 0.2%.

Inilah sebabnya 90% syarikat peranti perubatan menggunakan pengacuan suntikan untuk bahagian kompleks seperti inhaler atau komponen suntikan.

2. Kelajuan pengeluaran yang cepat (15-120 kitaran kedua)

Kelajuan adalah titik jualan terbesar suntikan. Setiap "kitaran" (Cairkan Plastik → Suntikan → Cool → Eject Bahagian) hanya mengambil masa 15-120 saat, bergantung pada saiz dan kerumitan bahagian. Untuk larian tinggi, Ini menambah ribuan bahagian setiap hari.

Perbandingan kelajuan pengeluaran

| Kaedah pembuatan | Masa kitaran setiap bahagian | Output harian (8-Peralihan jam) | Terbaik untuk saiz batch |

| Pengacuan suntikan | 15-120 saat | 2,400-38,400 bahagian | 10,000+ unit |

| 3D Percetakan (FDM) | 1-4 jam | 2-8 bahagian | 1-50 unit |

| Pemesinan CNC | 10-30 minit | 16-48 bahagian | 50-500 unit |

Pengeluar mainan, contohnya, acuan suntikan terpakai untuk dibuat 500,000 badan angka tindakan plastik di 2 minggu - sesuatu yang akan berlaku 6 bulan dengan percetakan 3D.

3. Mencipta kuat, Bahagian tahan lama (Memadankan logam dalam beberapa kes)

Moden Thermoplastics digunakan dalam pengacuan suntikan jauh lebih kuat daripada yang anda fikirkan. Banyak campuran kejuruteraan (seperti abs + serat kaca) dapat menahan persekitaran yang keras - suhu tinggi, bahan kimia, atau kesan - seperti logam, Tetapi pada sebahagian kecil daripada berat badan.

Perbandingan kekuatan bahan

| Bahan | Kekuatan tegangan | Berat vs. Keluli | Sesuai untuk |

| ABS standard | 42-45 MPa | 70% lebih ringan | Kes telefon, mainan |

| Abs + Serat kaca | 80-90 MPa | 65% lebih ringan | Kurungan automotif |

| Nylon 6/6 | 75 MPA | 75% lebih ringan | Roda gear, pengikat |

| Keluli (Ringan) | 400 MPA | 100% (Baseline) | Bahagian struktur tugas berat |

Pembekal automotif bertukar kurungan keluli untuk Abs + serat kaca bahagian suntikan yang dibentuk. Kurungan itu 65% lebih ringan (meningkatkan kecekapan bahan api) Dan sama kuatnya dengan pembuat kereta $2 setiap kenderaan.

4. Warna fleksibel & Pilihan bahan (25,000+ Pilihan)

Pencetakan suntikan membolehkan anda menyesuaikan bahagian untuk memadankan jenama atau spesifikasi anda:

- Warna: Campurkan pelet plastik dengan pewarna atau aditif untuk mendapatkan naungan -dari merah terang hingga telus. Untuk bahagian pelbagai warna, gunakan overmolding (Suntikan dua bahan dalam satu kitaran).

- Bahan: Pilih dari 25,000+ Plastik Kejuruteraan, termasuk biokompatibel (untuk bahagian perubatan) atau api-api (untuk elektronik) pilihan.

Contoh: Casing Elektronik Pengguna

Jenama telefon mahukan model barunya masuk 5 warna. Dengan pengacuan suntikan:

- Mereka menggunakan acuan yang sama untuk semua warna -hanya menukar pelet berwarna.

- Tiada Kos Peralatan Tambahan (Tidak seperti pemesinan CNC, yang memerlukan persediaan berasingan untuk setiap warna).

- Malah mereka menambah tekstur matte ke acuan, Jadi casing mempunyai rasa premium tanpa pengamplasan sekunder.

5. Sisa minimum (Scrap Recyclable)

Berbanding dengan kaedah tradisional (Seperti pemesinan CNC, yang memotong 70% bahan), Pencetakan suntikan menghasilkan sedikit sisa. Kebanyakan sekerap berasal Gates dan pelari (saluran plastik yang memberi makan acuan)-Dan sekerap ini dapat dikendalikan semula dan digunakan semula dalam pengeluaran masa depan.

Perbandingan sisa

| Kaedah | Sisa bahan | Kitar semula sekerap |

| Pengacuan suntikan | 5-10% | 100% (semula) |

| Pemesinan CNC | 50-70% | 80% (memerlukan pembersihan) |

| 3D Percetakan (FDM) | 15-20% | 90% (sisa filamen) |

Syarikat pembungkusan menggunakan suntikan suntikan untuk membuat bekas makanan plastik. Mereka dikitar semula 95% sekerap pintu mereka, penjimatan $12,000 setahun dalam kos bahan.

6. Kos buruh yang rendah (Automatik untuk skala)

Pencetakan suntikan sangat automatik -mesin yang paling banyak:

- Gating automatik: Memberi makan pelet plastik tanpa bantuan manual.

- Ejektor robot: Membuang bahagian dari acuan.

- Alat pemantauan proses: Mengesan kualiti tanpa pengawasan yang berterusan.

Ini bermakna anda memerlukan lebih sedikit pekerja untuk menjalankan pengeluaran berskala besar. Contohnya, Operator tunggal boleh menguruskan mesin pencetakan 2-3 suntikan, setiap membuat 10,000+ bahagian sehari. Pembuat perabot melaporkan kos buruh memotong oleh 40% Setelah beralih dari perhimpunan manual ke bahagian kerusi yang dibentuk suntikan.

7. Permukaan yang serba boleh (Tiada kerja sekunder)

Bahagian yang dibentuk suntikan keluar dari acuan dengan penamat yang sering siap untuk digunakan-tidak ada pengamplasan, lukisan, atau penggilap diperlukan. Anda boleh menyesuaikan acuan untuk mendapatkan:

- Licin, permukaan berkilat (untuk elektronik).

- Tekstur matte (untuk cengkaman, seperti mengendalikan alat).

- Ukiran atau logo (kekal dan tepat).

Jenama dapur peralatan menggunakan acuan dengan permukaan bertekstur untuk spatula plastik. Spatula mempunyai cengkaman yang tidak slip dari mesin-menjimatkan mereka a $0.30 kos pengamplasan per unit.

8. Bahagian ringan (Sesuai untuk automotif/aeroangkasa)

Bahagian suntikan plastik adalah 50-70% lebih ringan daripada setara logam, menjadikan mereka sesuai untuk industri di mana berat badan. Plastik kekuatan tinggi moden (seperti polikarbonat) Pastikan kekuatan semasa memotong berat badan yang meningkatkan kecekapan bahan api di dalam kereta atau mengurangkan keletihan dalam peranti perubatan.

Contoh: Bahagian dalaman automotif

Pengilang kereta beralih dari logam ke plastik yang dibentuk suntikan untuk kurungan papan pemuka. Kurungan:

- Ditimbang 60% kurang.

- Kos 30% kurang membuat.

- Tidak berkompromi dengan kekuatan (Ujian kemalangan lulus dengan warna terbang).

Inilah sebabnya 70% bahagian dalaman automotif kini dibentuk suntikan.

9. Sesuai dengan pelbagai bahan (Campuran selamat)

Memerlukan bahagian dengan dua bahan -seperti cengkaman lembut pada alat yang sukar? Pencetakan suntikan mengendalikan ini dengan overmolding (menyuntik bahan kedua pada yang pertama) atau pengacuan pelbagai bahan. Jurutera acuan memastikan bahan serasi, mengurangkan kecacatan dan risiko keselamatan.

Syarikat alat kuasa yang digunakan overmolding untuk membuat pemegang gerudi: teras abs keras untuk kekuatan, Dan TPE yang lembut (Elastomer termoplastik) lapisan luar untuk cengkaman. Prosesnya lancar -tiada gam atau pemasangan yang diperlukan -dan pemegangnya bertahan 3x lebih lama daripada versi terpaku.

10. Konsistensi yang tak terkalahkan (Toleransi sehingga +/- 0.0002 Inci)

Untuk pengeluaran volum tinggi, Konsistensi adalah kunci. Pencetakan suntikan menggunakan acuan yang sama untuk setiap bahagian, Jadi setiap unit hampir sama. Mesin moden juga mengekalkan toleransi yang ketat -sehingga +/- 0.0002 inci -kritikal untuk bahagian -bahagian yang perlu disesuaikan (Seperti penyambung elektronik).

Pengeluar penyambung diperlukan 1 Juta port USB-C dengan jarak pin yang tepat. Pencetakan suntikan dihantar:

- 99.9% pelabuhan memenuhi spesifikasi toleransi.

- Tiada variasi dalam jarak pin (Tidak seperti pemesinan CNC, yang ada 5% variasi).

11. Ketepatan untuk kecil, Bahagian terperinci

Pencetakan suntikan bukan hanya untuk bahagian besar -ia cemerlang di Tiny, Komponen yang tepat juga. Pencetakan suntikan mikro (subset proses) menjadikan bahagian sekecil 0.1 gram, seperti sensor perubatan atau gear menonton.

Jenama jam tangan menggunakan suntikan mikro untuk membuat roda gear 0.5mm tebal. Bahagiannya sangat tepat sehingga jam tangan menyimpan masa dalam +/- 2 detik sehari - lebih jauh daripada purata industri +/- 5 saat.

12. Memendekkan Masa Pembangunan Produk

Dengan jurutera acuan yang berpengalaman, Pencetakan suntikan dapat mempercepat pelancaran produk. Jurutera bekerjasama dengan anda untuk mengoptimumkan reka bentuk sebahagian untuk acuan, Mengelakkan kerja yang mahal kemudian. Banyak syarikat melaporkan pemotongan masa pembangunan produk oleh 30% berbanding dengan kaedah lain.

Permulaan yang membuat botol air boleh diguna semula dari prototaip ke pengeluaran di 8 Minggu dengan pengacuan suntikan - melengkapkan masa yang akan diambil dengan pemesinan CNC. Mereka dilancarkan 2 bulan lebih awal, mendapat kelebihan daya saing.

Perspektif Teknologi Yigu mengenai Kelebihan Pencetakan Suntikan

Di Yigu Technology, Kami melihat pengacuan suntikan sebagai alat skala -bukan hanya proses pembuatan. Kelebihan terbesarnya? Ia mengubah reka bentuk kompleks "mustahil" menjadi volum tinggi, bahagian yang berpatutan. Untuk pasukan perolehan, kos buruh dan sisa yang rendah menjadikannya sesuai untuk projek jangka panjang. Kami sering membimbing pelanggan untuk mengutamakan reka bentuk acuan yang pertama kali melabur dalam acuan berkualiti tinggi memaksimumkan semua kelebihan lain: kitaran lebih cepat, Konsistensi yang lebih baik, dan sekerap yang lebih rendah. Pencetakan suntikan berfungsi dengan baik apabila dirancang lebih awal, Dan pasukan kami membantu merapatkan jurang antara reka bentuk dan pengeluaran untuk membuka kunci potensi penuhnya.

Soalan Lazim Mengenai Kelebihan Proses Pencetakan Suntikan

1. Adakah pencetakan suntikan hanya baik untuk pengeluaran volum tinggi?

Walaupun yang terbaik untuk 10,000+ bahagian (untuk mengimbangi kos acuan), ia boleh berfungsi untuk kelompok yang lebih kecil (1,000-5,000 unit) Sekiranya bahagian anda memerlukan kerumitan atau konsistensi. Untuk kelompok di bawah 1,000, 3D Percetakan atau pemesinan CNC biasanya lebih murah.

2. Boleh acuan suntikan menggunakan plastik kitar semula?

Ya! Kebanyakan sekerap (pintu, pelari) boleh dicabut semula dan dicampur dengan pelet baru (hingga 30% kandungan kitar semula) tanpa kehilangan kekuatan. Beberapa syarikat juga menggunakan 100% plastik kitar semula untuk bahagian tidak kritikal seperti pembungkusan.

3. Berapa lama masa yang diperlukan untuk membuat acuan suntikan?

Waktu memimpin acuan bergantung pada kerumitan: acuan mudah (Seperti bahagian mainan) Ambil 2-4 minggu, manakala acuan kompleks (seperti inhaler perubatan) Ambil 6-8 minggu. Walau bagaimanapun, Setelah acuan sudah siap, tanjakan pengeluaran cepat - anda boleh membuat 10,000 bahagian dalam seminggu.