Industri automotif bukan orang asing untuk inovasi -dan3D Percetakan telah muncul sebagai salah satu alat yang paling berubah permainan. Sepanjang dekad yang lalu, Pembuatan Aditif (istilah teknikal untuk percetakan 3D) telah bergerak melampaui prototaip hanya untuk membentuk semula bagaimana kereta direka, dibina, dibaiki, dan disesuaikan. Untuk pembuat kereta, pembekal, dan juga kedai tersuai, Memahami peranan percetakan 3D bukan sekadar daya saing - cara untuk mengurangkan kos, meningkatkan kecekapan, dan membuka kunci reka bentuk yang pernah mustahil. Panduan ini merosakkan kesan percetakan 3D ke atas sektor automotif, dari kelebihan terasnya ke kisah kejayaan dunia nyata dan bagaimana memilih alat yang sesuai untuk pekerjaan.

Mengapa Percetakan 3D adalah penukar permainan untuk automotif

Pembuatan automotif tradisional bergantung pada perkakas, baris pemasangan, dan pengeluaran besar -besaran -hebat untuk jumlah besar tetapi perlahan, tegar, dan membazir. 3D Percetakan membalik skrip ini dengan menangani dua titik kesakitan terbesar industri: Had Inovasi danKetidaksamaan rantaian bekalan. Mari kita pecahkan kelebihan ini.

1. Membuka kunci inovasi produk (Tiada Peraturan Reka Bentuk Lagi)

Proses tradisional seperti pemutus atau pemesinan CNC mempunyai had yang ketat -anda tidak dapat dengan mudah membuat bahagian dengan struktur dalaman yang kompleks, Corak kekisi, atau reka bentuk kosong. 3D Percetakan perubahan dengan membina lapisan bahagian mengikut lapisan, Membiarkan jurutera membuat bentuk yang pernah ada idea.

Inovasi utama dimungkinkan oleh percetakan 3D:

- Ciri -ciri bersepadu: Bahagian dengan pendawaian elektrik terbina dalam (tidak memerlukan perhimpunan berasingan).

- Pengurangan berat badan: Struktur kekisi yang mengurangkan berat badan sebanyak 30-50% (Kritikal untuk kenderaan elektrik, di mana berat ringan = jarak yang lebih panjang).

- Bahagian berbilang bahan: Komponen yang menggabungkan polimer keras dan fleksibel (Mis., klip papan pemuka dengan asas tegar dan cengkaman lembut).

Contoh: Kereta Konsep Light Cocoon Edag menggunakan bingkai kekisi bercetak 3D yang meniru exoskeleton serangga -cukup cukup untuk menyokong kenderaan tetapi begitu ringan mereka mengurangkan berat keseluruhan oleh 40%. Reka bentuk ini mustahil dengan pembuatan tradisional.

2. Menyelaraskan rantaian bekalan (Lebih cepat, Lebih murah, Lebih hijau)

Rantaian bekalan automotif terkenal dengan kompleks -bahagian sering bergerak beribu -ribu batu dari kilang -kilang ke garisan pemasangan, dengan gudang yang penuh dengan inventori. 3D Percetakan memudahkan ini dalam tiga cara besar:

| Manfaat rantaian bekalan | Bagaimana percetakan 3D menyampaikannya |

|---|---|

| Masa memimpin yang lebih pendek | Menghapuskan perkakas (yang boleh mengambil masa 4-8 minggu untuk membuat) - Bahagian bercetak 3D sudah siap dalam beberapa hari. |

| Kurang sisa | Hanya menggunakan bahan yang diperlukan untuk bahagian (Sisa pemesinan tradisional 50-70% bahan mentah). |

| Pengeluaran atas permintaan | Cetak alat ganti apabila diperlukan (Tidak lagi menyimpan ribuan komponen yang jarang digunakan). |

| Pembuatan yang terdesentralisasi | Cetak bahagian berhampiran loji perhimpunan atau pengedar (memotong kos dan kelewatan penghantaran). |

Titik data: A 2023 Kajian oleh Kumpulan Tindakan Industri Automotif (Ia sudah habis) mendapati bahawa pembuat kereta menggunakan percetakan 3D untuk alat ganti mengurangkan kos inventori oleh 35% dan memotong masa memimpin untuk bahagian yang sukar dicari dari 6 minggu ke 3 hari.

Di mana percetakan 3D bersinar dalam kitaran hayat automotif

3Percetakan D bukan alat satu-saiz-semua-ia unggul pada peringkat tertentu dalam kitaran hayat kereta. Berikut adalah empat bidang utama di mana ia membuat kesan terbesar, dengan kes penggunaan dunia sebenar.

1. Prototaip (Menjadikan idea menjadi bahagian dalam beberapa hari)

Prototyping adalah "pengujian tanah" industri automotif perlu dengan cepat melangkah ke reka bentuk (Mis., perumahan atau gear lampu baru) untuk memperbaiki kelemahan sebelum pengeluaran besar -besaran. Prototaip tradisional boleh mengambil minggu dan kos puluhan ribu dolar untuk perkakas.

3D Percetakan menyelesaikan ini dengan:

- Menghasilkan prototaip yang sangat terperinci yang sepadan dengan rupa dan rasa akhir (Mis., Percetakan 3D SLA menjadikan prototaip resin yang jelas yang meniru kaca untuk lampu depan).

- Memotong masa prototaip dari 4-6 minggu hingga 3-5 hari.

- Mengurangkan kos sebanyak 50-70% (tiada alat = tiada perbelanjaan pendahuluan).

Kajian kes: Ford menggunakan percetakan 3D FDM ke komponen enjin prototaip untuk trak pikap F-150. Dalam 2022, Syarikat mengurangkan masa prototaip untuk manifold pengambilan baru dari 6 minggu ke 4 hari, penjimatan $120,000 dalam kos perkakas untuk satu bahagian itu.

2. Alat ganti (Tidak pernah kehabisan lagi)

Sesiapa yang memiliki kereta yang lebih tua tahu kekecewaan: memerlukan bahagian yang tidak lagi dalam pengeluaran. 3D Percetakan membetulkannya denganinventori digital-Store CAD Files bahagian bukannya komponen fizikal, dan mencetaknya apabila diminta.

Faedah utama untuk alat ganti:

- Menghidupkan semula model lama: Bahagian-bahagian yang jarang ditemui (Mis., Pemegang pintu Porsche tahun 1960 -an) Menggunakan imbasan 3D, kemudian cetak replika tepat.

- Memotong kos pengedar: Pengedar tidak lagi perlu menyimpan beratus-ratus bahagian permintaan rendah (Mis., sensor khusus untuk a 2015 SUV).

- Pembaikan lebih cepat: Kurungan penggantungan yang rosak untuk van penghantaran boleh dicetak secara tempatan 2 hari, bukannya menunggu 2 minggu untuk penghantaran.

Contoh: Pusat Percetakan 3D Volkswagen di Wolfsburg, Jerman, cetakan lebih 10,000 alat ganti setiap tahun untuk kereta klasiknya (Mis., The 1963 Kumbang). Pemilik pernah menunggu 3 bulan untuk bahagian -bahagian ini -sekarang mereka masuk ke dalamnya 5 hari.

3. Penyesuaian (Membina kereta yang sesuai dengan setiap pemandu)

Pembuatan tradisional menjadikan penyesuaian mahal -mengubah warna atau saiz bahagian sering memerlukan perkakas baru. 3D Percetakan membolehkan pembuat kereta menawarkan bahagian tersuai dengan sedikit kos tambahan, dari trim papan pemuka yang diperibadikan ke kusyen tempat duduk khusus pemandu.

Yang paling banyak mendapat manfaat?

- Jenama mewah: Porsche menawarkan sisipan tempat duduk tersuai 3D yang sesuai dengan bentuk badan pemandu (meningkatkan keselesaan semasa pemacu panjang).

- Kedai tersuai: Garaj kecil Gunakan percetakan 3D untuk membuat bahagian satu-of-a-kind (Mis., gril tersuai untuk mustang vintaj) Tanpa perkakas mahal.

- Kenderaan elektrik (EV) pembuat: Kurungan bateri tersuai yang sesuai dengan reka bentuk casis EV yang unik (3D Percetakan mengelakkan kos membuat acuan baru untuk setiap reka bentuk).

Kajian kes: Tesla menggunakan percetakan SLS 3D untuk membuat kurungan abah pendawaian tersuai untuk model y. Setiap pendakap disesuaikan dengan konfigurasi khusus kenderaan (Mis., jarak jauh vs. bateri standard), Mengurangkan kekacauan pendawaian dan meningkatkan kelajuan pemasangan.

4. Bahagian pengeluaran (Memudahkan perhimpunan, Potong berat badan)

Sehingga baru -baru ini, 3D Percetakan terlalu lambat untuk pengeluaran besar -besaran -tetapi teknologi baru (seperti MJF dan SLM) telah mengubahnya. Hari ini, pembuat kereta menggunakan percetakan 3D untuk bahagian pengeluaran kelantangan rendah ke sederhana, memberi tumpuan kepada dua gol: Mengurangkan langkah pemasangan danmemotong berat badan.

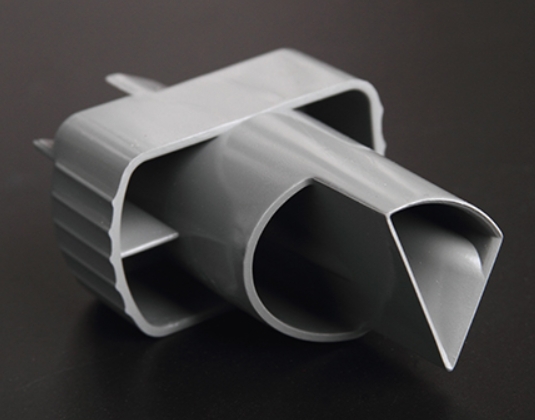

Bagaimana ia berfungsi:

- Menggabungkan bahagian: Apa yang pernah diperlukan 5-6 bahagian berasingan (Mis., perumahan sensor dengan skru, Gasket, dan penutup) kini boleh dicetak sebagai satu bahagian. Ini menjimatkan masa pemasangan dan mengurangkan risiko kegagalan (Sambungan yang lebih sedikit = lebih sedikit perkara untuk dipecahkan).

- Reka bentuk ringan: 3D bahagian aloi aluminium bercetak (Mis., Piston enjin) lebih ringan daripada bahagian pelakon tetapi sama kuat.

Contoh terkenal: Porsche 911 GT2 RS menggunakan piston enjin bercetak 3D. Piston yang dicetak SLM adalah 10% lebih ringan daripada piston cast tradisional, dan saluran penyejukan bersepadu mereka meningkatkan prestasi enjin dengan 8%. Porsche kini menghasilkan piston ini dalam kelompok 500 untuk model berprestasi tinggi.

Memilih teknologi percetakan 3D yang betul & Bahan untuk bahagian automotif

Tidak semua proses percetakan 3D atau bahan berfungsi untuk setiap aplikasi automotif. Jadual di bawah memecah pilihan yang paling popular, kegunaan terbaik mereka, dan ciri -ciri utama.

| Jenis Komponen Automotif | 3D Proses Percetakan | Bahan yang disyorkan | Ciri -ciri utama | Kes penggunaan dunia sebenar |

|---|---|---|---|---|

| Dalaman (papan pemuka, tempat duduk) | SLA, SLS, Mjf | Polimer (Abs, Nylon) | Boleh disesuaikan, ringan | BMW's 3D Printed Dashboard Trims |

| Tayar, bahagian penggantungan | SLS, Mjf, SLM | Aloi aluminium, polimer | Tahan lama, tahan kejutan | Tayar Uptis Michelin (SLS) |

| Bahagian elektronik (sensor) | SLS, Mjf | Polimer (Nylon PA12) | Ketepatan, tahan haba | Perumahan Sensor Bercetak 3D Audi |

| Komponen ekzos | SLM | Aloi aluminium, Titanium | Tahan haba, struktur berongga | Mercedes-Benz's 3D Vents Exhaust Printed |

| Bahagian enjin (Piston) | SLM | Aloi aluminium (Alsi10mg) | Kekuatan tinggi, ringan | Porsche 911 GT2 RS Pistons |

| Lampu, pencahayaan | SLA, Mjf | Resin (jelas) | Telus, Perincian tinggi | Prototaip Headlight Printed 3D Ford |

| Saluran HVAC | SLS, Mjf | Nylon | Fleksibel, tahan haba | Toyota's 3D Printed HVAC Ducts |

Kisah Kejayaan Percetakan 3D Automotif Ikon

Dua contoh menonjol untuk menunjukkan bagaimana percetakan 3D dapat mentakrifkan semula inovasi automotif: Tayar Upis Michelin dan Piston Bercetak 3D Porsche. Mari kita menyelam lebih mendalam ke dalam permainan ini.

1. Upis Michelin: Tayar tanpa udara (Dimungkinkan oleh percetakan 3D)

Dalam 2019, Michelin melancarkan upis (Sistem tayar tahan tusuk unik)-A tayar yang tidak pernah rata. Tidak seperti tayar tradisional (yang bergantung pada tekanan udara), UPIS menggunakan struktur kekisi bercetak 3D untuk menyokong berat kenderaan.

Mengapa Percetakan 3D sangat kritikal:

- Reka bentuk kekisi (satu helai polimer yang kompleks) tidak dapat dibuat dengan pembuatan tayar tradisional (yang menggunakan acuan untuk getah pepejal).

- 3D Percetakan Biarkan Michelin menguji 20+ Reka bentuk kekisi dalam 6 bulan (Ujian tradisional akan diambil 2 tahun).

- Tayar mengurangkan sisa: Tayar tidak lagi rata bermakna tayar yang lebih sedikit berakhir di tapak pelupusan sampah.

Michelin merancang untuk memulakan melengkapkan kereta dengan tayar uptis oleh 2024, dengan rakan kongsi seperti General Motors. Ujian awal menunjukkan tayar terakhir 2x lebih lama daripada tayar tradisional dan meningkatkan kecekapan bahan api oleh 5% (terima kasih kepada berat badan mereka yang lebih ringan).

2. Piston bercetak 3D Porsche: Prestasi memenuhi ketepatan

Porsche 911 GT2 RS adalah kereta sukan berprestasi tinggi-tetapi enjinnya dibatasi oleh reka bentuk omboh tradisional. Syarikat itu beralih kepada percetakan SLM 3D untuk membuat piston yang dapat mengendalikan suhu yang lebih tinggi dan mengurangkan berat badan.

Penambahbaikan utama dari percetakan 3D:

- Saluran penyejukan bersepadu: Piston tradisional tidak mempunyai penyejukan dalaman (bergantung pada minyak untuk menghilangkan haba). Piston bercetak 3D mempunyai saluran kecil yang mengedarkan minyak, menjaga omboh sejuk semasa memandu berkelajuan tinggi.

- 10% pengurangan berat badan: Piston yang lebih ringan bermaksud enjin dapat lebih cepat, meningkatkan pecutan.

- Lebih baik: Ketepatan percetakan SLM (± 0.05 mm) memastikan setiap omboh sesuai dengan sempurna di enjin, mengurangkan geseran.

Ujian Porsche menunjukkan piston bercetak 3D membiarkan 911 GT2 RS's Engine Produce 30 lebih banyak kuasa kuda daripada versi tradisional -tanpa mengorbankan kebolehpercayaan.

Perspektif Teknologi Yigu mengenai Percetakan 3D dalam Automotif

Di Yigu Technology, Kami melihat percetakan 3D sebagai "enjin fleksibiliti" industri automotif. Untuk pembuat kereta, Kami memberi tumpuan kepada memadankan proses 3D yang betul untuk matlamat mereka -sama ada SLS untuk bahagian dalaman tahan lama, SLM untuk komponen enjin kekuatan tinggi, atau MJF untuk alat ganti sederhana. Kami telah membantu pemula EV mencetak kurungan bateri tersuai yang mengurangkan berat casis oleh 15%, dan kedai kereta klasik reverse-engineer bahagian yang jarang berlaku untuk menyimpan model vintaj di jalan raya. Kami juga mengutamakan kemampanan: Proses percetakan 3D kami mengurangkan sisa bahan dengan 60% berbanding pemesinan tradisional, Selaras dengan peralihan industri ke pembuatan hijau yang lebih hijau. Untuk kita, 3D Percetakan bukan sekadar membuat bahagian -ini mengenai membantu pembuat kereta membina lebih baik, lebih cekap, dan lebih banyak kenderaan yang diperibadikan.

Soalan Lazim Mengenai Percetakan 3D dalam Industri Automotif

1. Bolehkah percetakan 3D digunakan untuk bahagian kereta yang dihasilkan secara massal (Mis., 100,000+ unit)?

Pada masa ini, Percetakan No-3D masih terlalu lambat untuk bahagian yang sangat tinggi (seperti pemegang pintu atau cermin depan) berbanding proses tradisional seperti pengacuan suntikan. Tetapi ia sesuai untuk jumlah rendah hingga sederhana (100-10,000 unit), seperti bahagian enjin berprestasi tinggi atau komponen EV tersuai. Apabila kelajuan percetakan 3D bertambah baik (Mis., Mesin MJF baru yang mencetak 2x lebih cepat), Ini akan berubah.

2. Adalah bahagian automotif bercetak 3D sekuat yang tradisional?

Ya - apabila menggunakan bahan dan proses yang betul. Contohnya, Piston aloi aluminium yang dicetak SLM (Seperti Porsche) sama kuat seperti piston cast tetapi lebih ringan. Bahagian polimer (Mis., Kurungan nilon yang dicetak SLS) selalunya lebih kuat daripada bahagian yang dibentuk suntikan kerana mereka tidak mempunyai garis acuan atau titik lemah. Kuncinya adalah memilih bahan yang sesuai untuk pekerjaan itu (Mis., Titanium untuk bahagian tekanan tinggi, Nilon untuk komponen ringan).

3. Berapa kos percetakan 3D untuk bahagian automotif berbanding pembuatan tradisional?

Ia bergantung pada kelantangan:

- Prototaip (1-10 bahagian): 3D percetakan adalah 50-70% lebih murah (Tiada kos perkakas).

- Pengeluaran volum rendah (100-1,000 bahagian): 3Percetakan D sering kompetitif kos (mengelakkan acuan mahal).

- Pengeluaran volum tinggi (10,000+ bahagian): Proses tradisional (pengacuan suntikan, Casting) lebih murah (Mereka skala lebih baik).

Contohnya, kos perumahan sensor bercetak 3D $25 seunit untuk 100 bahagian, Tetapi pencetakan suntikan akan dikenakan biaya $5 seunit untuk 10,000 bahagian (selepas membayar $5,000 untuk acuan).