Sekiranya anda seorang pengilang atau jurutera yang memerlukan keluli tahan karat yang mudah untuk mesin tanpa mengorbankan rintangan kakisan asas, 303 Keluli tahan karat adalah penyelesaian anda. Direka untuk bahagian ketepatan volum tinggi-dari pengikat ke gear-303 formula yang dipertingkatkan sulfur membetulkan titik kesakitan terbesar keluli tahan karat standard: kebolehkerjaan yang lemah. Panduan ini memecah kimianya, sifat, dan penggunaan dunia nyata, Membantu anda mengurangkan kos dan meningkatkan kecekapan pengeluaran.

1. 303 Keluli tahan karat: Komposisi kimia & Elemen aloi

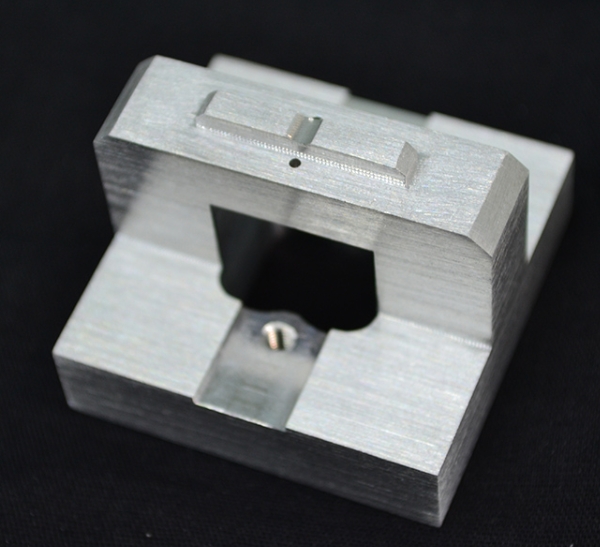

303 Keluli tahan karat adalah gred austenit yang diubah suai dengan sulfur untuk meningkatkan kebolehkerjaan. Kimia yang tepat mengimbangi pemotongan mudah dengan rintangan kakisan asas.

Komposisi kimia utama (Per ASTM/EN Standard)

| Elemen | Julat Kandungan | Peranan dalam 303 Keluli tahan karat |

|---|---|---|

| Chromium (Cr) | 17.0-19.0% | Borang aLapisan Passivation untuk rintangan karat |

| Nikel (Dalam) | 8.0-10.0% | Menstabilkan struktur mikro austenit (bukan magnet) |

| Sulfur (S) | 0.15-0.35% | Mewujudkan kemasukan pelincir yang mengurangkan pakaian alat ("Booster kebolehkerjaan") |

| Karbon (C) | ≤0.15% | Mengawal kekuatan; disimpan rendah untuk mengelakkan pembentukan karbida |

| Mangan (Mn) | ≤2.0% | Meningkatkan kemuluran dan kemampuan kerja panas |

| Silikon (Dan) | ≤1.0% | AIDS Deoxidation semasa pengeluaran |

| Fosforus (P) | ≤0.20% | Terhad untuk mengelakkan keburukan |

| Molybdenum (Mo) | Pilihan (jejak) | Jarang ditambahkan; Tiada kesan besar pada ciri teras 303 |

Perbandingan gred: Tidak seperti 304 (Tiada sulfur, Rintangan kakisan yang lebih baik) atau 17-4 Ph (martensit, Haba-dirawat), 303 mengutamakan kebolehkerjaan. Contohnya, Pengilang pengikat beralih dari 304 ke 303: Kehidupan alat meningkat oleh 40%, dan masa pengeluaran setiap bolt dijatuhkan oleh 25%.

Petua kebolehpercayaan: Selalu meminta aSijil Analisis Ladle danKebolehpercayaan nombor haba Untuk mengesahkan keluli memenuhi spesifikasi (Mis., AS S30300, Dalam 10088-1 gred 1.4305, Dia begitu 303).

2. 303 Keluli tahan karat: Mekanikal & Sifat fizikal

303Sifat -sifat menjadikannya sesuai untuk bahagian -bahagian yang memerlukan kedua -dua pemesinan ketepatan dan kekuatan sederhana. Begini bagaimana ia melaksanakannya:

Mekanikal Teras & Sifat fizikal (Keadaan Annealed)

| Harta | Nilai tipikal | Kesan praktikal |

|---|---|---|

| Kekuatan tegangan (UTS) | 620 MPA (90,000 psi) | Cukup kuat untuk gear, bolt, dan kurungan kecil |

| 0.2% Kekuatan hasil | 240 MPA (35,000 psi) | Menahan lenturan di bahagian guna tinggi (Mis., batang injap) |

| Pemanjangan | 35% (dalam 2 inci) | Cukup mulur untuk pembentukan kecil (Mis., tab lenturan) |

| Kekerasan | 230 BHN / 85-95 HRB | Cukup lembut untuk pemesinan, Cukup sukar untuk dipakai |

| Ketumpatan | 8.03 g/cm³ | Ringan untuk komponen kecil (Mis., Bahagian elektronik) |

| Kekonduksian terma | 16.2 W/m · k (pada 100 ° C.) | Pemindahan haba yang rendah -baik untuk bahagian berhampiran sumber haba (Mis., Tombol perkakas) |

| Resistiviti elektrik | 0.73 μΩ · m | Sesuai untuk aplikasi yang tidak konduktif |

| Kebolehtelapan magnet | 1.02 μr (Annealed) | Berhampiran bukan magnet-selamat untuk elektronik |

| Had ketahanan keletihan | 240 MPA (pada 10^6 kitaran) | Berlangsung di bahagian gerakan berulang (Mis., aci pam) |

Nota suhu tinggi: 303 berfungsi dengan baik sehingga 870 ° C (1,600° f) tetapi kehilangan kekuatan di atasnya. Pengeluar bahagian relau diuji 303 pada 900 ° C.: Kekuatan tegangan dijatuhkan oleh 30%, Jadi mereka beralih ke 310s untuk rintangan haba yang lebih tinggi.

3. 303 Keluli tahan karat: Kebolehkerjaan & Membentuk ciri -ciri

303Kelebihan terbesar adalahmesin percuma Keupayaan - Terima kasih kepada Sulfur yang bertindak sebagai pelincir dalaman. Inilah cara mengoptimumkan pemesinan:

Fakta utama machinability & Parameter

- Penilaian kebolehkerjaan: 78% (vs. 100% untuk keluli pembekuan percuma B1112). Ini bermaksud 303 Potong 78% Seperti b1112 -jauh lebih baik daripada 304 (30% penilaian).

- Perkakas: Gunakan sisipan karbida (Tialn atau altin bersalut) untuk kelajuan yang lebih cepat; Keluli berkelajuan tinggi (HSS) works for low-volume jobs.

- Parameter pemotongan yang disyorkan:

- Kelajuan: 35-45 m/i (115-148 kaki/min)

- Suapan: 0.1-0.3 mm/rev (0.004-0.012 dalam/rev)

- Kedalaman potong: 1-3 mm (0.04-0.12 dalam)

- Penyejuk: Gunakan minyak larut atau Pelinciran kuantiti minimum (MQL) to reduce heat and tool wear. Elakkan pemotongan kering -303 boleh hempedu (berpegang pada alat) tanpa penyejuk.

Membentuk petua

- Membongkok: Gunakan jejari lentur 1-2x ketebalan bahan (Mis., 2mm tebal 303 Memerlukan jejari 2-4mm) untuk mengelakkan retak.

- Tajuk sejuk: Limited -Sulfur membuat 303 terdedah kepada perpecahan. Berpegang pada pemesinan untuk bentuk kompleks.

- Kemasan permukaan: Boleh dicapai RA 0.4-1.6 μm dengan alat yang betul (Mis., sisipan tajam, suapan perlahan untuk kemasan halus).

Contoh sebenar: Kedai CNC machined 303 ke kurungan peranti perubatan. Menggunakan Alat Karbida dan MQL, Mereka memukul Ra 0.8 μm selesai dan mengurangkan perubahan alat dari 5x hingga 2x per shift.

4. 303 Keluli tahan karat: Rintangan kakisan & Prestasi alam sekitar

303Rintangan kakisan adalah "cukup baik" untuk kebanyakan persekitaran yang tidak teruk-tetapi ia tidak tahan lama 304 atau 316.

Kerosakan prestasi kakisan

| Persekitaran | Prestasi | Nota |

|---|---|---|

| Dalaman/kering (Mis., pejabat) | Cemerlang | Tiada karat; Lapisan Passivation tetap utuh |

| Kelembapan ringan (Mis., dapur) | Baik | Bersih secara berkala untuk mengelakkan bintik -bintik air |

| Marin/pantai (air masin) | Miskin | Kemasukan sulfur menarik kakisan -penggunaan 316 sebaliknya |

| Asid (Mis., Cuka, Citrus) | Adil | Menentang asid ringan tetapi elakkan pendedahan yang berpanjangan |

| Semburan garam (ASTM B117) | 48-96 jam (Tiada karat merah) | Lebih pendek daripada 304 (1000+ jam) |

Petua perlindungan kakisan

- Passivation: Gunakan ASTM A967 Passivation (Asid sitrik lebih selamat daripada asid nitrik) untuk mengukuhkan lapisan Passivation.

- Electropolishing: Meningkatkan kelancaran permukaan, mengurangkan risiko kakisan celah (Bagus untuk bahagian-bahagian makanan).

- Pembungkusan: Kedai 303 dalam VCI (perencat kakisan yang tidak menentu) packaging to prevent rust during shipping.

Kajian kes: Pembuat perabot yang digunakan 303 untuk kaki kerusi dalaman. Selepas 2 tahun, tiada karat muncul -tetapi ketika mereka diuji 303 di luar, ia berkarat dalam 6 bulan. Mereka beralih ke 316 untuk perabot luar.

5. 303 Keluli tahan karat: Kebolehkalasan & Menyertai cabaran

303 adalahtidak mesra kimpalan-Sulfur menyebabkan keretakan panas dan kimpalan lemah. Inilah cara mengendalikan menyertai:

Batasan kebolehkalasan & Penyelesaian

- Isu utama: Sulfur membentuk sebatian titik-titik rendah yang retak semasa kimpalan (retak pemadaman).

- Tidak disyorkan: TIG AUTOGENOUS (tiada pengisi) atau kimpalan Mig -mungkin akan gagal dalam tekanan.

- Pilihan terbaik: Gunakan 308L atau 312 logam pengisi (AWS A5.9 ER308LSI) untuk mencairkan sulfur. Panaskan hingga ≤100 ° C dan simpan suhu interpass ≤150 ° C.

- Pasca-kimpalan: Anneal pada 1010 ° C. (1850° f) untuk mengurangkan tekanan, kemudian passivate untuk memulihkan rintangan kakisan.

Kaedah penyertaan alternatif

- Pengikat mekanikal: Gunakan A2 (304) atau A4 (316) bolt -kimpalan avoid apabila mungkin.

- Brazing: Gunakan pengisi Ag-Cu-Zn (600-700 ° C.) untuk kuat, sendi tahan kakisan.

- Ikatan pelekat: Gunakan pelekat epoksi untuk bahagian bukan struktur (Mis., trim hiasan).

Amaran: Pengilang mencuba kimpalan TIG 303 gear tanpa logam pengisi -50% gear retak semasa ujian. Beralih ke pengisi 308L menetapkan masalah.

6. 303 Keluli tahan karat: Rawatan haba & Pilihan pengerasan permukaan

303 tidak boleh dirawat haba untuk pengerasan, Tetapi rawatan haba dapat meningkatkan kebolehkerjaan atau mengurangkan tekanan.

Proses rawatan haba yang biasa

| Proses | Julat suhu | Tujuan |

|---|---|---|

| Penyelesaian Penyepuh | 1010-1120 ° C. (1850-2050 ° F.) | Melembutkan 303 untuk pemesinan; mengembalikan kemuluran |

| Tekanan pelepasan tekanan | 200-300 ° C. (390-570 ° F.) | Mengurangkan tekanan dari pemesinan (menghalang warping) |

| Penyepuhlap terang | 1010-1120 ° C. (Atmosfera H2/N2) | Mewujudkan permukaan yang berkilat (tiada skala) |

Batasan pengerasan permukaan

- Nitriding/nitrocarburizing: Tidak disyorkan -Sulfur Blok Penyerapan Nitrogen.

- Pengerasan permukaan laser: Ujian menunjukkan keuntungan kekerasan yang minimum (Hanya kenaikan 5-10%).

- Menembak peening: Gunakan intensiti 0.008-0.012 A untuk meningkatkan rintangan keletihan (Menambah 15-20% kepada had ketahanan).

Petua: Kerja sejuk (Mis., bergulir) boleh meningkatkan kekerasan 303 sebanyak 30-40% (Mis., 230 BHN → 320 BHN) tetapi mengurangkan kemuluran. Gunakan ini untuk bahagian yang memerlukan rintangan haus tambahan (Mis., Bearing Races).

Perspektif Teknologi Yigu

Di Yigu Technology, Kami mengesyorkan 303 Keluli tahan karat untuk bahagian-bahagian yang diperkatakan ketepatan volum seperti pengikat, gear, dan komponen elektronik -di mana kecekapan memacu kecekapan. Kami membekalkan 303 di bar, helaian, dan gegelung (US S30300/EN 1.4305) dengan kebolehpercayaan penuh dan sijil ladle. Untuk pelanggan, Kami berkongsi parameter pemesinan yang dioptimumkan (Mis., Kelajuan alat karbida, Jenis penyejuk) Untuk mengurangkan kos alat. Kami juga memberi amaran 303 untuk kegunaan marin atau karat tinggi-membentuk pelanggan ke 316 sebaliknya. Kami 303 menjalani ujian semburan garam (96 jam, Tiada karat) untuk memastikan prestasi kakisan asas untuk aplikasi tidak berada di luar/luaran.

Soalan Lazim

- Boleh 303 Keluli tahan karat digunakan untuk bahagian-bahagian makanan?

Ya -jika passivated (Per standard FDA) dan digunakan dalam persekitaran kelembapan kering/ringan. Elakkan untuk pemprosesan makanan berasid (Mis., pengetinan tomato) atau persiapan makanan basah (Mis., Sinks Commercial)-304 lebih baik untuk mereka. - Mengapa 303 keluli tahan karat lebih sukar untuk dikimpal daripada 304?

303 telah sulfur ditambah untuk kebolehkerjaan, Tetapi sulfur membentuk sebatian lebur rendah yang retak semasa kimpalan (retak pemadaman). 304 tidak mempunyai sulfur, Jadi kimpalannya lebih kuat dan lebih tahan retak. - Apa perbezaan antara 303 dan keluli tahan karat 303se?

303SE Menggunakan selenium dan bukannya sulfur untuk meningkatkan kebolehkerjaan. Ia mempunyai rintangan kakisan yang sedikit lebih baik daripada 303 (Kemasukan selenium kurang mengakis daripada sulfur) Tetapi kos 10-15% lebih. Gunakan 303Se untuk bahagian yang memerlukan kedua -dua kebolehkesanan dan rintangan karat yang lebih baik.