プロトタイピングをしている場合, 中小バッチ製造, または製品開発, あなたはおそらく頼っています 真空複製機 正確に作成します, 一貫した部品. しかし、あなたは今まで疑問に思ったことがありますか これらのマシンが実際にどのように機能するか? 彼らの実用的な原則を理解することは技術的なものではありません。プロセスの最適化に役立ちます, 間違いを避けてください, そして、あなたの機器を最大限に活用してください.

このガイドで, 真空鋳造マシンの実用的な原則を段階的に分解します, 重要なコンポーネントを説明してください, 重要なパラメーターを強調表示します, 実世界の例を共有します. 私たちの目標は、複雑なメカニックをシンプルに変えることです, エンジニアのための実用的な知識, デザイナー, および製造チーム.

1. 初め: 真空鋳造機とは何ですか?

原則に飛び込む前に, 何を明確にしましょう 真空鋳造機 は. 物理的な部品を複製するために設計された特殊な機器です (プロトタイプまたは小型バッチコンポーネント) を使用して 真空環境 気泡を排除し、正確な材料の流れを確保します.

従来のキャスティングマシンとは異なり (しばしば泡や不均一な表面を残します), 真空鋳造マシンは、1つのコア目標に焦点を当てています: バブルフリーを作成します, 柔軟なシリコーン型と熱可塑性材料を使用した「マスタープロトタイプ」の詳細なコピー. それらは広く使用されています:

- プロトタイピング: 製品設計のテスト (例えば。, 電子ハウジング, 医療機器部品).

- 低容量生産: 10〜100の同一の部品を作成します (小さなランのための射出成形よりも安い).

- 複雑な部品: テクスチャなどの詳細の複製, ロゴ, または、硬いカビが苦労している薄い壁.

迅速な事実: A standard vacuum casting machine can achieve a replication accuracy of ±0.1mm–±0.2mm—precise enough for most consumer electronics, 医学, and automotive prototypes.

2. The 7-Step Working Principle of Vacuum casting Machine

The working principle of a vacuum casting machine follows a linear, repeatable workflow. Each step is critical to ensuring the final part matches the master prototype. Let’s break down each step with clear explanations, key parameters, and pro tips:

ステップ 1: Prepare the Master Prototype

すべての複製プロセスは、aで始まります マスタープロトタイプ - マシンがコピーする「テンプレート」. 真空鋳造機はマスターの欠陥を修正できません, したがって、このステップは品質の基盤を設定します.

- それが原則にどのように適合するか: マシンはマスターに依存してシリコン型を作成します, したがって、プロトタイプはきれいでなければなりません, スムーズ, 傷やほこりがない.

- 一般的なプロトタイプメソッド:

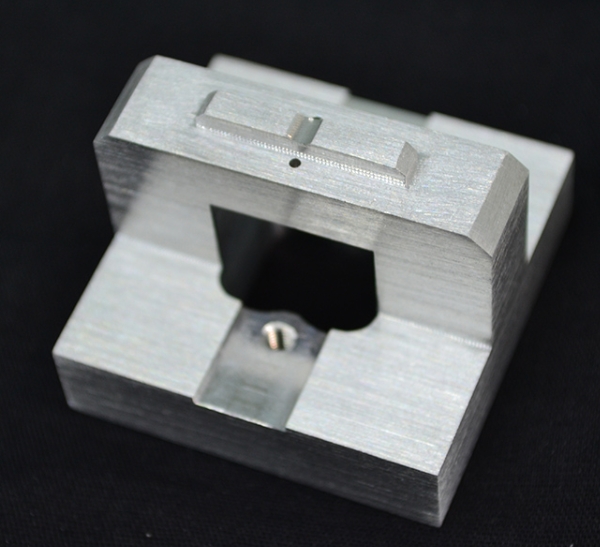

- CNC加工: 剛性のため, 高精度部品 (例えば。, メタルブラケット) 精度±0.05mm.

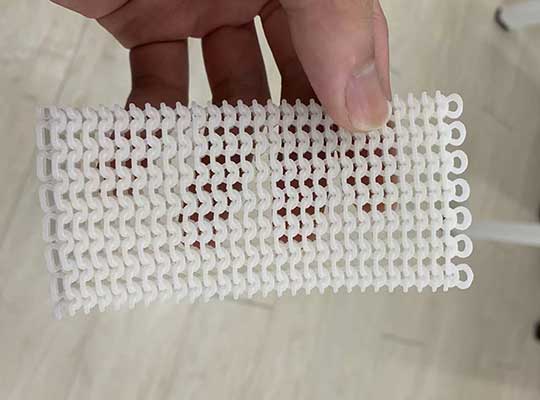

- SLA 3D印刷: 複雑な形の場合 (例えば。, 複雑なイヤフォンハウジング) 細かい詳細があります (50μm層の高さ).

- ヒントの場合: 糸くずのない布とイソプロピルアルコールでマスターを拭いて油や破片を除去します - 最終部分に小さなほこりの粒子が現れます.

例: SLA 3Dプリントマスタープロトタイプを使用したスマートウォッチを作成するスタートアップ (層の高さ25μm) 時計のボタンのテクスチャとスクリーンの切り抜きが完全にキャプチャされたことを確認するために.

ステップ 2: シリコン型を作成します (機械準備)

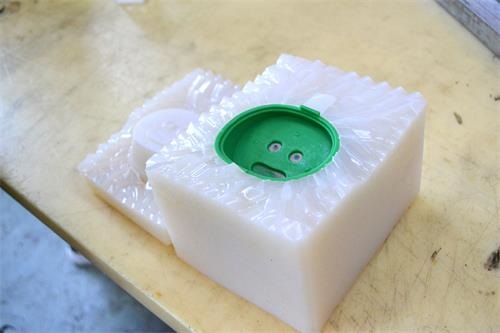

次, 真空複製マシンは、柔軟性を作成するのに役立ちます シリコン型 マスタープロトタイプから. この型は、マスターと最終パーツの間の「橋」です.

- それが原則にどのように適合するか: 機械の真空チャンバーは、シリコン混合物から空気を除去します, 金型がマスターのすべての詳細をキャプチャするようにします.

- プロセスの内訳:

- マスタープロトタイプを漏れ防止型金型フレームに置きます (プラスチックまたはアルミニウム) マシンの真空チャンバー内.

- 液体シリコンゴムを混ぜます (追加のシリコンは、低収縮に最適です, <1%) 硬化エージェントを使用 (10:1 比率, 重量で).

- シリコン混合物をフレームに注ぎます, 次に、マシンの真空関数をアクティブにします (プレッシャー: -0.095mpa to -0.1MPA) 気泡を除去するために1〜2分間.

- シリコンの治療法をしましょう: マシンは制御された温度を維持できます (20室温の治療のための–25°C, または高速治療のために30〜35°C) のために 8–12時間 (部屋の温度) または4〜6時間 (加熱).

- なぜそれが重要なのか: バブルフリーのシリコン型により、最終部品にギャップや詳細が欠落していないことが保証されます.

よくある間違い: ここで真空ステップをスキップすると、シリコンのエアポケットにつながります。1つのスタートアップは、自分のカビに2mmの泡があることがわかりました, すべての重複部分に穴が開いた.

ステップ 3: シリコン型を機械に積み込みます

シリコン型が硬化したら, マスタープロトタイプを削除します (金型には、マスターに一致するキャビティがあります) 型を真空複製機の鋳造室に積み込みます.

- それが原則にどのように適合するか: マシンの鋳造チャンバーは、金型をしっかりと保持し、材料の注入中に一貫した真空を維持するように設計されています.

- 重要なアクション: シフトを防ぐためにクランプで金型を固定します。鋳造中に小さな動きでさえ、部品のアライメントを台無しにする可能性があります.

ステップ 4: 熱可塑性材料を可塑化します

その後、マシンが加熱されます 熱可塑性材料 (例えば。, pu resin, 腹筋, PC) 順応性のある状態に - これは「可塑化」と呼ばれます。

- それが原則にどのように適合するか: 可塑化は、シリコン型の隅々を満たすことができる流れる流れのある液体に固体材料を変えます.

- マシンパラメーター:

- 温度: 素材に依存します (例えば。, 60–80°Cの場合, 180ABSの–200°C).

- 混合: マシンの組み込みミキサーは、均一性を確保するために材料をかき立てます - しこりや矛盾はありません.

- ヒントの場合: 粘度が低い材料を使用します (例えば。, 薄いプー留置) 複雑な型の場合、それはより簡単に流れ、不完全な充填のリスクを減らします.

ステップ 5: 型に素材を注ぎます (真空下)

これは、真空複製機の作業原則の「心」です: 型に可塑化された材料を型に注ぎます マシンが真空を維持している間.

- それが原則にどのように適合するか: 真空 (-0.095mpa to -0.1MPA) カビの空洞からすべての空気を除去します, したがって、材料はカビの表面に完全に接着することができます - 泡はありません, ギャップ, または不均一.

- プロセスの内訳:

- マシンのポンプは、キャスティングチャンバーに真空を作成します.

- 可塑化された材料は、小さな「ゲート」を介して型に注入されます (オープニング) 金型フレームで.

- 真空は、材料を金型のあらゆる細部に引き込みます - 小さなテクスチャや0.5mmの薄い壁.

- なぜそれが重要なのか: 真空なし, 気泡は型に閉じ込められます, 欠陥のある部品につながります (例えば。, 簡単に割れるバブルを備えた電話ケース).

ステップ 6: クールで素材を形作ります

注いだ後, 機械は金型を冷却して熱可塑性材料を固めます。これは「冷却型」です。

- それが原則にどのように適合するか: 冷却は、流れやすい材料を剛性に戻します (または柔軟性) 金型の形状を保持する固体.

- マシンパラメーター:

- 冷却方法: ほとんどのマシンは空冷を使用しています (20–25°C) 2〜4時間 (pu resin) または水冷 (15–20°C) 1〜2時間 (腹筋) プロセスをスピードアップします.

- 温度制御: マシンは、ゆがみを避けるために安定した冷却速度を維持します。.

ステップ 7: 完成した部分を拒否して排出します

ついに, マシンは真空を放出します, キャスティングチャンバーを開きます, そして、シリコーン型を取り除きます. 金型を固体部分からそっと剥がします。これは「Demolding」です。

- それが原則にどのように適合するか: シリコン型の柔軟性 (最初の硬化ステップで有効になります) 力が必要ではありません, 部分的な損傷を防ぎます.

- ポストステップ: 必要に応じて, マシンのオプションの仕上げツールを使用します (例えば。, 小さなサンダース) 粗いエッジを滑らかにするか、余分な材料をトリミングします.

3. 真空複製機の主要なコンポーネント (そして彼らの役割)

作業原則を完全に理解するため, マシンのコアコンポーネントとそれらがどのように協力するかを知る必要があります. 以下は必須部分の表です, それらの機能, および重要なパラメーター:

| 成分 | 関数 | 重要なパラメーター |

| 真空チャンバー | カビ製造と鋳造中に空気を除去します | プレッシャー: -0.095mpa to -0.1MPA; 音量: 50–200L (マシンサイズに依存します) |

| 暖房システム | 熱可塑性材料を可塑化します | 温度範囲: 50–250°C; 正確さ: ±2°C |

| キャスティングチャンバー | 注ぐときにシリコン型を保持します | クランプ力: 50–100n (カビを固定するため); 温度制御: 20–35°C |

| ミキサー | シリコンまたは熱可塑性材料を均一に混合します | スピード: 50–150 rpm; 材料の互換性: シリコーン, pu resin, 腹筋 |

| 冷却システム | 材料を注ぐ後の材料を固めます | 冷却速度: 5–1時間あたり10°C; 方法: 空気または水 |

4. 実世界の例: 真空複製マシンが実際にどのように機能するか

医療機器会社が真空複製機を使用して作る方法を歩きましょう 30 シリンジプランジャープロトタイプ:

プロジェクトの目標

作成する 30 同一のシリンジプランジャー (0.8mmの流体チャネル付き) 漏れ抵抗をテストします.

マシンのセットアップ

- マスタープロトタイプ: CNCマシンプラスチックプロトタイプ (精度±0.05mm).

- シリコン型: 追加硬化シリコン (10:1 比率), 機械の真空チャンバーで硬化します (-0.1MPA) のために 10 22°Cでの時間.

- 材料: 医療グレードのPUレジン (海岸a 60, 低粘度).

動作の原則

- 可塑化: マシン加熱PUレジンは70°Cになり、混合します 100 rpm for 5 分.

- 鋳造: 鋳物室に積み込まれたカビ; 作成されたマシン -0.1MPA真空.

- 注ぐ: 金型に注入された樹脂 - vacuumは0.8mmチャネルを通してそれを引っ張りました, 泡はありません.

- 冷却: 22°Cでの空冷 3 時間.

- demolding: カビが剥がれました; プランジャーには完璧な0.8mmチャネルがありました.

結果

- 全て 30 プランジャーはリークテストに合格しました (液体の浸透はありません).

- 複製精度: ±0.1mm - プランジャーがシリンジバレルに完全にフィットします.

- 合計時間: 16 時間 (vs. 3 手動キャスト付きの日).

5. 真空複製マシンの原則に関するYiguテクノロジーの視点

Yiguテクノロジーで, 私たちは助けました 500+ クライアントは、マシンのコア原則に焦点を当てることにより、真空重複プロセスを最適化します: 真空駆動, バブルフリーレプリケーション. 私たちの経験から, チームが犯す最大の間違いは、真空圧力を無視することです。 (に -0.08MPA) 泡を引き起こす可能性があります. お勧めします: 1) 金型に追加硬化シリコンを使用します (低収縮により詳細が保存されます); 2) 材料温度を機械の暖房システムに一致させます (過熱を避けてください); 3) 維持するために毎月真空ポンプを調整します -0.095MPA–-0.1MPA. 真空複製マシンは単なるツールではなく、速度と精度への投資です, そして彼らの原則を理解することは、ROIを最大化するための最初のステップです.

6. (よくある質問)

Q1: 真空複製マシンを扱うことができる材料?

ほとんどのマシンは使用します 熱可塑性材料 pu resinのように (最も一般的です), 腹筋, PC, とPA (ナイロン). 彼らは金属を扱うことができません (金属部品の投資鋳造を使用します) または高温プラスチック (250°Cを超える - マシンの加熱制限を確認します).

Q2: 真空圧を調整する必要がある頻度?

真空ポンプを調整します 月に一度 定期的に使用します (5–10は週に実行されます). 部分に泡に気付いた場合, すぐに調整します - 圧力ドリフト (平 -0.005MPA) 品質を台無しにすることができます. デジタル圧力計を使用して、精度を確認します.

Q3: 真空複製マシンは30cmを超える部品を再現できますか?

はい, ただし、大型のマシンが必要です (真空チャンバーボリューム200L+). 50cmを超える部品の場合, 冷却システムが均一な温度を処理できることを確認してください。不均一に冷却された場合、部品の大きさは反りがちです. ほとんどの標準マシンは、5〜30cmの部品を最適に処理します.