電気で作業している場合, 電子, または自動車産業, 精度と効率のバランスをとる製造方法について聞いたことがあるでしょう. 牽引力を得るそのような方法の1つはです 低圧注入プロセス - 繊細なものを作成するために穏やかな圧力の下でプラスチックを型に注入する技術, 高品質のコンポーネント. しかし、このプロセスは正確には何ですか, それはどのように機能しますか, そして、なぜあなたはあなたの生産ニーズのためにそれを考慮すべきですか?

このガイドで, 低圧注入プロセスを最初から最後まで分解します, その主要な機能を調べてください, 現実世界のアプリケーションを強調表示します, 一般的な質問に対処します. 私たちの目標は、エンジニアを支援することです, 制作マネージャー, そして、製品デザイナーは、このプロセスが彼らのプロジェクトに適合するかどうかについて情報に基づいた決定を下します.

1. 初め: 低圧注入プロセスの定義

その中心に, the 低圧注入プロセス (低圧射出成形とも呼ばれます) 溶融プラスチックをカビに注入し、それを迅速に治療する製造技術です。. 従来の高圧射出成形とは異なり (10〜200mpaを使用します), 低圧注入はJustで動作します 0.15-4m - 繊細なカビやコンポーネントを保護するのに十分な穏やかな圧力.

このプロセスは、3つの簡単な段階に従います:

- 材料の準備: 溶融状態にプラスチックを加熱します (温度は材料に依存します, 通常、150〜250°C) 簡単に流れるようにします.

- 低圧注射: 特殊なマシンを使用して、溶融プラスチックを0.15〜4MPAのカスタム金型に注入します. 低圧はカビの損傷を防ぎ、プラスチックのストレスを軽減します.

- 迅速な硬化: 型の中でプラスチックを冷まして硬くしてください (治療時間の範囲は10〜60秒です, 部品サイズに応じて). 硬化したら, 型から完成したコンポーネントを削除します.

重要な差別化要因: 低圧と速い硬化により、このプロセスは小さくなります, 高圧法の下で亀裂または変形する敏感な部分.

2. 7 低圧注入プロセスの主要な機能

低圧注入プロセスは、そのユニークな特性に対して際立っています。それは、繊細なコンポーネントの製造における一般的な課題を解決するために設計されています. これらの機能を詳細に調べてみましょう, その価値を説明するためのデータと例があります:

特徴 1: 低圧操作 (0.15-4m)

名前が示すように, 低圧は、プロセスの定義的な特性です. この穏やかなプレッシャーは、2つの大きな利点をもたらします:

- 金型保護: 低圧は、カビの摩耗を減らします, 寿命を延ばします 30–50% 高圧成形と比較して. 例えば, 電気コネクタに使用される金型は持続する可能性があります 100,000 低圧注入を伴うサイクル, vs. 60,000 高圧法を備えたサイクル.

- コンポーネントの安全: 繊細な部品 (薄い回路基板や小さなセンサーのように) 低圧で割れたりゆがんだりしません. 自動車のマイクロチップのメーカーは、低圧注入に切り替えた後、ゼロ成分損傷を報告しました。 8% 高圧成形による損傷.

特徴 2: 生産サイクルを短縮するための迅速な硬化

速い硬化ももう1つの大きな利点です. ほとんどの低圧注入部品は治癒します 10–60秒, 生産時間を劇的に削減します.

- なぜ速いのか: 低圧プロセスでは、高速硬化式を備えたプラスチックを使用します (例えば。, 熱硬化性樹脂または修正熱可塑性物質) 冷やすとすぐに硬化します.

- 効率向上: USBコネクタを製造している工場では、低圧注入に切り替えられ、生産サイクルを減らしました 2 パーツあたりの分 (高圧) に 30 パーツごとに秒. これにより、彼らはから毎日の出力を増やすことができます 10,000 に 20,000 コネクタ - 余分なマシンを追加せずに効率を導入します.

特徴 3: 小さなに最適です, 敏感なコンポーネント

低圧注入は、小規模の製造に優れています, 精度を必要とする複雑な部品. 一般的な例は含まれます:

- 電気コネクタ: 小さなピンとスロット (0.5mmという小さい) 完璧なアライメントが必要です - 低圧は、カビを損傷することなく、プラスチックがすべてのディテールを満たすことを保証します.

- 回路基板: PCBの繊細な痕跡 (印刷回路基板) 高圧に耐えることができません - 低圧注入は、断熱のためにそれらを均等に覆います.

- 自動車センサー: 小さなセンサー (エンジン制御ユニットで使用されます) 気密パッケージが必要です - 低圧により、プラスチックシールがセンサーをゆがめることなくすべてのギャップを保証します.

ケーススタディ: スマートフォンメーカーが低圧注入を使用して充電ポートコネクタを作成しました (サイズ: 5mm x 2mm). 配信されたプロセス 99.8% 欠陥のない部品, すべてのコネクタが電話ボディに完全に取り付けられています 95% 伝統的な成形を備えた欠陥のない部品.

特徴 4: 精密設計機器

低圧注入機は、精度のために構築されています. 一般的な射出成形機とは異なり, 圧力と流れを正確に制御する機能が含まれます:

- 圧力調節因子: 欠陥を引き起こす変動を避けるために、安定した0.15〜4MPaの圧力を維持する.

- 温度制御: 一貫した溶融状態にプラスチックを維持します (±2°C) 滑らかな流れを確保するため.

- マイクロインジェクションノズル: 小さなノズル (0.2–1mm直径) 無駄のない小さなカビの虫歯にプラスチックを届けます.

ヒントの場合: マシンを選択するとき, デジタル圧力ディスプレイのあるモデルを探す - 彼らはあなたがリアルタイムで圧力を監視して調整できるようにする, エラーの削減.

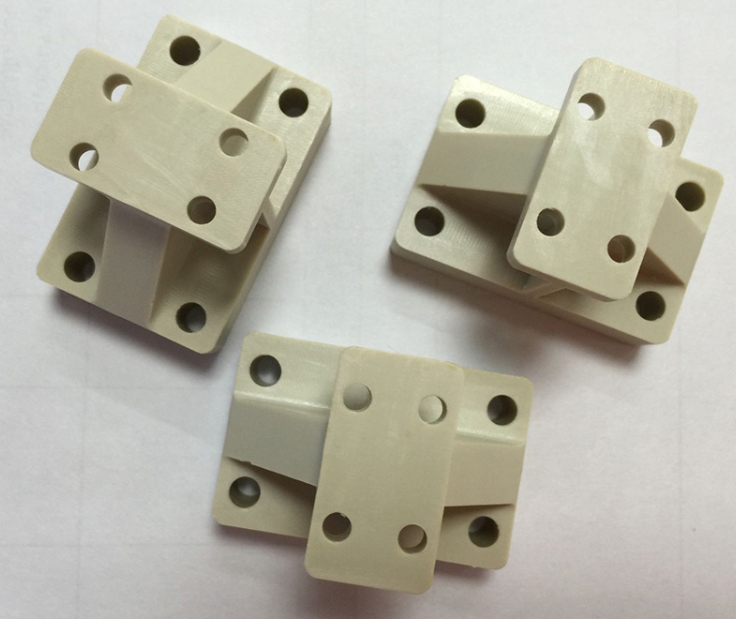

特徴 5: 低圧フローのための特殊な金型設計

低圧注入のための金型穏やかなプラスチックの流れに対応するためにカスタムデザインが必要です. 高圧型とは異なり (プラスチックを押すために力に依存しています), 低圧金型が使用します:

- より広いゲート: 大きな開口部 (1-3mm) let plastic flow easily into the mold without pressure buildup.

- Smooth internal surfaces: Polished mold walls reduce friction, helping plastic fill every detail.

- Vent holes: Small holes (0.1–0.2mm) release trapped air—preventing bubbles in the finished part.

例: A mold for a 3mm x 1mm sensor housing includes 4 vent holes and a 2mm gate. This design ensures plastic flows evenly, with no bubbles or empty spots in the housing.

特徴 6: Plastic Materials with Good Flow and Fast Curing

The success of low-pressure infusion depends on choosing the right plastic. ほとんどのプロセスでは、2つの重要なプロパティを備えた材料を使用しています:

- 高流動性: 薄く溶けるプラスチック, 水っぽい液体 (例えば。, ポリエチレン, ポリプロピレン, または修正されたABS) 小さなカビの空洞を簡単に満たすことができます.

- 速い硬化: すぐに硬化する材料 (例えば。, サーモセットエポキシ樹脂または高速液体ナイロン) 生産時間を短縮します.

以下は、低圧注入に使用される一般的な材料の表です, それらの用途とプロパティで:

| 材料 | キープロパティ | に最適です | パーツの例 |

| ポリエチレン (PE) | ハイフロー, 低コスト, 化学耐性 | 絶縁, シンプルなコネクタ | ワイヤー断熱, 基本的なセンサーハウジング |

| ポリプロピレン (pp) | 硬い, 耐熱性 (最大160°C) | 自動車コンポーネント, 電気部品 | カーセンサーハウジング, 回路基板フレーム |

| 修正されたABS | 耐衝撃性, 良い表面仕上げ | 繊細な電子機器 | USBコネクタ, スマートフォン充電ポート |

| サーモセットエポキシ樹脂 | 速い硬化 (10–30秒), 高強度 | 高精度部品 | マイクロチップパッケージ, 小さなギア |

特徴 7: 環境への親しみやすさ

低圧注入は、多くの製造方法よりも環境に優しいです, 2つの要因に感謝します:

- 材料の無駄が少ない: 正確な注入と速い硬化は、過剰なプラスチックを減らすことを意味します (通常、5〜10%の廃棄物, vs. 15–20%の高圧成形).

- エネルギー使用量が少ない: 低圧マシンは、使用する電力が少ない必要があります 20–30%少ないエネルギー 高圧モデルよりも. ドイツの工場が報告しました 25% コネクタ生産のための低圧注入に切り替えた後、毎月のエネルギー請求書の低下.

3. トップアプリケーション: 低圧注入が輝く場所

低圧注入プロセスは、電気/電子および自動車の2つの業界で最も広く使用されています。, 正確なコンポーネントは需要が高くなっています. それぞれに適用される方法は次のとおりです:

応用 1: 電気および電子産業

この業界は、断熱を必要とする部品の低圧注入に依存しています, 精度, および耐久性:

- 回路基板 (PCB) パッケージング: PCBをプラスチックでコートして、水分やほこりから保護する.

- コネクタの製造: 小さなUSBを作成します, hdmi, 完璧なピンアライメントを備えたパワーコネクタ.

- センサーのカプセル化: 小さなセンサーをシールします (例えば。, 温度または湿度センサー) それらを防水にするため.

例: ハイテク企業は、低圧注入を使用して、スマートホームデバイス用の5mm x 3mm湿度センサーをカプセル化します. このプロセスは、センサーをバスルームやキッチンで動作させる防水シールを作成しました。 10,000 テストユニット.

応用 2: 自動車産業

自動車メーカーは、エンジンの繊細なコンポーネントに低圧注入を使用します, ダッシュボード, 安全システム:

- エンジンセンサー: 小さなセンサーを作成します (例えば。, 油圧センサー) それは反りのない高温に耐えます.

- ダッシュボードエレクトロニクス: タイトなスペースに収まる小さなスイッチとLEDコネクタを生産します.

- 安全システム部品: エアバッグおよびアンチロックブレーキシステムの精密コンポーネントを作成します (腹筋) それにはゼロ欠陥が必要です.

ケーススタディ: エンジン温度センサーの低圧注入に切り替えた自動車メーカー (サイズ: 8mm x 4mm). このプロセスにより、欠陥率が減少しました 5% に 0.5% 生産時間を40%削減します $200,000 毎年.

4. 低圧注入プロセスに関するYiguテクノロジーの視点

Yiguテクノロジーで, サポートしました 200 低圧注入ソリューションを備えた電気/電子および自動車産業のクライアント. 私たちの経験から, this process is a game-changer for manufacturing small, sensitive parts—it balances precision, スピード, and cost in a way high-pressure methods can’t. We recommend it for clients making components smaller than 10mm x 10mm, as it eliminates damage and reduces waste. We also help design custom molds and select the right materials, ensuring each project meets production goals. For companies looking to boost efficiency and quality in delicate part manufacturing, low-pressure infusion isn’t just an option—it’s the most reliable choice.

5. (よくある質問)

Q1: 低圧注入は、大きな部分に使用できます (例えば。, 50mm x 50mm)?

いいえ - 低圧注入は、小さな部品に最適です (通常、10mm x 10mm未満). 大きな部品の場合, 低圧はプラスチックを押して金型全体を均等に満たすことはできません, 空のスポットや欠陥につながります. 高圧射出成形は、大きな成分に適しています.

Q2: 低圧注入機の費用はいくらですか?

価格の範囲 \(20,000- )100,000, サイズと機能に応じて. 小さなマシン (5mm x 5mm未満の部品の場合) 料金 \(20,000- )40,000, 大きなマシン中 (10mm x 10mmまでの部品の場合) 料金 \(50,000- )100,000. 投資はすぐに報われます。ほとんどのクライアントは、廃棄物の減少とより速い生産により、6〜12か月でコストを回収します.

Q3: 低圧注入は、従来の高圧成形よりも高価です?

最初は, はい - 低圧マシンと金型はわずかにコストがかかります. しかし、時間の経過とともに, 安いです: 金型の交換コストが低くなります (型は長持ちします), 材料の無駄が少ない, そして、エネルギー請求書の低下は長期節約を意味します. 例えば, 会社を作る会社 10,000 コネクタは毎月保存しました $5,000 低圧注入に切り替えてから1か月あたり.