銀行を壊すことなく、プロトタイプや小型バッチの生産用に高品質のプラスチック部品を生産するのに苦労していますか? 射出成形用の高価なスチールツーリングへの投資は、生産グレードの部品を取得する唯一の方法のように思えるかもしれません, ただし、必要な場合は実行可能ではありません 5 に 50 作品. これがここです 真空鋳造プラスチック 入ってくる - 費用対効果, 表面仕上げと射出成形に匹敵する機械的特性を備えた部品を提供する柔軟なソリューション, 多額の前払い費用なし.

真空鋳造プラスチックとは何ですか?

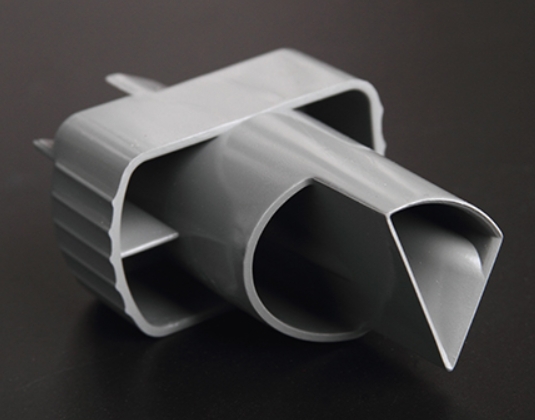

真空鋳造プラスチック, ウレタン鋳造または真空重複としても知られています, 液体ポリウレタン樹脂とシリコーン型を使用して、小シリーズのプラスチック部品を生産する製造プロセスです. 射出成形とは異なり, リジッドメタルツールに依存しています, 真空鋳造は、マスターパターンから作成された柔軟なシリコン型を使用します (通常、3D印刷またはCNC機械加工).

このプロセスは、真空チャンバー内のシリコン型に液体樹脂を注ぐことで機能します, 閉じ込められた空気を除去して、バブルフリーを確保します, 完全に満たされた空洞. 次に、樹脂をオーブンで硬化させます, そして一度硬化します, 部品は撤退します. この方法は、細かい詳細を再現する能力に尊敬されています, 複雑なジオメトリ, 滑らかな表面仕上げ - 機能的なプロトタイプに最適です, プリプロダクションサンプル, 低容積のエンド使用部品.

プラスチックの真空鋳造の仕組み: 段階的なプロセス

理解します 真空鋳造プラスチック ワークフローは、その効率と柔軟性を理解するのに役立ちます. 詳細な内訳は次のとおりです:

1. 3Dモデルを作成します

SolidWorksやAutoCADなどのソフトウェアを使用して、あなたの部品の正確な3D CADモデルから始めます. 均一な壁の厚さなどの設計ガイドラインに従ってください (1.5-4 mmが推奨されます) カビの詰め物と断片を成功させるための角度を草案.

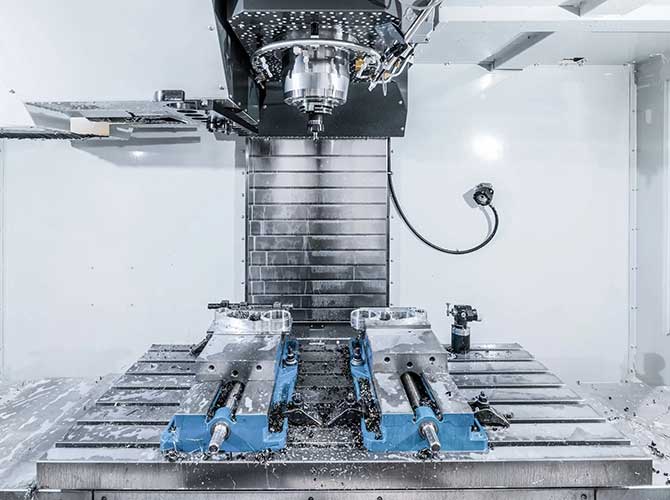

2. マスターパターンを作成します

マスターパターンは、3Dモデルの物理的なレプリカです. 通常、SLA 3Dプリントを使用して速度と費用効率または高次元精度のためにCNC加工を使用して作られています. マスターの表面の品質は、最終部品に直接影響します, したがって、研磨または後処理が必要になる場合があります.

3. シリコン型を作ります

マスターパターンは金型ボックスに配置されます, 液体シリコンがその周りに注がれています. シリコンは40°Cのオーブンで8〜16時間治療します (サイズに応じて). 硬化したら, 型は慎重に開いて開いて空洞を明らかにします, 固定を防ぐためにリリースエージェントが適用されます. 1つのシリコン型は、摩耗する前に10〜20部を生成できます.

4. 樹脂をキャストして治療します

2成分ポリウレタン樹脂が混合されます, 泡を除去するために真空下で脱ガスします, 真空チャンバー内のシリコン型に注がれました. その後、金型はオーブンで1〜4時間硬化させます. 硬化後, 部品は撤退します, と過剰な材料 (ゲートマークのように) トリミングされています.

真空鋳造プラスチック: 主要な技術仕様

成功するため 真空鋳造プラスチック プロジェクト, その能力と制限を理解することが重要です. 以下は、重要な技術的詳細です:

| 仕様 | 詳細 |

| 材料 | 剛性 (腹筋のようです, PCのような), フレキシブル (ゴムのような), 透明 (PMMA-like), およびral色の樹脂. |

| リードタイム | 10–20日間のデザインから完成した部品まで. |

| 壁の厚さ | 最小 1.5 mm (0.75 反りリスクが高い非負荷ベアリング領域で可能なMM). |

| 公差 | ±0.3 mm (0–25 mm部品) ±0.55 mmまで (125–150 mm部品). よりタイトな許容範囲 (±0.35 mm) 密集したコンポーネント用. |

| 表面仕上げ | 後処理なしで達成可能な光沢のあるまたはマット仕上げ (ra 0.1 μm可能性). |

| 金型あたりの最大部品 | 1–20部品, 部品サイズと複雑さに応じて. |

真空鋳造プラスチックの利点

真空鋳造プラスチック プロトタイピングと少量生産に多くの利点を提供します:

- 小さなバッチに費用対効果が高い: 高価なスチールツールは必要ありません - シリコン型には金属型のほんの一部がかかります.

- 高品質の表面仕上げ: シリコン型は、細かい細部と滑らかなテクスチャを複製します, 後処理の必要性を減らす.

- 物質的な汎用性: 樹脂はエンジニアリングプラスチックの特性を模倣します (例えば。, ABSの耐衝撃性, ゴムの柔軟性, PMMAの透明性).

- 設計の柔軟性: 複雑な形状をサポートします, アンダーカット, 大量生産の前にアセンブリをテストするためにオーバーモールドを挿入します.

- 速いターンアラウンド: シリコン型は数日で準備ができています, 2〜3週間以内に生産された部品 - 小さな走行のための射出成形よりも高速.

真空鋳造プラスチックの制限

非常に用途が広いですが, 真空鋳造プラスチック 考慮すべき制約があります:

- 限られた型寿命: シリコン型は10〜20部の後に劣化します, 大規模な生産に不適切にします.

- 手動プロセス: 射出成形などの自動化された方法と比較して、再現性とスループットを低減します.

- 許容範囲の制約: 寸法の精度は、CNCの機械加工または射出成形よりも低い, 大部分の変動性が高い.

- 潜在的な欠陥: 気泡, ゲートマーク, または、樹脂の混合または真空圧が不十分に制御されている場合、不均一な硬化が発生する可能性があります.

真空鋳造プラスチック対. その他の製造プロセス

適切な製造方法を選択することは、プロジェクトのニーズによって異なります. これが方法です 真空鋳造プラスチック 代替と比較します:

| 特徴 | 真空鋳造 | 射出成形 | 3D印刷 | CNC加工 |

| 最適な量 | 1–100部品 | 500–1,000,000以上の部品 | 1–50部品 | 1–100部品 |

| リードタイム | 10–20日 | 38+ 日 | 1–3日 | 7–10日 |

| ツーリングコスト | 低い (シリコン型) | 高い (スチール型) | なし | なし |

| 表面仕上げ | 素晴らしい | 素晴らしい | 良い (後処理が必要です) | 素晴らしい |

| デザインの複雑さ | 高い (アンダーカット, オーバーモールディング) | 高い | 非常に高い | 高い |

| 材料範囲 | ウレタン樹脂 | 広い熱可塑性科学 | プラスチック, 樹脂, 金属 | 金属, プラスチック |

真空鋳造を選択するタイミング: 機能的なプロトタイプ用, プリプロダクションサンプル, または、高いツールコストなしで注入様品質を必要とする小さなバッチ.

いつ避けるべきか: 大量の場合 (>100 部品) または超密度の許容範囲を必要とする部品 (<±0.3 mm).

真空鋳造プラスチックの材料

右樹脂は、部品がパフォーマンス要件を満たすことを保証します. 一般 真空鋳造プラスチック 材料が含まれます:

- 腹筋状の樹脂 (例えば。, PU8150): 耐衝撃性と寸法の安定性を提供する - エンクロージャーと構造的な部分のための理想.

- PCのような樹脂 (例えば。, PU8098): 高強度と透明性を提供します, レンズまたは荷重含有コンポーネントに適しています.

- ゴム状の樹脂 (例えば。, UPX8400): 柔軟で耐久性があります, ガスケットに使用, アザラシ, またはグリップ.

- PMMAのような樹脂 (例えば。, PX5210HT): UV耐性を伴う透明, 軽いカバーやディスプレイパーツに最適です.

- ガラスで満たされた樹脂: 強化された構造的完全性を必要とする部品に剛性を追加します.

真空鋳造プラスチックの用途

真空鋳造プラスチック 低volumeの多様な産業にサービスを提供しています, 高品質の部品が重要です:

- 自動車: 摂取マニホールド, ダッシュボードコンポーネント, プロトタイピングと小型バッチテスト用の照明ハウジング.

- エレクトロニクス: ハウジング, バッテリーケース, 正確なフィットと仕上げのセンサーエンクロージャー.

- 医療機器: カスタム補綴物, デバイスプロトタイプ, および手術ツールコンポーネント (生体適合性樹脂の使用).

- 消費者製品: おもちゃ, スポーツ用品, 詳細な美学を必要とする限定版の商品.

- 航空宇宙: プリプロダクションの検証用の小規模燃料システム部品とエアダクト.

Yigu Technologyの真空鋳造プラスチックに関する視点

主要な迅速なプロトタイピングサプライヤーとして, Yiguテクノロジーが強調しています 真空鋳造プラスチック プロトタイピングと大量生産の間の橋として. これにより、クライアントは、射出成形コストのほんの一部で、生産グレードの部品でデザインを検証できます, 市場までの時間の加速. 3Dプリントされたマスターと高品質のシリコン型を組み合わせて、速度と精度のバランスをとることをお勧めします, クライアントが機能的になるようにします, テストとデモのための視覚的に正確な部品.

真空鋳造プラスチックに関するFAQ

1. 真空鋳造プラスチックのコストはいくらですか?

コストは部品サイズに依存します, 量, および樹脂タイプ. 小さな部分の場合 (10–20ピース), 期待する \(50- )200 パーツごと, 金型コストを含む. より大きなまたは複雑な部品の範囲 \(200- )500 パーツごと.

2. 真空鋳造は、透明なプラスチック部品を生成できます?

はい. 透明なPMMA様樹脂が利用可能です, レンズやディスプレイコンポーネントに適した高光透過率と滑らかな表面を提供する.

3. シリコン型は真空鋳造でどのくらい続きますか?

通常、シリコン型は、分解する前に10〜20部を生成します. 長期にわたって, 高温加液 (HTV) シリコンは、カビの寿命を300〜500部の部品に拡張できます.