3Dプリントで作業したことがある場合, あなたは疑問に思ったかもしれません: 「なぜ私は自分のプロトタイプを一度に印刷できないのですか?" 結局, 3D印刷は、単一のビルドで複雑なオブジェクトを作成する能力で祝われます. しかし、現実はそれです スプリット印刷 - プロトタイプを小さな部分に壊します, それらを個別に印刷します, そして後でそれらを組み立てる - しばしば必要なステップになります. このガイドで, 3D印刷されたプロトタイプを分割することが理にかなっている重要なシナリオを探ります, あなたがあなたのプロジェクトに情報に基づいた決定を下すのに役立つ実用的な例と洞察に裏付けられています.

3Dプロトタイピングでの分割印刷の理解

「いつ」に飛び込む前に,」何を明確にしましょう スプリット印刷 実際には意味があります. 簡単に言えば, 元々統合されたプロトタイプモデルを複数のコンポーネントに分割するプロセスです, 各パーツを個別に印刷します, そして、接着のようなアセンブリテクニックを使用してそれらを組み合わせます, スナップ, またはねじ込み. このアプローチは、最初は直感に反するように思えるかもしれません, 特に、3Dプリンティングのシームレスなプロダクションに対する評判があります. しかし, 発見するように, それは、そうでなければあなたのプロトタイプの品質を妥協する重要な課題を解決します, 機能, または費用対効果.

あなたは考えているかもしれません: 「3Dプリントはアセンブリの必要性を排除するはずです?」3D印刷が従来のアセンブリなしで複雑な幾何学を作成するのに優れていることは事実ですが, 多くの場合、スプリット印刷を不可欠にする実用的な制限があります. これらのシナリオを詳細に検討しましょう.

シナリオ 1: プロトタイプがプリンターサイズの制限を超える場合

スプリット印刷の最も一般的な理由の1つは、3Dプリンターのビルドボリュームにはプロトタイプが大きすぎる場合です. 3Dプリンターごとに最大印刷可能なサイズがあります, そして、この制限を超えると、ワンピース印刷が不可能になります.

プリンターサイズの制約の現実

すべての製造プロセス, 3D印刷またはCNC加工, マシンの物理的寸法によって決定される特定のサイズの境界内で動作する. 例えば, デスクトップ3Dプリンターには、200mm x 200mm x 200mmのビルドボリュームがある場合があります, 産業用プリンターはより大きなサイズを処理できます, 500mm x 500mm x 500mm以上など. しかし, 産業用プリンターでさえ制限があります. 高さ2メートルのプロトタイプは、1メートルのビルドの高さのマシンに1つのピースに印刷することはできません。.

最大印刷サイズの材料の変動

最大印刷可能なサイズはプリンター自体だけではないことに注意することが重要です; また、それによって異なります 3D印刷材料. さまざまな素材には、規模で印刷する方法に影響を与えるユニークな特性があります:

| 材料タイプ | 典型的な最大シングルプリントサイズ (l x w x h) | 大きなプリントの重要な制限 |

| プラ | 400mm x 400mm x 400mm | より大きなサイズでの反り; より低い構造強度 |

| 腹筋 | 300mm x 300mm x 300mm | 反りのリスクが高い; 加熱されたチャンバーが必要です |

| 樹脂 (Photopolyymer) | 200mm x 200mm x 200mm | 大きなサイズで脆い; 硬化制限 |

| ナイロン (SLS) | 500mm x 500mm x 500mm | パウダーベッドサイズの制限; 後処理の課題 |

例えば, 高さ180cmの等身大のマネキンプロトタイプを設計している場合, 胴体のようなセクションに分割する必要があります, 腕, そして脚 - プリンターのビルドボリュームに収まるのに十分な小さい. こちらです, 各部品を個別に印刷して組み立ててフルサイズのモデルを作成できます.

サイジングと分割のための実用的なヒント

- プロトタイプのデザインを最終決定する前に、常にプリンターの仕様を確認してください.

- アセンブリ中に簡単に整列できるスプリットラインを設計する (例えば。, タブとスロットを使用します).

- 各印刷部品の構造的完全性を考慮してください。.

シナリオ 2: 特別な構造が機能的な柔軟性を必要とする場合

サイズの制約を超えて, 特定のプロトタイプ構造は、意図したとおりに機能するように分割印刷を要求します. 複雑なジオメトリ, 可動部品, または、表面仕上げの要件により、多くの場合、ワンピースの印刷が非現実的になります.

移動コンポーネントを有効にします

多くのプロトタイプには、回転する必要がある部品が含まれます, ヒンジ, またはスライド - ラップトップケースのヒンジのように, ロボットアームのジョイント, または眼鏡の寺院. これらを単一のピースとして印刷すると、移動部品を固定位置にトラップすることができます, 機能的ではなく剛性にします.

例として眼鏡を取ります: フレームと寺院を一緒に印刷する場合, それらが接続するインターフェイスは固体で不動になります. それらを別々のコンポーネントに分割することにより, フレームと寺院を個別に印刷できます, 次に、小さなヒンジまたは柔軟なコネクタでそれらを取り付けます. これにより、寺院は自然に折りたたんで回転させることができます, プロトタイプの使いやすさを実際のメガネのようにテストさせる.

一部のデザインでは、賢い3Dモデリングを通じて可動部品を実現できます (例えば。, コンポーネント間の小さなギャップを使用します), スプリット印刷は、より信頼性の高い機能を提供します, 特に、テスト中に繰り返し使用に耐える必要があるプロトタイプの場合.

適切な表面仕上げと後処理を確保します

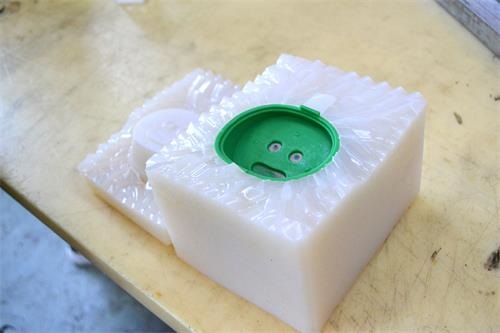

特定の材料と仕上げには、品質基準を満たすために広範な後処理が必要です. 例えば, 透明な光感受性樹脂 プロトタイプは、署名の明確さを実現するために徹底的な研磨が必要です. しかし, あなたのプロトタイプに複雑な内部空洞または到達が難しい領域がある場合, これらのスポットは、単一のピースとして印刷すれば、適切に磨くことが不可能かもしれません.

プロトタイプをより小さな部分に分割することにより, 各コンポーネントを個別に磨くことができます - すべての表面を供給することは、必要な注意を引きます。. このアプローチはユニフォームを保証します, プロトタイプ全体で高品質の仕上げ.

オーバーハングと複雑な幾何学の処理

3Dプリンターは極端なオーバーハングに苦労しています (より大きい角度 45 ビルドプレートからの度) 1つのピースに印刷するときの複雑な内部構造. これらの機能は、多くの場合、広範なサポート構造が必要です, マークを残すことができます, 損傷表面, または、完全に削除するのが難しい.

プロトタイプを分割すると、各セクションを最小限のサポートで印刷できます, 表面の品質を維持し、後処理時間を短縮します. 例えば, 深い内部チャネルを備えたプロトタイプ (流体の流れのようなマニホールド) その長さに沿って分割することができます, チャンネル内のサポートなしで各半分を印刷しやすくする.

シナリオ 3: スプリット印刷がコストを大幅に削減するとき

一方、3D印刷は一般に添加剤の製造プロセスです (それは部品に必要な材料のみを使用することを意味します), スプリット印刷が大幅なコスト削減につながる可能性がある場合、特にCNC加工などの他の製造方法と組み合わせると.

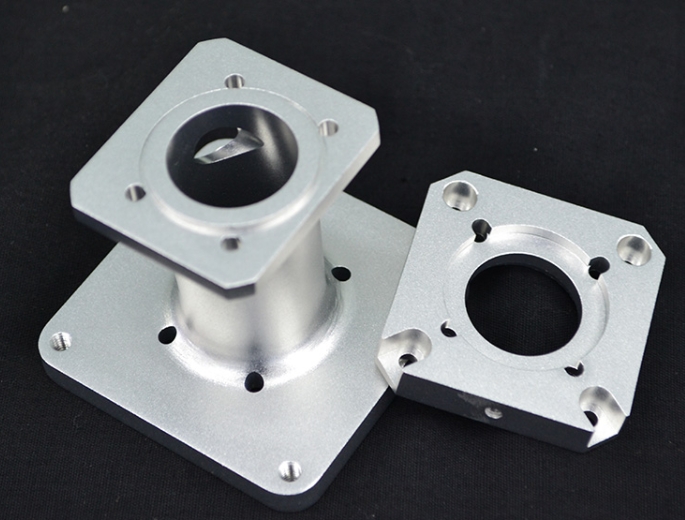

ハイブリッド製造における材料の節約

3D印刷とCNC加工を組み合わせたプロトタイプ用, スプリット印刷は、物質的な無駄を大幅に減らすことができます. 実際の例を見てみましょう: 寸法650mmのCNCマシンプロトタイプ (身長) x 600mm (長さ) x 300mm (幅) 通常、同じサイズのABSプラスチックの固体ブロックが必要です. しかし, プロトタイプの内部構造が中空であるか、大きなボイドがある場合, その材料の多くは、機械加工中に刻まれ、材料と時間の両方を育てます.

プロトタイプをより小さなコンポーネントに分割します, 材料の小さなブロックから各部分を機械加工できます. 多くの場合, 分割部品に必要な総材料は、フルサイズのブロックに必要なものの5分の1未満です. これは、大幅なコスト削減につながります, 特に、エンジニアリンググレードのプラスチックや金属などの高価な材料の場合.

3D印刷コストの考慮事項

純粋な3D印刷ワークフローでは、コスト削減のためのスプリット印刷があまり一般的ではないことに注意する価値があります. 3D印刷は加算的であるため, 材料を効率的に使用します, サポート構造に限定された廃棄物 (多くの場合、最小限またはリサイクル可能です). 複雑な構造は、3D印刷では必ずしもコストがかかりません, プロセスは複雑なデザインのために追加のツールやセットアップを必要としないため.

しかし, 例外があります: 大規模なプロトタイプに特殊な産業用プリンターが必要な場合 (1時間ごとの料金が高くなっています), デスクトッププリンターに収まる小さな部品に分割すると、マシンの時間とコストが削減される可能性があります. さらに, 複数のプリンターに並行して小さな部品を印刷すると、生産をスピードアップできます。.

スプリット印刷を成功させるためのベストプラクティス

3D印刷されたプロトタイプをいつ分割するかを理解したので, デザインからアセンブリまでのスムーズなプロセスを確保するために、いくつかのベストプラクティスをカバーしましょう.

スプリット印刷用の設計

- 明確なスプリットラインを作成します: 任意の分割を避けてください; それらを自然な縫い目に合わせます, 機能境界, または美的機能.

- アライメント機能を含めます: タブ, スロット, またはピンは、アセンブリ中に部品が正確に合うようにするのに役立ちます.

- アセンブリメソッドを考慮してください: 接着剤を選択します, ネジ, または、プロトタイプの素材に基づいてスナップフィット.

サービスプロバイダーとのコミュニケーション

3D印刷サービスで作業している場合, スプリット印刷のニーズを早期に伝えます. プロトタイプの要件を共有します, 機能を含む, サイズ, および物質的な好み. 優れたサービスプロバイダーは、スプリットデザインを最適化するのに役立ちます, アセンブリ方法を提案します, そして、最終的なプロトタイプがあなたの期待を満たしていることを確認してください.

テストと検証

アセンブリ後, プロトタイプを徹底的にテストして、スプリットラインが機能を損なわないようにします. 確認してください:

- 可動部品の適切なアライメント

- ジョイントポイントでの構造的完全性

- 組み立てられたセクション全体で均一な表面仕上げ

Yigu Technologyの視点

Yiguテクノロジーで, スプリット印刷は、デザインの野望と製造の実用性を橋渡しする戦略的ツールであると信じています. エンジニアがより大きく作成できるようになります, プリンターのサイズや材料の制約によって制限されることなく、より機能的なプロトタイプ. サイズであろうと、いつ部品を分割するかを理解することにより, 機能, またはコスト-Teamは反復を加速し、実際のパフォーマンスを真に反映するプロトタイプを提供できます.

よくある質問 (よくある質問)

- より大きな3Dプリンターを使用して、スプリット印刷を避けることはできますか?

大きなプリンターは分割の必要性を減らします, 彼らはより高いコストを伴い、すべてのユーザーがアクセスできない場合があります. スプリット印刷は、標準装備を使用して作業するほとんどのチームにとって実用的なソリューションのままです.

- 分割印刷は私のプロトタイプの強度に影響します?

適切に設計されていない場合. 強い接着剤を使用します, 機械的な留め具, または、インターロックジョイントにより、組み立てられた部品が構造の完全性を維持します. プロトタイピング中に関節強度をテストして、設計を改良します.

- プロトタイプをどこで分割するかを決定するにはどうすればよいですか?

機能境界に合わせたスプリットラインに優先順位を付けます (例えば。, 可動部品間) または印刷を簡素化します (例えば。, 大きなオーバーハングの周り). デザインソフトウェアを使用して分割をシミュレートし、アセンブリの実現可能性を確認します.