熱い鍛造で作業している場合, プラスチック射出成形, または航空宇宙コンポーネントの製造, 高温と重い摩耗を処理できるツールスチールが必要です。SKD61ホットワークツールスチール これらの厳しい仕事に最大の選択肢ですが、それをとても信頼できるものにします? このガイドは、その重要なプロパティを分解します, 実世界のアプリケーション, 製造方法, そして、それが他の素材とどのように比較されますか, 情報に基づいた決定を下すのに役立つ実用的な例があります.

1. SKD61ホットワークツールスチールのコアマテリアルプロパティ

SKD61の熱とストレスの下で実行する能力は、その慎重にバランスの取れた構成とユニークな特性から始まります. 詳細を調べてみましょう.

化学組成

SKD61のすべての要素がそのパフォーマンスにおいて役割を果たしています. 重要なコンポーネントとその業界標準の範囲は次のとおりです:

- 炭素含有量 (0.35 – 0.45%): 鋼を脆くすることなく硬度と強さの基礎を提供する.

- クロム含有量 (4.75 – 5.50%): ブースト 耐摩耗性 and helps retain strength at high temperatures.

- マンガンの内容 (0.20 – 0.60%): 形成中の硬化性を向上させ、脆性を低下させます.

- シリコンコンテンツ (0.15 – 0.35%): 強度と耐熱性を高めます.

- モリブデンの内容 (1.10 – 1.75%): Further improves 暑さ (高温で一生懸命滞在する能力) と疲労抵抗.

- バナジウム含有量 (0.80 – 1.20%): より良い靭性と耐摩耗性のために穀物構造を改良します.

- リン含有量 (≤0.03%) そして 硫黄含有量 (≤0.03%): 弱い斑点を避けるために低く保ちます, 特に高ストレス用途で.

物理的な & 機械的特性

評価が容易になるため, これがSKD61の主要な物理的および機械的特性のテーブルです:

| プロパティタイプ | 特定のプロパティ | 典型的な値 |

|---|---|---|

| 物理的特性 | 密度 | 〜7.85 g/cm³ |

| 熱伝導率 | 〜35 w/(M・k) | |

| 比熱容量 | 〜0.48 kj/(kg・k) | |

| 熱膨張係数 | 〜11 x10⁻⁶/°C | |

| 磁気特性 | 強磁性 | |

| 機械的特性 | 抗張力 | 〜1800 – 2000 MPA |

| 降伏強度 | 〜1400 – 1600 MPA | |

| 伸長 | 〜10 – 15% | |

| ロックウェルの硬度 (熱処理後) | 58 – 62 HRC | |

| 疲労強度 | 〜700 – 800 MPA | |

| 衝撃の靭性 | 中程度から高 |

他の重要な特徴

数字を超えて, SKD61は、メーカーに実用的な利点を提供します:

- 優れた耐摩耗性: すぐに摩耗せずに繰り返し摩擦を処理します.

- 高い暑さ: 温度でも最大600°Cでも硬さを保持します (ホットな作業ツールにとって重要です).

- 良いタフネス: 突然の影響の下で簡単に割ることはありません.

- 加工性 (熱治療の前に良い): 硬化する前にカスタムツールデザインに簡単に形作ることができます.

- 溶接性 (注意して): 溶接することができます, しかし、ひび割れを避けるためには、予熱と加熱後に必要です (炭素含有量が高いため).

2. SKD61ホットワークツールスチールの実際のアプリケーション

SKD61の耐熱性と耐久性により、いくつかの業界で不可欠になります. ここに最も一般的な用途があります, 実際のケースの例があります.

ホットな作業ツール

これはSKD61の主な使用です。高温で金属を形作るツール:

- 熱い鍛造ダイ: 鋼を形作るために使用されます, アルミニウム, または真鍮の部品 (例えば。, 自動車クランクシャフト).

- ホット押出は死にます: 開口部からホットメタルを押してロッドを作ります, チューブ, またはプロファイル (例えば。, アルミニウム窓フレーム).

- ホットスタンピングツール: 車体に高強度鋼を形成します (例えば。, クラッシュ耐性ドアビーム).

ケースの例: 日本の自動車サプライヤーは、エンジン接続ロッドを作るためにホットフォーミングダイにSKD61を使用しました. ダイは続きました 30% 安価なツール鋼で作られたものよりも長い, 交換費用を削減します $20,000 年間.

航空宇宙産業

航空宇宙部品は、極端な熱とストレスを処理する必要があります. SKD61が使用されます:

- 高強度成分: タービンブレードまたは航空機の着陸装置部品を製造するためのツール.

- 耐摩耗性の部品: チタンまたはニッケルアロイコンポーネントの形成のために死にます (高温を形成する必要があります).

自動車産業

鍛造ダイを超えて, SKD61が使用されます:

- 高強度成分: 高温に耐えるエンジン部品のカビ (例えば。, シリンダーヘッド).

- 耐摩耗性の部品: 高強度のスチールボディパネルにスタンプするためのツール.

機械工学

一般的な機械, SKD61が使用されます:

- ギア そして シャフト: 摩耗や熱に抵抗する必要がある部品 (例えば。, 産業用ギアボックス).

- ベアリング: 重い負荷と摩擦を処理するコンポーネント (例えば。, コンベアシステムベアリング).

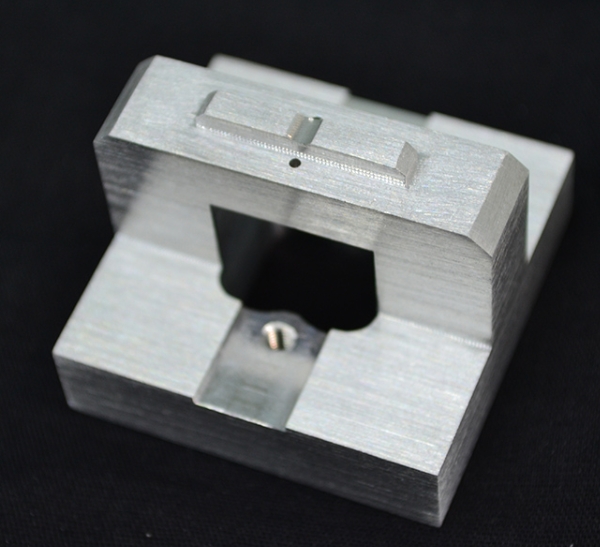

プラスチック射出成形

「ホットな作業」鋼ですが, SKD61は、中程度の温度で走るプラスチック型に適しています:

- プラスチック部品の型: 大量生産に使用されます (例えば。, プラスチックのおもちゃの部品または電子ケーシング).

- コアおよびキャビティコンポーネント: プラスチックにその形状を与えるカビの内側と外側の部分 (繰り返される注射による耐摩耗性).

3. SKD61ホットワークツールスチールの製造技術

RAW SKD61を使用可能なツールに変えるには、正確な手順が必要です. 重要なプロセスの内訳は次のとおりです.

1. 冶金プロセス (溶融 & 精製)

- 電気弧炉 (EAF): 最も一般的な方法. スクラップスチールは、1,600〜1,800°Cで溶けます, および合金 (クロム, モリブデン, バナジウム) ヒットする化学ターゲットに追加されます.

- 基本的な酸素炉 (bof): 大規模な生産に使用されます (100+ トンバッチ) リンのような不純物を減らすため.

2. ローリングプロセス

ローリングシェイプSKD61は、さらに機械加工するための標準形式になります:

- ホットローリング: 鋼は900〜1,100°Cに加熱され、バーに押し込まれます, プレート, またはブロック (速い, 大規模なツールには費用対効果が高い).

- コールドローリング: 小さいために使用されます, 正確な部品 (例えば。, 薄い金型インサート). 鋼は、滑らかな表面のために室温で丸められます.

3. 熱処理

SKD61の可能性を最大限に引き出すには、熱処理が重要です:

- アニーリング: 800〜850°Cに加熱, 2〜4時間開催されます, その後、ゆっくりと冷却しました. これにより、鋼が柔らかくなり、簡単に機械加工できます.

- 消光: 1,020〜1,050°Cに加熱, その後、オイルまたは空気ですぐに冷却されました. これにより、スチールが硬化します 60+ HRC.

- 焼き戻し: 500〜600°Cに加熱 (望ましい硬度に応じて), その後、冷却しました. これにより、硬度を高めながら脆性が低下します (最終的な硬度: 58–62 HRC).

- ストレス緩和アニーリング: 機械加工または溶接後に600〜650°Cに加熱され、内部応力を除去する (反りや亀裂を防ぎます).

4. 表面処理

パフォーマンスを高めるため, SKD61ツールは、多くの場合、表面処理を受けます:

- 硬化: 表面硬度を高めるための追加の熱処理 (例えば。, ダイエッジの炎の硬化).

- ニトリッド: 窒素を表面に追加する化学プロセス, 耐摩耗性の増加 (鍛造ダイに共通).

- コーティング (例えば。, PVD, CVD): 物理的または化学的な蒸気堆積は、薄いものを追加します, ハードレイヤー (例えば。, 窒化チタン) 摩擦と摩耗を減らすため (プラスチック射出型に使用されます).

5. 品質管理

SKD61ツールは、厳密なテストなしで工場を離れることはありません:

- 硬度テスト: 熱処理後に58〜62 HRCを確認するためのロックウェルCテスト.

- 微細構造分析: 均一な穀物サイズと欠陥がないことをチェックします (例えば。, 亀裂または包含).

- 寸法検査: キャリパーを使用します, レーザースキャナー, または測定機を調整します (CMM) ツールが設計仕様に一致するようにします.

4. SKD61対. その他の材料: 比較分析

SKD61は他のツールスチールに対してどのように積み重なっていますか, ステンレス鋼, または複合材料? これが並んでいる比較です.

| 材料 | 料金 (vs. SKD61) | 抗張力 | 暑さ (600°Cで) | 耐摩耗性 | に最適です |

|---|---|---|---|---|---|

| SKD61 | ベース (100%) | 1800–2000 MPa | 高い (保持します 50+ HRC) | 素晴らしい | 熱い鍛造ダイ, 押し出しが死にます |

| A2ツールスチール | 70% | 1600–1800 MPa | 低い (ドロップ 35 HRC) | 良い | コールドスタンピングが死にます |

| D2ツールスチール | 90% | 1700–1900 MPA | 低い (ドロップ 40 HRC) | 素晴らしい | 冷たい切削工具 |

| H13ツールスチール | 110% | 1800–2000 MPa | 高い (保持します 50+ HRC) | 素晴らしい | ホット押出は死にます (SKD61に似ています) |

| 440Cステンレス鋼 | 85% | 1700–1900 MPA | 低い (ドロップ 30 HRC) | 良い | 腐食耐性のコールドツール |

| チタン合金 (TI-6AL-4V) | 500% | 900–1100 MPa | 適度 (保持します 35 HRC) | 良い | 軽量の航空宇宙部品 (ツールではありません) |

| 炭素繊維複合材 | 800% | 2500+ MPA | 低い (200°Cを超えて柔らかくなります) | 素晴らしい | 軽量, 低熱ツール (例えば。, プラスチック型) |

キーテイクアウト:

- vs. 他のツール鋼: SKD61 outperforms A2 and D2 in 暑さ (ホットな作業に重要です). H13に似ていますが、しばしば安くなります, それをより良い価値にします.

- vs. ステンレス鋼 (440c): SKD61は耐熱性が向上し、耐摩耗性があります。440Cは腐食が発生しやすい寒冷アプリケーションにのみ優れています.

- vs. チタン/複合材料: チタンと複合材料は軽いです, しかし、SKD61の熱い硬度と耐久性がありません. 部品に適しています, ツールではありません.

5. 専門家の見解: SKD61ホットワークツールスチールのYiguテクノロジー

でYiguテクノロジー, SKD61ツールを提供しました 500+ 自動車のクライアント, 航空宇宙, と製造. SKD61がかけがえのないものを作るもの? バランスをとる能力暑さ タフネス - 最も安いツール鋼. 熱い鍛造と押し出しダイにお勧めします, ツールの交換コストを25〜30%削減する場所. 余分な腐食抵抗が必要なクライアント向け, SKD61金型にPVDコーティングを追加します, 彼らの人生をさらに拡大します. 高温ツール用, SKD61は、私たちの主な推奨事項のままです.

SKD61ホットワークツールスチールに関するFAQ

- skd61は冷たい作業ツールに使用できます (例えば。, コールドスタンピングが死にます)?

はい, しかし、それは最良の選択ではありません. A2またはD2ツールスチールは安価で、コールドアプリケーションに似た耐摩耗性があります. SKD61の強みは、高温の処理にあります. - SKD61が処理できる最高温度は何ですか?

SKD61は硬度を保持します (50+ HRC) 最大600°Cまで. 短い曝露を700°Cに耐えることができます, しかし、600°Cを超える長期使用はその寿命を減らします. - SKD61リサイクル可能です?

はい! ほとんどのツール鋼のように, SKD61は溶けて新しいツールで再利用できます. これにより、廃棄物が削減され、環境への影響が低下します。これは、多くのメーカーです (Yiguテクノロジーを含む) 古いSKD61ツールのリサイクルプログラムを提供します.