航空宇宙のような業界で, エレクトロニクス, とエネルギー, 高性能プロトタイプモデルの需要が増加しています. さまざまな素材の中で, 炭化シリコンは、その例外的な特性で際立っています, そして炭化シリコンCNC処理プロトタイプモデル エンジニアリングチームの選択肢になりました. このプロトタイプモデルは、CNCテクノロジーを活用して炭化シリコンを回します。, 耐摩耗性, 高温耐性, および化学物質の安定性 - 正確な部品. 下に, このプロトタイプを作成するためのあらゆる重要なステップを進めます, 実際のケースを共有します, 課題を克服し、高品質の結果を得るのに役立つデータを提供します.

1. デザイン & プログラミング: 正確な基礎を築きます

の成功炭化シリコンCNC処理プロトタイプモデル 正確なデザインとプログラミングから始まります. このフェーズにより、3Dモデルが炭化シリコンのユニークなプロパティに合わせて調整され、CNCマシンはプロセスを完璧に実行できます.

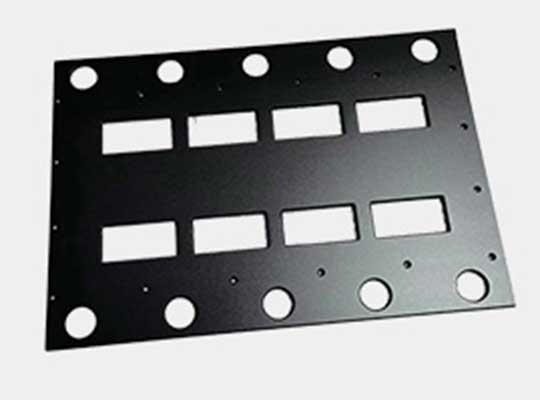

初め, エンジニアは専門家を使用しますCADソフトウェア (SolidWorksやAutoCADなど) プロトタイプの詳細な3Dモデルを構築します. 例えば, 高出力エレクトロニクス向けのシリコンカーバイドヒートシンクのプロトタイプを開発するチームには、モデルに小さな熱浸透フィンと取り付け穴が含まれます, 各機能が高温を処理する材料の能力と一致するようにする.

次, CAMソフトウェア (MasterCamやFusionのように 360) 3DモデルをCNCマシン可読プログラムに変換します. このプログラム, 通常、Gコードで, 必要なすべての指示が含まれています: ツールがカットする場所, 切断速度, および供給率. 炭化シリコンは非常に硬くて脆いためです, プログラムは、亀裂を引き起こす可能性のある突然のツールの動きを避けなければなりません.

実世界の例: エネルギー会社はかつて最初のシリコンカーバイドのプロトタイプの実行に失敗しました. 彼らのCAMプログラムは、炭化シリコンの脆性に調整されていませんでした。. 飼料速度を遅くした後 30% プログラムでツールパスの最適化, 2回目の実行では、完璧なプロトタイプが生成されました.

2. 適切なCNCマシンを選択してください & ツール: 炭化シリコンの硬度に取り組みます

シリコン炭化物の硬度 (ダイヤモンドに次いで2番目です) 特殊なCNCマシンとツールが必要です. 間違った機器は処理が遅くなります, ツールウェア, プロトタイプの品質が低い.

CNCマシン & 炭化シリコンのツール選択

| アイテム | 主要な要件 | 推奨オプション | 推論 |

|---|---|---|---|

| CNCマシン | 高い剛性, 安定したスピンドル, 精密制御 (最大±0.001mm) | 5-高トルクスピンドルを備えた軸CNC加工センター | 剛性は、切断中の機械の振動を防ぎます; 5-軸設計は、複雑なプロトタイプ形状を処理します. |

| 切削工具 | 耐摩耗性, 高い硬度を処理する能力, 最小限の摩擦 | ダイヤモンドコーティングツール (仕上げのため), 窒化チタンを備えた炭化物ツール (錫) コーティング (ラフ化用) | ダイヤモンドコーティングは、炭化シリコンを切るときに摩耗に抵抗します; スズコーティングされた炭化物ツールのバランスコストとラフの耐久性. |

ケーススタディ: 航空宇宙メーカーには、シリコン炭化物ノズルのプロトタイプが必要でした. 最初は, 彼らは、コーティングされていないカーバイドツールを備えた標準の3軸CNCマシンを使用しました. 切断中にマシンが振動しました, 不均一な表面につながります, そして、ツールはちょうど消耗しました 2 時間. ダイヤモンドコーティングツールを使用して5軸CNCマシンに切り替えると、両方の問題が解決しました: プロトタイプには滑らかな表面がありました (のra値 0.8 μm), そして、ツールは続きました 12 営業時間 - 以前より16回長く.

3. 最適な機械加工パラメーターを設定します: 物質的な損傷を避けてください

シリコン炭化物の脆性は、機械加工パラメーターを細心の注意を払って設定する必要があることを意味します. 間違ったパラメーター (切断速度やカットの深さが高すぎるように) 材料を破壊したり、マイクロクラックを形成したりする可能性があります.

炭化シリコンの重要な機械加工パラメーター

| パラメーター | 炭化シリコンの典型的な範囲 | プロトタイプへの影響 |

|---|---|---|

| 切断速度 | 15–30 m/me (ラフ化用); 5–15 m/i (仕上げのため) | 高すぎる: ツールの過熱と材料の割れを引き起こします. 低すぎる: 処理を遅くします. |

| フィードレート | 50–150 mm/min | 高速フィードレート: マイクロクラックのリスクを高めます. 遅い飼料レート: 精度を改善しますが、時間を延ばします. |

| カットの深さ | 0.1–0.3 mm (パスごと) | ディープカット: 炭化シリコンに過度のストレスをかけます, 破損につながる. |

例: エレクトロニクス会社がシリコン炭化物センサーのプロトタイプを機械加工していました. 彼らはの切断速度から始めました 40 m/my (炭化シリコンには高すぎます) そして、の深さのカット 0.5 mm. 内で 10 分, プロトタイプが割れました. の切断速度に適応した後 20 m/minとの深さのカット 0.2 mm, 彼らは損傷を与えることなくプロトタイプを正常に完了しました.

4. 物質的なポジショニング & 加工実行: 安定性を確保します

パラメーターが設定されたら, 機械加工中の適切な材料のポジショニングとリアルタイム監視は、炭化シリコンCNC処理プロトタイプモデル 正確な.

初め, シリコン炭化物の原料は、CNCマシンのワークテーブルに積み込まれ、高強度の悪徳またはクランプを使用してしっかりと固定されています. これは、切断中の動きを防ぎます。最小のシフトでさえ、プロトタイプの精度を台無しにする可能性があります. 例えば, シリコン炭化物バルブプロトタイプを作るメーカーは磁気クランプを使用しました (標準クランプの代わりに) 素材を保護するため, 移動を0.0005mm未満に減らします.

それから, CNCマシンは、プリセットプログラムに基づいて自動機械加工を開始します. オペレーターはプロセスを綿密に監視する必要があります: ツール摩耗のチェック, 珍しいノイズ (振動を示す可能性があります), および物質的な亀裂. 一部の高度なCNCマシンには、パラメーターが範囲外に出た場合にオペレーターに警告するリアルタイムセンサーがあります.

実世界のヒント: シリコン炭化物のプロトタイプショップは、CNCマシンの上にカメラを設置して、切断プロセスを監視する. 一度, カメラは、着用し始めているツールを検出しました (不均一なチップ形成によって示されています). オペレーターは機械を一時停止しました, ツールを交換しました, そして、避けることを避けました $500 炭化シリコンブランク.

5. 後処理 & 品質検査: プロトタイプを完璧にします

機械加工後, 後処理は欠陥を取り除きます, および品質検査により、プロトタイプが設計基準を満たしていることを保証します。炭化シリコンCNC処理プロトタイプモデル.

炭化シリコンのプロトタイプの後処理ステップ

- クリーニング: 超音波クリーナーを使用してください (軽度の洗剤で) クーラントを取り外します, 炭化シリコンダスト, プロトタイプからの破片. 圧縮空気 (低圧で) 小さな穴や隙間からほこりを吹き飛ばすために使用されます.

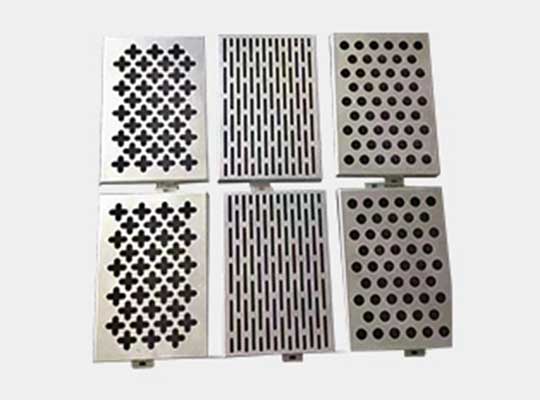

- deburring: 炭化シリコンは難しいので, Deburringには、ダイヤモンドサンドペーパーなど、特別な研磨剤が必要です (400–800グリット) またはセラミックバーツール. シリコンカーバイドコネクタプロトタイプを作るチームは、ダイヤモンドサンドペーパーを使用して鋭いエッジを削除しました, プロトタイプを安全に処理できるようにし、他のコンポーネントに適合するようにします.

品質検査方法

- 次元チェック: 使用 測定機を調整します (CMMS) 寸法を確認します. CMMSは最大±0.0001mmの精度を測定できます - 高精度のプロトタイプの必須. 例えば, 医療機器会社はCMMを使用して炭化シリコンの炭化物インプラントプロトタイプを確認しました, 0.002mm以内の設計と一致するようにします.

- 表面テスト: プロファイロメーターは表面の粗さを測定します (RA値). 高性能アプリケーション用のシリコンカーバイドプロトタイプは、しばしばのRA値が必要です 0.8 μm以下.

- 構造チェック: X線または超音波検査を使用して、隠されたマイクロクラックを検出します。 (航空宇宙エンジンのように).

炭化シリコンCNC処理プロトタイプモデルに関するYiguテクノロジーの視点

Yiguテクノロジーで, 炭化シリコンCNC処理プロトタイプを専門としています, この素材の課題と強みを知っています. 適切なマシンのマッチングを優先します (5-軸CNC) およびツール (ダイヤモンドコーティング) 炭化シリコンに, シミュレーションソフトウェアを使用して、生産前に機械加工パラメーターをテストします。 40%. 例えば, 私たちは、エネルギークライアントがシリコンカーバイドパワーモジュールのプロトタイプを作るのを手伝いました: ツールパスを最適化し、リアルタイム監視を使用します, プロトタイプを配信しました 2 ゼロの欠陥で数日早く. このプロトタイプモデルは、高性能部品を必要とする業界にとって重要だと考えています, そして、私たちはプロセスを効率的かつ信頼できるものにすることに取り組んでいます.

よくある質問

1. 炭化シリコンCNC処理プロトタイプモデルを作るのにどれくらい時間がかかりますか?

プロトタイプの複雑さとサイズに依存します. 単純なプロトタイプ (例えば。, 小さな炭水化物洗濯機) 1〜2日かかります (デザインを含む, 機械加工, および検査). 複雑なプロトタイプ (例えば。, 複雑な機能を備えた炭化シリコン航空宇宙コンポーネント) 3〜5日かかる場合があります. 炭化シリコンの脆性は、機械加工速度が遅いことを意味します, これは、金属のプロトタイプと比較して時間を増やします.

2. 炭化シリコンCNC処理プロトタイプを作成する際の一般的な課題は何ですか, そしてそれらを解決する方法?

主な課題は、物質的な脆弱性です (亀裂につながります) そしてツールウェア. 亀裂を解くために: 遅い飼料レートを使用します (50–150 mm/min) 浅いカットの深さ (0.1–0.3パスあたり). ツールの摩耗を減らすため: ダイヤモンドコーティングまたはスズコーティングされた炭化物ツールを選択します, 機械加工中にツールの状態を監視します - 摩耗の最初の兆候でツールを表現.

3. どの産業が炭化シリコンCNC処理プロトタイプを使用しているのかモデル?

航空宇宙 (ノズルやヒートシールドなどのコンポーネントの場合), エレクトロニクス (高電力半導体とヒートシンク用), エネルギー (電源モジュールとバルブ部品用), および医療機器 (高温耐性インプラント用) トップ産業です. シリコンカーバイドの極端な条件を処理する能力は、これらのセクターのプロトタイプのニーズに最適です.