スマート冷蔵庫からコンパクトブレンダーまでの家庭用家電製品は、機能のバランスをとる必要があります, 美学, ユーザーフレンドリー. デザイナーとメーカー向け, 3D印刷 これらのアプライアンスのプロトタイプを処理するための頼りになる方法になりました. 創造的なアイデアを物理的な部分に速く変えることができます, カスタムデザインをテストします, そして早期に欠陥を修正します - 伝統的なツールの高コストなしで.

このガイドで, 3D印刷で家庭用アプライアンスのプロトタイプを処理する完全なプロセスについて説明します, デザインから後処理へ. また、実際の例を共有します, 重要なヒント, 間違いを避け、最良の結果を得るのに役立つデータ. 私たちの目標は、この技術プロセスをホームアプライアンス開発で働くすべての人にとってシンプルで実用的なものにすることです.

1. 前処理: 3D印刷を成功させるための基礎を築きます

「印刷する前に,」あなたは計画して準備する必要があります。この段階は、失敗したプロトタイプと無駄な時間を避けるために重要です. ここにあります 4 前処理の重要なステップ:

ステップ 1.1: プロトタイプの目標を定義します & ユーザーのニーズ

初め, プロトタイプでテストしたいものを明確にします. アプライアンスの外観ですか (例えば。, ブレンダーのハンドル形状)? その機能 (例えば。, トースターの加熱要素スロット)? または他の部分に適合します (例えば。, 冷蔵庫の棚ブラケット)?

- 例: スマートコーヒーメーカーを設計するチームは、ユーザーがマシンの水タンクをどのように保持するかをテストしたいと考えていました. 彼らのプロトタイプの目標は、タンクのグリップと容量を検証することでした。したがって、彼らは機能的なタンクの3D印刷に焦点を合わせました (フルコーヒーメーカーではありません).

- ユーザー中心のヒント: 最初に潜在的なユーザーに相談してください! の調査 500 住宅所有者はそれを見つけました 78% 小さな電化製品の「クリーニングが簡単な表面」に優先順位を付けます. それで, フードプロセッサをプロトタイピングしている場合, 滑らかでボウルをデザインします, この機能をテストするための非焦げ付きの3Dプリント表面.

ステップ 1.2: 適切な3D印刷技術を選択してください

すべての3Dプリントテクノロジーがすべてのアプライアンスプロトタイプで機能するわけではありません. 選択は、プロトタイプのサイズに依存します, 詳細, および物質的なニーズ. 以下は、家電製品の最も一般的なテクノロジーの表です, 彼らの最高の用途で:

| 3D印刷技術 | 重要な利点 | 家庭用品のプロトタイプに最適です | パーツの例 |

| FDM (融合モデリング) | 低コスト, 耐久性のある材料 (腹筋, プラ) | 機能部品 (ハンドル, ノブ, 棚) | ブレンダーハンドル, 冷蔵庫の引き出しスライド |

| SLA (ステレオリスム造影) | 高い詳細, 滑らかな表面 | 審美的な部分 (コントロールパネル, 外側のケーシング) | トースターアウターシェル, コーヒーメーカーコントロールノブ |

| SLS (選択的レーザー焼結) | 強い, フレキシブル, サポートは必要ありません | 複雑な内部部品 (ギア, バルブ) | フードプロセッサギア, 真空クリーナーファンブレード |

- ヒントの場合: 初期段階の「コンセプトチェック」の場合 (例えば。, 電子レンジのドアの形状をテストします), FDMを使用します (安くて速い). 生産部品のように見える最終的なプロトタイプ用 (例えば。, スマートスピーカーの外側のケーシング), SLAを使用します (スムーズで詳細).

ステップ 1.3: アプライアンスを使用するための3D印刷材料を選択します

家電製品は独自の課題に直面しています。彼らは水と接触する可能性があります (例えば。, 食器洗い機), 熱 (例えば。, オーブン), または食べ物 (例えば。, ミキサー). これらのニーズに合った資料を選択してください:

| 材料 | キープロパティ | アプライアンス部品に最適です | ユースケースの例 |

| プラ | 低コスト, 印刷しやすい, フードセーフ | 非加熱, 水以外の部品 | サラダスピナーのふた, 炊飯器ボタン |

| 腹筋 | 耐久性, 耐衝撃性, 耐熱性 (最大90°C) | 加熱または高使用の部品 | トースターノブ, ヘアドライヤーハンドル |

| PETG | 耐水性, フレキシブル, フードセーフ | 水っぽいまたは湿った部品 | 食器洗い機ラックインサート, ウォーターピッチャーボディ |

| ナイロン | 強い, 耐摩耗性 | 可動部品 | オープナーギア, ブレンダーベースヒンジ |

- 実世界の例: ハンドルに使用された蒸気鉄のプロトタイプ化メーカー (耐熱性) 水貯水池のPETG (防水). プロトタイプは続きました 50+ テストはダメージなしで実行されます.

ステップ 1.4: アプライアンス固有の機能を備えた3Dモデルを設計します

CADを使用します (コンピューター支援設計) ソフトウェア (例えば。, SOLIDWORKS, Tinkercad) 3Dモデルを作成します. これらのアプライアンスに焦点を当てたデザインのヒントを念頭に置いてください:

- ユーザーフレンドリーな詳細を追加します: キッチンミキサーのプロトタイプ用, 湾曲したグリップでハンドルを設計します (長期間保持しやすい).

- アセンブリを簡素化します: 3d可能な場合は、1つのピースとしてパーツを印刷します。, ビルトインレールを備えたトースターのクラムトレイ (複数のピースを組み立てる必要はありません).

- フィット感のテスト: プロトタイプがより大きなアプライアンスの一部である場合 (例えば。, 冷蔵庫の棚), 冷蔵庫の内部寸法に合わせて設計します (必要に応じて、冷蔵庫の3Dスキャンを使用します).

- よくある間違い: ミニファンを設計するチームは、3Dモデルにベントホールを追加するのを忘れました. 印刷されたプロトタイプはテスト中に過熱しました - 彼らはモデルをやり直す必要がありました, 浪費 8 時間. 常に機能的な詳細を含めます (通気口, スロット, 排水穴) あなたのデザインで!

2. 処理: 3d家庭用アプライアンスのプロトタイプを印刷します

前処理が完了したら, 印刷する時が来ました. スムーズな印刷ジョブを確保するには、次の手順に従ってください:

ステップ 2.1: 印刷用の3Dモデルを準備します

スライシングソフトウェアを使用します (例えば。, 処理, Prusaslicer) CADファイルをフォーマットに変換するには、3Dプリンターが読み取ることができます (通常、gコード). アプライアンスのプロトタイプを調整するための重要な設定は次のとおりです:

- 層の高さ: 詳細なパーツ (例えば。, 小さなボタンを備えたコントロールパネル), 薄い層の高さを使用します (0.15–0.2mm) 滑らかな表面用. 大きなために, 単純な部品 (例えば。, 洗濯機の洗剤トレイ), 0.25〜0.3mmを使用して、印刷をスピードアップします.

- サポート: オーバーハングのサポートを追加します (例えば。, 突出する冷蔵庫のドアのハンドル). しかし、それらを控えめに使用してください - 多くのサポートを削除するのが難しく、プロトタイプを損傷する可能性があります.

- インフィル: 機能部品用 (例えば。, ブレンダーベース), 50〜70%のインフィルを使用します (体重を保持するのに十分な強さ). 装飾パーツ用 (例えば。, トースターのロゴプレート), 10〜20%のインフィルを使用します (素材と時間を節約します).

- 例: 0.2mm層の高さを使用した小さな空気浄化器のフィルターカバーのプロトタイプを印刷するチーム (詳細について), 最小限のサポート (カバーにはあのオーバーハングはほとんどありませんでした), そして 30% インフィル (軽いが頑丈). プリントがかかりました 6 時間とまさにCADモデルのように見えました.

ステップ 2.2: 3Dプリンターをセットアップします & 印刷を開始します

今, 仕事のためにプリンターを準備します:

- ベッドを調整します: プリンターのベッドが水平であることを確認してください。.

- ベッド/材料を加熱します: プラ用, ベッドを50〜60°Cに加熱します; 腹筋のために, 90〜110°Cに加熱します. これは、資料が付着するのに役立ちます.

- プリントを開始します: 最初の10〜15分を監視します。材料が固執していないか、にじみ出ている場合, 設定を一時停止して調整します.

- 時間節約データ: の研究 100 アプライアンスのプロトタイプでは、FDMの印刷が必要であることがわかりました 4–12時間 小さな部分の場合 (例えば。, ノブ) そして 12–24時間 中程度の場合 (例えば。, ミニフリッジドア). SLA印刷は小さい方が速いです, 詳細な部品 (2–8時間) しかし、より高価です.

2. 後処理: 3D印刷された部分を使用可能なプロトタイプに変えます

3D印刷された部品はまだテストする準備ができていません。欠陥を修正するには後処理が必要です (例えば。, ひも, 粗いエッジ) アプライアンスの最終的な外観に合わせます. ここにあります 5 主要なポスト処理ステップ:

ステップ 2.1: サポートを削除します & 余分な材料

初め, サポート構造を慎重に削除します (小さなサポートにはプライヤーを使用するか、より大きなサポートにはユーティリティナイフを使用してください). それから, 余分な材料をトリミングします (「フラッシュ」と呼ばれる) 部品のエッジから - これは、プリントの出発点の周りで一般的です.

- 繊細な部品のヒント: 3D印刷されたトースターのコントロールボタンの場合 (小さくて薄い), ピンセットを使用してサポートを削除します.

ステップ 2.2: 滑らかさのために表面を砂を磨きます

ほとんどの3D印刷部品には、レイヤーラインがあります (印刷プロセスからの目に見える尾根). サンディングはこれらのラインを削除し、部品を生産器のように感じさせます.

- グリットシーケンスをサンディングします: 120グリットのサンドペーパーから始めます (ラフなエッジ用), その後、240グリット (平滑化用), 400グリットで終了します (洗練された外観のために).

- 例: チームは、120→240→400グリットで3Dプリントブレンダーハンドルをサンディングしました. 最終的なハンドルは滑らかであり、テストユーザーの90%が「店で買ったブレンダーのように感じた」と言っていました。

ステップ 2.3: 部品をきれいにします (食品に安全な電化製品にとって重要です)

プロトタイプが食品接触器具用である場合 (例えば。, ミキシングボウル), 徹底的に掃除して、3Dプリンティングダストと残留物を除去します.

- 掃除方法: 温かい石鹸水で洗う, 次に、aで消毒します 70% イソプロピルアルコールワイプ. PLA部品用, 高熱を避けてください (150°Cで溶けます).

ステップ 2.4: ペイントまたはコート (美学のため & 保護)

プロトタイプをアプライアンスの最終色に一致させるか、保護を追加する場合 (例えば。, 耐水性), ペイントまたはコーティングします:

- ペイント: プラスチック用に設計されたスプレーペイントを使用してください (例えば。, アクリルペイント) 滑らかな仕上げのため. 最初に小さなスクラップピースでテストして、皮をむいてチェックしてください.

- コート: 耐水性部品用 (例えば。, コーヒーメーカーの水槽), 透明なエポキシコートを使用します - 詳細を隠すことなく保護層を追加します.

ステップ 2.5: 組み立てる (マルチパートのプロトタイプの場合)

アプライアンスのプロトタイプに複数の3D印刷部品がある場合 (例えば。, 掃除機の体 + ハンドル), ネジで組み立てます, のり, またはスナップフィット.

- 例: 3Dプリントされた電動ケトルプロトタイプを組み立てるチームは、小さなプラスチックネジを使用してハンドルを体に取り付けました. これにより、テスト後にハンドルの角度を調整するために簡単に分解できます.

3. テスト & 反復: フィードバックに基づいてプロトタイプを改善します

3d印刷の最大の利点は、速く反復できることです。プロトタイプをテストすることです, 問題を修正します, 数日以内に新しいバージョンを印刷します. 効果的に行う方法は次のとおりです:

ステップ 3.1: 重要な機能をテストします (機能 & ユーザーエクスペリエンス)

前処理で定義した目標のテストに焦点を当てます. 家電製品用, 一般的なテストには含まれます:

- 機能テスト: 部品は意図したとおりに機能しますか? 例えば。, スムーズに開閉する3Dプリントライス炊飯器の蓋.

- ユーザーコンフォートテスト: 使いやすいですか?? 例えば。, 小さな手を持つ人を簡単に押すことができるトースターのレバー.

- 耐久性テスト: 毎日の使用に耐えることができますか? 例えば。, 後に傷に抵抗する3Dプリントされたまな板 10 用途.

ケーススタディ: ポータブルエアコン3Dのプロトタイピングユニットのコントロールパネルが印刷されました. テストでは、ボタンが近づきすぎていることが示されました。ユーザーは間違ったボタンを押し続けました. チームはCADファイルのボタン間隔を調整し、で新しいパネルを印刷しました 5 時間. 2番目のプロトタイプには 95% 正しいボタンプレス率.

ステップ 3.2: プロトタイプが基準を満たすまで反復します

1つのプロトタイプで停止しないでください! 最も成功したアプライアンスの設計は、3〜5回の反復を経ます.

- データポイント: の調査 200 ホームアプライアンスメーカーは、3D印刷を使用しているチームが繰り返されることを発見しました 2xより速い 従来の機械加工を使用しているものよりも. 例えば, スロークッカーを設計するチームは、からの反復時間を短縮します 2 週 (機械加工) に 3 日 (3D印刷).

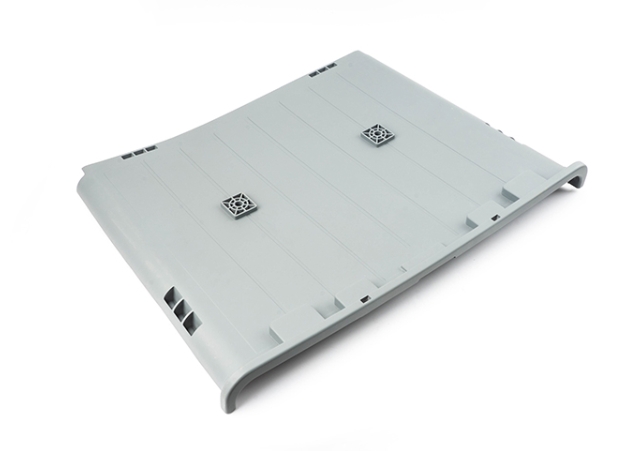

4. 実世界の例: 3D印刷されたマイクロ波棚のプロトタイプの処理

小型アプライアンス会社が電子レンジの調整可能な棚のプロトタイプを処理した方法を歩きましょう:

ステップ 1: 前処理

- ゴール: 棚に5kgを保持できるかどうかをテストします (食べ物の完全なプレート) 簡単にスライドします.

- テクノロジー/素材: absのfdm (耐久性, マイクロ波の耐熱性).

- CADデザイン: 厚さ2mmの壁と滑らかなスライドレールの棚を作成しました.

ステップ 2: 印刷

- 設定: 0.2MM層の高さ, 50% インフィル, 90°Cベッド温度.

- 印刷時間: 8 時間.

ステップ 3: 後処理

- ペンチでサポートを削除しました, 240グリットのサンドペーパー付きのサンディングレール, 石鹸水で掃除します.

ステップ 4: テスト & 反復

- 最初のテスト: 棚は5kgを保持していましたが、大まかに滑りました。.

- 2番目のテスト: スムーズにスライドします, しかし、エッジはシャープでした。CADデザインに小さな曲線を付けて転載しています.

- 最終結果: すべてのテストに合格した棚 - 生産電子レンジの基礎として使用されます.

5. 3Dプリンティングの家庭用アプライアンスのプロトタイプに関するYiguテクノロジーの視点

Yiguテクノロジーで, 私たちは助けました 180+ ホームアプライアンスのクライアントは、3D印刷でプロトタイプを処理します - 小さなブレンダーから大きな冷蔵庫まで. 私たちの経験から, 成功の鍵は、速度と詳細のバランスをとることです: 機能テストにはFDMを使用します (速い, 安い) 審美的なプロトタイプのSLA (スムーズ, 現実的です). また、耐熱性コンポーネントには、水コンタクト部品とABSにはPETGをお勧めします. 3D印刷を新しいクライアント向け, 問題を修正するための無料のデザインチェックを提供しています (弱いサポートのように) 印刷する前. 3D印刷はプロトタイプのためのツールではなく、ユーザーが愛するアプライアンスを構築する方法です, かつてないほど速い. 私たちは、それがどのように家電製品の未来を形作り続けるかを楽しみにしています.

6. (よくある質問)

Q1: 3D印刷されたアプライアンスのプロトタイプは、長期テストに使用できますか (例えば。, 6 数ヶ月)?

はい, しかし、適切な素材を選択してください. ABSまたはナイロンプロトタイプは持続できます 6+ 定期的な数ヶ月 (例えば。, ブレンダーハンドル). PLAプロトタイプは耐久性が低くなります。1〜2か月後にゆがんだり破損したりする場合があります, そのため、短期テストに適しています.

Q2: 家庭用アプライアンスのプロトタイプを3D印刷するのにどれくらいの費用がかかりますか?

コストの範囲 \(5- )200, サイズと素材に応じて. 小さな部分 (例えば。, トースターノブ) 費用 \(5- )20 (プラ, FDM). 中程度の部分 (例えば。, 冷蔵庫の棚) 費用 \(30- )80 (腹筋, FDM). 詳細な部分 (例えば。, コントロールパネル) 費用 \(80- )200 (SLA, 樹脂).

Q3: 3D印刷は、大規模なアプライアンスのプロトタイプに適しています (例えば。, フルサイズの冷蔵庫)?

それは可能です, しかし、ほとんどのチームは印刷しています 部分的なプロトタイプ (例えば。, 冷蔵庫のドアや棚) 完全なユニットの代わりに. フル冷蔵庫を印刷するにはかかります 40+ 時間と費用 $500+, これは不要です. ユーザーにとって最も重要な部品のテストに焦点を当てる!