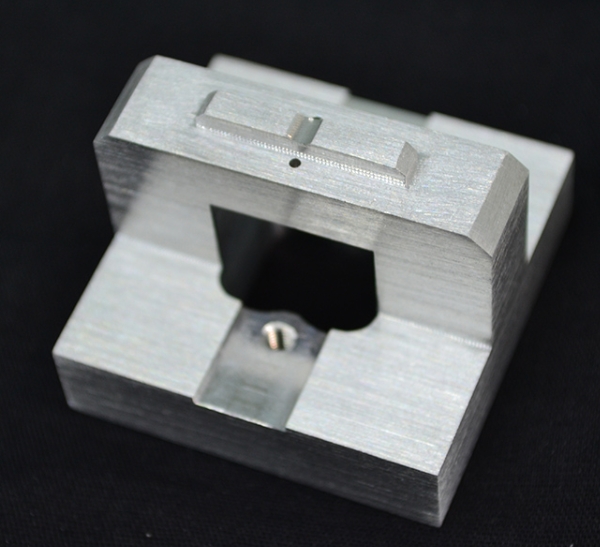

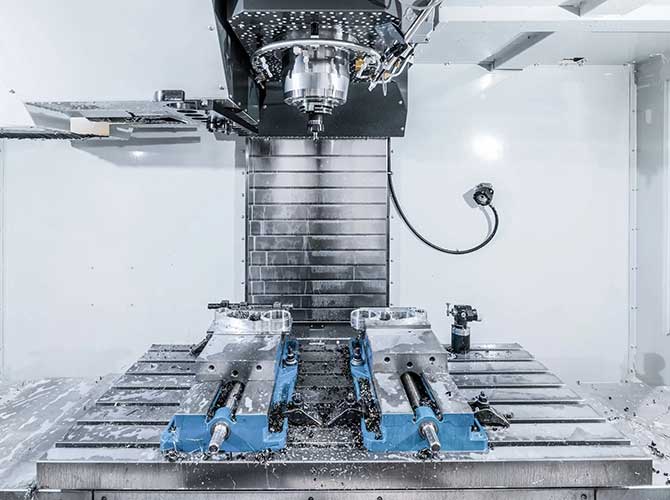

CNCメタルプロトタイプの後 (またはCNCメタルプロトタイプ) 機械加工, 表面には、しばしば粗いエッジのような小さな欠陥があります, ツールマーク, またはマイナーバリ. 研磨 - 重要な後処理ステップ - これらの問題を固定します, プロトタイプの視覚的魅力と機能的パフォーマンスの両方を高めます. 十分に磨かれたプロトタイプは、より専門的に見えるだけでなく、摩擦を減らすだけでなく, 耐食性を改善します, アセンブリ中により良いフィットを保証します. このガイドで, CNCメタルプロトタイプの一般的な研磨方法をすべて説明します, help you pick the right one for your project, そして、最高の結果を得るためのヒントを共有します.

1. CNC金属プロトタイプの一般的な研磨方法

各研磨方法には独自の強みがあります, そして、正しい選択は、プロトタイプの素材に依存します, 形, バッチサイズ, そして、望ましい表面仕上げ. 以下は、最も使用されているテクニックの詳細な比較です, 決定を簡素化するための重要なデータを使用してください.

| 研磨方法 | コア作業原則 | 理想的なユースケース | 表面仕上げ (RA値, μm) | 効率 (部品/時間) | コストレベル |

| 手動研磨 | ハンドツールを使用します (サンドペーパー, ファイル, ハンドポリッシャー) 表面をこすり滑らかにします | 複雑な形のプロトタイプ, 小さなバッチ (1-15 部品) | 0.4 – 1.6 | 2 – 5 | 低い |

| 機械的研磨 | マシンの使用 (グラインダー, 研磨旋盤) 自動スムージングのための研磨ホイール/ベルトを使用します | 標準形のプロトタイプ, 中程度のバッチ (15-50 部品) | 0.2 – 1.2 | 10 – 25 | 中くらい |

| 振動研磨 | 電密媒体を備えたマシンに部品を配置します (セラミックストーン, プラスチックペレット) 振動を使用して磨きます | 小部分から中部, 大きなバッチ (50+ 部品) | 0.3 – 1.5 | 30 – 60 | 中くらい |

| サンドブラスト研磨 | 高圧研磨材料の噴霧 (砂, ガラスビーズ) 表面に欠陥を取り除き、均一なテクスチャを作成する | マット/ラフ仕上げが必要なプロトタイプ, さびた部品 | 0.5 – 3.2 | 15 – 40 | 低中程度 |

| 電解研磨 | 電流を使用して表面の欠陥を溶解します (導電性金属で動作します) | 精密プロトタイプ (医学, 航空宇宙), ミラー仕上げが必要な部品 | 0.02 – 0.2 | 8 – 20 | 高い |

| 化学研磨 | 化学ソリューションに浸すために、表面をエッチングして滑らかにする | 複雑な内部構造を持つプロトタイプ, 非鉄金属 (アルミニウム, 銅) | 0.1 – 0.8 | 12 – 35 | 中くらい |

| レーザー研磨 | 高エネルギーレーザービームを使用して表面を溶かして反射します, 接触せずに欠陥を排除します | 超高度プロトタイプ (許容範囲 < 0.001mm), 繊細な部品 | 0.01 – 0.1 | 5 – 15 | 非常に高い |

| 超音波研磨 | 高周波音波を使用します (20-40KHZ) 研磨剤のスラリーと洗練が困難な領域を扇動する | マイクロプロトタイプ, 小さな穴/スロットのある部品 | 0.05 – 0.5 | 10 – 25 | 中程度 |

| 熱処理研磨 | 特定の温度まで部品を加熱します (例えば。, アニーリング) 表面層を柔らかくする, 次に、軽い研削で滑らかになります | ハードネス金属 (鋼合金), 耐摩耗性の改善が必要な部品 | 0.2 – 1.0 | 5 – 12 | 中くらい |

2. 4 最適な研磨方法を選択するための重要な要因

間違った研磨方法を選択すると、プロトタイプを台無しにしたり、時間とお金を無駄にしたりする可能性があります. これらに焦点を当てます 4 適切な呼び出しを行う要因:

- プロトタイプ資料: Soft metals like アルミニウム または 銅 化学または超音波の研磨でうまく機能します (高圧サンドブラストを避けてください, それらを変形させることができます). のようなハードメタル ステンレス鋼 または チタン 機械が必要です, レーザ, または効果的な結果を得るための電解研磨.

- 望ましい表面仕上げ: ミラー仕上げが必要な場合 (ra < 0.1μm), 行ってください 電解 または レーザー研磨. マットテクスチャ用 (RA1.0-3.2μm), サンドブラスト または 振動研磨 理想的です.

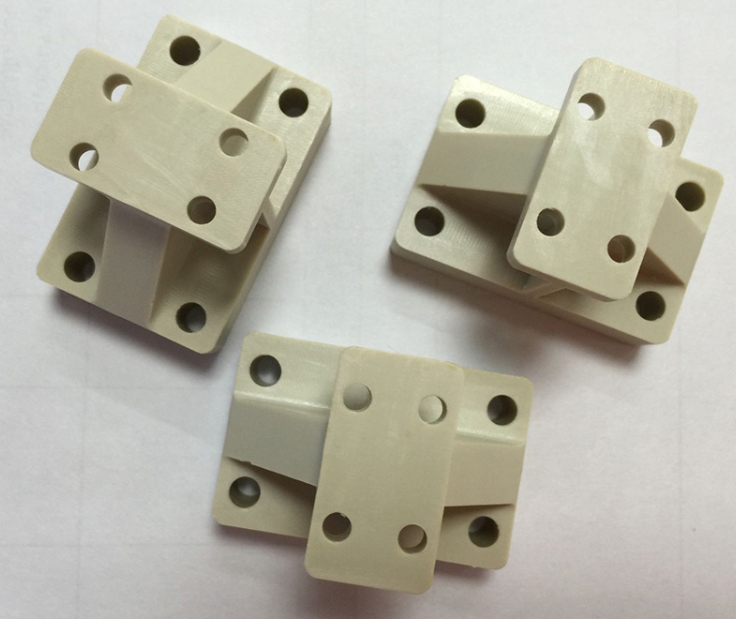

- 生産バッチサイズ: のために 1-10 プロトタイプ, 手動研磨 費用対効果が高いです. のために 50+ 部品, 振動研磨 または 機械的研磨 労働時間を節約します.

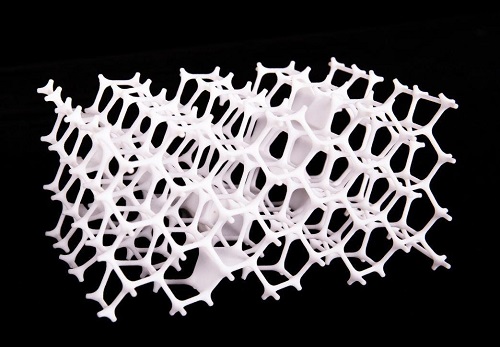

- 一部の複雑さ: 内部穴のあるプロトタイプ, 狭いスロット, または複雑な形状 (例えば。, マイクロギアパーツ) 必要とする 超音波 または 化学研磨 - これらの方法は、マニュアルツールに到達できません.

3. 研磨結果を改善するためのプロのヒント (よくある間違いは避けてください)

これらの重要な手順をスキップすると、最良の研磨方法でさえ失敗する可能性があります. 一貫性を保つために、これらのヒントに従ってください, 高品質の仕上げ:

- 適切な研磨グリットから始めます: 粗い表面用, 粗いグリットサンドペーパーから始めます (80-120 グリット) 大きな欠陥を削除する, 次に、細かいグリットに移動します (400-1000 グリット) 平滑化用. 粗いから細かいものにジャンプすると、傷が残ります.

- 制御圧力と速度: 手動または機械的な研磨を使用する場合, 圧力をかけると、多くの圧力が不均一な表面を作成する可能性があります. 機械用, 間に速度を保ちます 1500-3000 RPM (高速は細かい磨きのために機能します, 粗い場合は低くなります).

- 階段の間に部品をきれいにします: サンドブラストまたは振動の研磨後, 残りの研磨粒子を除去するためのアルコールまたは超音波クリーニングで部品をきれいにする. これらの粒子は、その後の研磨ステップ中に表面を引っ掻くことができます.

- 最初にサンプルでテストします: 最終的なプロトタイプを研磨する前に, 同じ素材の小さなスクラップピースでメソッドをテストする. これにより、パラメーターを調整するのに役立ちます (例えば。, 化学溶液濃度, レーザーパワー) プロトタイプを危険にさらすことなく.

4. CNCメタルプロトタイプの研磨に関するYiguテクノロジーの見解

Yiguテクノロジーで, 研磨は単なる「滑らかな表面」以上のものと考えています。それはプロトタイプの価値を高めることです. 私たちのチームは、各プロジェクトの研磨方法を一致させます: スモールバッチ用, 複雑な部品, 詳細を保存するために、精密なサンドペーパーで手動研磨を使用します; 大きなバッチ用, 振動の研磨と超音波洗浄と効率を組み合わせます. また、材料互換の方法についてクライアントにアドバイスします。, ステンレス鋼の医療プロトタイプの電解研磨 - 品質と費用対効果の両方を確保する. 私たちの目標は、見栄えが良くパフォーマンスが良くなるプロトタイプを提供することです.

CNC金属プロトタイプの機械加工後の研磨に関するFAQ

Q1: すべての金属プロトタイプに同じ研磨方法を使用できますか?

いいえ. 異なる金属には、硬度と化学的性質が異なります. 例えば, 化学研磨はアルミニウムでうまく機能しますが、鋼を腐食させることができます. ダメージを避けるために、プロトタイプの素材と互換性のある方法を常に選択してください.

Q2: 典型的なCNCメタルプロトタイプにはどれくらいの時間がかかりますか?

メソッドとパートサイズに依存します. 小さいための手動研磨, 複雑な部分がかかる場合があります 1-2 時間. バッチの振動研磨 50 小さな部品を取ることができます 3-4 時間. 通常、精密部品のレーザーまたは電解研磨が必要です 30-60 パーツあたりの分.

Q3: CNCメタルプロトタイプを磨く必要がありますか?

はい. テストのプロトタイプでさえ研磨が必要です - 表面はテスト結果に影響を与える可能性があります (例えば。, 摩擦テスト, チェックをフィットします). 磨かれたプロトタイプは、デザインの欠陥を見つけるのにも役立ちます (不均一なエッジのように) その粗い表面は隠れるかもしれません, より正確なテストを確保します.