CNC加工後, 金属のプロトタイプには、しばしば粗い表面があります, バリ, または不均一なテクスチャ - 外観と機能の両方に影響を与える可能性のある問題. 研磨は、これらの問題を修正するための重要な後処理ステップです, 生のCNCマシンパーツを滑らかにする, 設計目標に一致する正確なプロトタイプ. 消費者製品には鏡のような仕上げが必要か、精密コンポーネントには超洗練された表面が必要かどうか, 適切な研磨方法を選択することが重要です. このガイドは、CNCメタルプロトタイプのすべての一般的な研磨技術を分解します, データ付き, ヒント, そして、あなたが最良の選択をするのに役立つ比較.

1. CNCメタルプロトタイプにとって研磨が重要な理由

方法に飛び込む前に, ほとんどのCNCメタルプロトタイプで、研磨が交渉不可能な理由を明確にしましょう. 見た目だけではありません。パフォーマンスと使いやすさに直接影響を与えること.

研磨の重要な利点

- 美学の改善: 磨かれた表面は、傷と鈍さをなくします, プロトタイプを最終製品のように見せます. これは、クライアントのプレゼンテーションや市場テストに不可欠です (調査によると、洗練されたプロトタイプは肯定的なフィードバックを増加させています 35% ユーザートライアルで).

- 機能強化: 滑らかな表面は、可動部品の摩擦を減らします (例えば。, ギア, シャフト), プロトタイプの寿命を拡張します 40% 機械的テストで.

- より良い腐食抵抗: 研磨すると、水分や化学物質が蓄積できるマイクロクラックが除去されます, アルミニウムや鋼などの金属を錆から保護します.

- 正確な寸法制御: 精密部品用 (例えば。, 医療要素), 研磨により、表面の粗さが測定値を妨げないようにします (±0.01mmの許容範囲の部品にとって重要).

2. CNC金属プロトタイプの一般的な研磨方法

CNCメタルプロトタイプには5つの主要な研磨技術があります, それぞれがユニークな強みを持っています, 理想的なユースケース, パフォーマンスの結果. 以下は、各メソッドの詳細な内訳です.

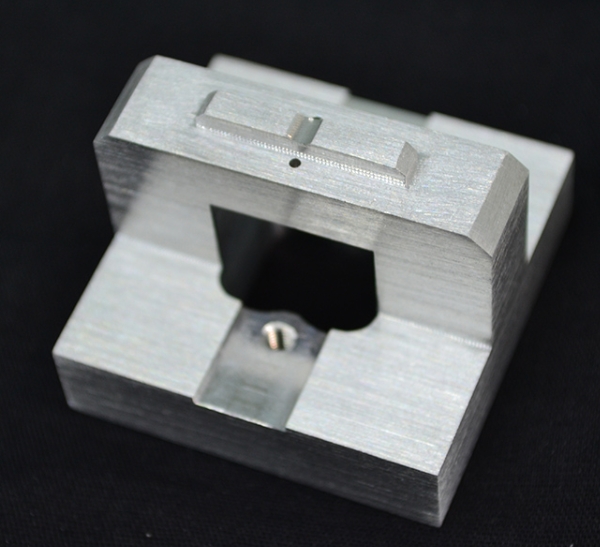

2.1 機械的研磨: 高精度に最適です, カスタムサーフェス

機械的磨きは物理的なツールを使用して金属表面を粉砕して滑らかにします. マニュアルまたは半自動化されたプロセスです, 複雑な形状や厳格な表面品質の要件を持つ部品に最適.

それがどのように機能するか

- 使用されるツール: オイルストーンストリップ (到達しにくい領域の場合), ウールホイール (バフのため), サンドペーパー (さまざまなグリッツ), および研磨化合物 (例えば。, ウルトラファイン仕上げ用のダイヤモンドペースト).

- 手順を処理します:

- 粗いサンドペーパーから始めます (80-120 グリット) 大きなバリまたは機械加工マークを除去します.

- 細かいグリッツに移動します (240-1000 グリット) 粗さを減らすため.

- 光沢のある仕上げのために、研磨施設のあるウールホイールを使用してください.

- のために 超高度のニーズ, 使用 スーパーフィニッシュ (機械的研磨の一種) 特殊なツールを使用すると、これは表面の粗さを低くすることができます RA0.008μm (ほとんどの鏡面よりも滑らかです).

に最適です

- 特殊部品 (例えば。, 不規則なエッジを備えた航空宇宙コンポーネント).

- 超高表面品質を必要とするプロトタイプ (例えば。, 光学部品, 医療機器ハウジング).

2.2 化学研磨: 速い, 複雑な形状に費用対効果が高い

化学研磨は、化学ソリューションを使用して、金属表面に微量侵害を溶解します, 物理的なツールなしでスムーズな仕上げを作成します. パーツのバッチに適したハンドオフメソッドです.

それがどのように機能するか

- Core Principle: The chemical solution (例えば。, a mix of acids for steel, alkaline solutions for aluminum) reacts with the metal, dissolving raised areas faster than recessed ones.

- 重要な利点:

- No complex equipment—just a tank for the solution and a rinse station.

- Can process multiple parts at once (increases efficiency by 50% compared to manual mechanical polishing for batches of 10+ 部品).

- Handles complex shapes (例えば。, hollow tubes, curved brackets) that tools can’t reach.

Performance Data

- Typical Surface Roughness: Ra 0.1-1.0μm (suitable for non-critical visible parts, 装飾的な金属フレームのように).

- 処理時間: 10-30 バッチあたりの分 (金属と溶液の強度に応じて).

制限

- ソリューションは慎重に混合する必要があります。逆の比率は不均一なエッチングを引き起こしたり、金属を損傷したりする可能性があります.

2.3 電気化学的研磨: 自動化でミラー仕上げを取得します

電気化学的研磨 (電解研磨とも呼ばれます) 電流と電解質溶液を使用して表面材料を除去します. 正確です, 一貫性を提供する自動化された方法, ミラーのような結果.

それがどのように機能するか

- 必要な機器: 整流器電源 (電流を制御します), 電解タンク (解決策付き), 備品 (プロトタイプを保持するため), アノード/カソード電極.

- プロセス: CNCメタルプロトタイプはアノードとして機能します。, 電解質は表面層を溶解します, 不完全性を滑らかにする.

- 最終結果: a 鏡のような光沢 (表面粗さRA0.02-0.1μm) 他の方法で達成するのは困難です.

に最適です

- プレミアムが必要なプロトタイプ, 反射仕上げ (例えば。, 家電ケーシング, 高級製品部品).

- ステンレス鋼製の部品, 銅, または真鍮 (電解によく反応する金属).

考慮

- プロセスは化学的研磨よりも複雑です - あなたは電流を調整する必要があります, 電圧, および溶液温度 (通常、40〜60°C) さまざまな金属用.

2.4 アルカリの研磨: アルミニウムプロトタイプ用の環境に優しい

アルカリ研磨は、アルミニウムとアルミニウムの合金のための特殊な方法です (キャストおよびダイキャストアルミニウムを含む). 環境にやさしく、汎用の平滑化に効果的であることで知られています.

それがどのように機能するか

- 溶液組成: アルカリ化学物質を使用します (例えば。, 水酸化ナトリウム) 硝酸の代わりに - これは「黄色の煙汚染」を排除する (酸性法の一般的な問題).

- プロセス: 溶液はアルミニウム表面を優しくエッチングします, 機械加工マークを削除し、均一な仕上げを作成します.

- パフォーマンス: RA0.2-0.8μmの表面粗さを達成します, ほとんどのアルミニウムプロトタイプに適しています (例えば。, 自動車ブラケット, ドローンフレーム).

に最適です

- キャストまたはダイキャストのアルミニウム部品 (多くの場合、成形から不均一な表面があります).

- 環境に優しいプロジェクト (有毒な煙はより安全なワークスペースと廃棄物の廃棄を容易にすることを意味します).

制限

- 精密な部品には理想的ではありません (RAに到達できません < 0.2μm) またはミラー仕上げが必要なプロトタイプ.

2.5 酸性研磨: アルミニウムの特定のニーズの強力なエッチング

酸性研磨は、アルミニウムプロトタイプのもう1つの方法です, 酸性溶液を使用して、アルカリの研磨よりも攻撃的なエッチングを実現する. 表面のテクスチャや明るさが優先事項である部品に選ばれます.

それがどのように機能するか

- 溶液組成: 通常、リン酸が含まれます, 硫酸, またはミックス - これらの化学物質は、アルカリ溶液よりも迅速にアルミニウムを溶解します.

- 長所と短所:

- 長所: アルカリ性の研磨よりも明るい仕上げを達成できます (装飾的なアルミニウム部品に適しています) より速く動作します (5-15 パーツあたりの分).

- 短所: 煙を生成する可能性があります (適切な換気が必要です) そして、アルカリ性の方法よりも環境に優しくありません.

に最適です

- 明るいアルミニウムのプロトタイプ, 非ミラーフィニッシュ (例えば。, 消費者製品のトリム, 看板コンポーネント).

- 速度が重要な部品 (例えば。, 緊急のプロトタイプバッチは、締め切りを締めくくります).

3. 適切な研磨方法を選択する方法

最適な方法を選択すると、4つの重要な要因に依存します: あなたのプロトタイプの素材, 形, 表面要件, および生産バッチサイズ. 以下の表を使用して、決定を簡素化してください.

研磨方法選択ガイド

| 要素 | 機械的研磨 | 化学研磨 | 電気化学的研磨 | アルカリの研磨 | 酸性研磨 |

| 理想的な材料 | すべての金属 (鋼鉄, アルミニウム, 真鍮) | 鋼鉄, 銅, アルミニウム | ステンレス鋼, 真鍮, 銅 | アルミニウム (すべてのタイプ) | アルミニウム |

| 表面の粗さ (ra) | 0.008-0.2μm | 0.1-1.0μm | 0.02-0.1μm | 0.2-0.8μm | 0.1-0.5μm |

| 形状に最適 | 複雑な, 不規則な部品 | 複雑な, 中空の部分 | シンプルからモデレートの形状 | シンプルから複雑な形状 | シンプルからモデレートの形状 |

| バッチサイズ | 1-5 部品 (マニュアル) | 10+ 部品 (バッチ処理) | 5-20 部品 (自動化されています) | 5-30 部品 | 5-20 部品 |

| 部品ごとのコスト | \(15-\)50 (労働集約的) | \(3-\)10 (低い機器コスト) | \(8-\)25 (高い機器コスト) | \(4-\)12 (環境に優しい) | \(3-\)10 (高速処理) |

実用的な例

あなたが持っているなら 20 アルミニウムドローンフレーム (鋳造アルミニウム) 滑らかなものが必要です, 環境にやさしい仕上げ (RA0.5μm), アルカリの研磨 最良の選択です. あなたが持っているなら 1 ミラー仕上げを必要とするステンレス鋼の医療コンポーネント (RA0.05μm), 電気化学的研磨 理想的です.

4. 成功したCNC金属プロトタイプ研磨のための重要なヒント

適切な方法でも, 小さな間違いはあなたのプロトタイプを台無しにする可能性があります. 一貫性を確保するために、これらのヒントに従ってください, 高品質の結果:

- 最初に表面を準備します: 研磨前, すべてのバリをburringツールで削除します。これにより、磨きプロセスがバリを金属に押し込むことを防ぎます (これは不均一な仕上げを引き起こします).

- サンプルでテストします: 常に小さなものを磨きます, 最初に非クリティカルな部分 (例えば。, 同じ金属のスクラップピース) パラメーターを調整します (例えば。, 化学溶液強度, 研磨時間).

- 環境要因を制御します: 化学/電気化学的方法用, 溶液温度を安定させてください (±2°C) そして、良好な換気を確保します (煙の蓄積を避けるため).

- 必要に応じてメソッドを組み合わせます: 超高品質のため, ミックスメソッド - g。, 機械的研磨を使用して、機械加工マークを除去します, 次に、鏡仕上げの電気化学的研磨. This “hybrid approach” can achieve Ra 0.01μm for precision parts.

CNCメタルプロトタイプの研磨に関するYiguテクノロジーの見解

Yiguテクノロジーで, we see polishing as a make-or-break step for CNC metal prototypes. We tailor our approach to each project: using mechanical polishing for aerospace-grade precision parts, alkaline polishing for eco-conscious aluminum projects, and electrochemical polishing for consumer products needing a premium finish. Our team tests polishing parameters on sample parts first, 驚きを確保しないことを保証します - そして、私たちはしばしば、きつく表面粗さのターゲットを打つための方法を組み合わせます (光学成分のRA0.008μmのように). 私たちのために, 研磨は金属の滑らかなものだけではありません。それは、プロトタイプが実行され、開発の次の段階に向けて準備ができていることを確認することです。.

よくある質問

Q1: CNCメタルプロトタイプを磨くのにどれくらい時間がかかりますか?

A1: メソッドとパートサイズに依存します. 機械的研磨 (マニュアル) 取る 30-60 ごく一部あたりの分 (例えば。, 5cmアルミニウムブラケット). 化学磨きはより速く、バッチあたり10〜30分です. 電気化学的磨きがかかります 15-45 パーツあたりの分 (セットアップ時間を含む).

Q2: 複数のホールまたは複雑な曲線でCNCメタルプロトタイプを磨くことはできますか?

A2: はい - 化学的な研磨がこれに最適です. すべての領域に到達するソリューションを使用します (小さな穴や湾曲した表面でさえ) 物理的なツールなし. 複雑な形と高精度の両方の部品の場合, 最初に化学研磨をお勧めします, 次に、到達が困難なスポットのための軽い機械的研磨.

Q3: RA0.008μmとRA0.8μmの実用的な条件の違いは何ですか?

A3: RA0.008μmは超洗練された仕上げです。標準ミラーよりも並ぶ (これは〜RA0.01μmです) - 光学部品または医療部品のideal. RA0.8μmは中程度の仕上げです - 触ると滑らかですが反射性ではありません - 構造部品に適しています (例えば。, ブラケット) 外観は機能に続発します.