あなたが製品エンジニアまたは調達スペシャリストの場合, 射出成形部品の設計の小さな間違いでさえ、大きな問題につながる可能性があります: 型にパーツを入れます, 高価なリワーク, または欠陥のあるコンポーネントのバッチ. 良いニュース? これらのエラーのほとんどは、予測可能で修正可能です. このガイドはを分類します トップ 5 射出成形部品デザインの間違い, 実世界の例があります, データ, プロジェクトを順調に進めるための段階的なソリューション.

デザインミスが射出成形プロジェクトを傷つける理由

射出成形は、金型の形状からプラスチックの流れや冷却までの精度に依存しています. 単一の設計上の欠陥は、このプロセスを混乱させる可能性があります: 例えば, 不均一な壁は、部品をゆがめさせる可能性があります, ドラフト斜面が欠けている間、型自体を壊す可能性があります. 悪い, これらの間違いは、生産が始まるまで捕まえられないことがよくあります - あなたの時間をコストする (型を修理する) そしてお金 (悪い部分を廃棄する).

Xometryの製造データによると, 60% 射出成形の遅延のデザインエラーに由来します - 機械の問題や物質的な問題ではありません. これらの間違いを早期に修正します (設計段階で) プロジェクトコストを削減できます 30% それ以上.

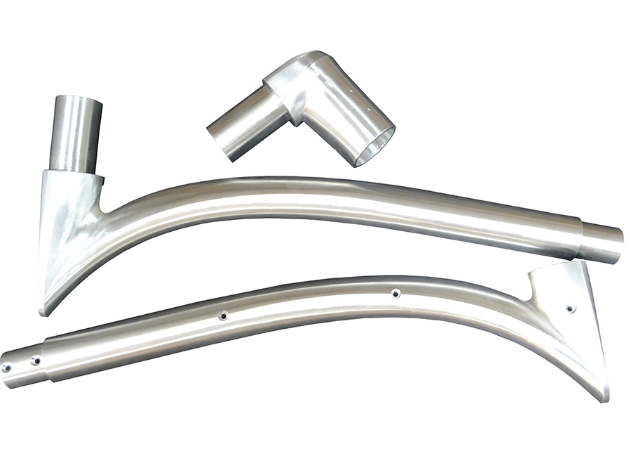

1. ドラフトの斜面をスキップします (The #1 スタックパーツの原因)

a ドラフトスロープ (またはドラフト角度) 小さな傾きです (通常、1°〜5°) 型からのプラスチックの放出を助ける垂直部の壁に. プラスチックは、それが冷めると部品の中心に向かって縮みます - ドラフトの斜面なしで, 部品は金型のコアにしがみついています, ダメージなしで排出することを不可能にします.

なぜこの間違いが起こるのか

デザイナーは、3Dモデルで「不要」に見えるため、ドラフト斜面を忘れることがよくあります. 彼らは、金型が部品を「押す」ことができると仮定しますが、プラスチックの収縮はこれをコストのかかるエラーに変えます.

ドラフトの勾配のないコスト

| 結果 | 平均コストの影響 | 失われた時間 |

| スタックパーツ (カビの損傷) | \(2,000- )5,000 (カビの修理) | 1–2週 |

| 壊れたエジェクターピン | \(500- )1,200 (部品交換) | 3–5日 |

| 欠陥のある部品 (スクラップ) | \(0.50- )5 パーツごと (サイズに応じて) | 変化します |

実世界の例: おもちゃ会社のカビ災害

おもちゃのメーカーがストレートでプラスチック製のアクションフィギュアを設計しました, 垂直脚 (ドラフトスロープはありません). 生産中:

- 40% 型の部品が詰まっています.

- 金型のイジェクターピンは2回壊れました (原価計算 $800 毎回).

- 彼らは廃棄しました 1,500 欠陥のある数値 (負け $1,200).

修正? 追加 1°ドラフト勾配 各脚に. 変更後, 立ち往生した部品が落とされました 0.3%, イジェクターピンブレイクは完全に停止しました.

それを避ける方法

- Aを追加します 最小1°ドラフトスロープ すべての垂直壁に (2テクスチャ表面の°–3°, 型をもっと握ります).

- 深い部品用 (以上 2 身長インチ), 勾配を5°に増やすと、深さを増やすことはより多くの収縮と粘着性のリスクを意味します.

2. 不均一な壁の厚さ (反りを引き起こします & シンクマーク)

プラスチックは、厚い対厚さで異なって流れ、冷却します. 薄い壁. 不均一な厚さがつながります 不均一な収縮: 厚いセクションは冷えるのに時間がかかります, 部品を形状から引き出します (反り) またはへこみを作成します (シンクマーク) 表面.

理想的な壁の厚さの範囲

ほとんどの噴射部品は、その間の壁で最適に機能します 0.080–0.120インチ (2–3 mm). それより厚い, そして、あなたはシンクマークを取得します; 薄い, プラスチックは適切に流れません (弱点を引き起こします).

不均一な厚さがどのように見えるか (コスト)

キッチンウェアブランドは、厚さ0.200インチのベースと0.060インチの薄い側面を備えたプラスチックボウルを設計しました. 結果:

- 25% ゆがんだボウルの (厚いベースがさらに縮みました, 側面を内側に引っ張る).

- ベースにシンクマークが表示されました (ボウルを安く見せる).

- 彼らは型を作り直さなければなりませんでした (原価計算 $3,500) そして、生産を遅らせます 2 週.

それを修正する方法

- 使用 rib骨とガセット 壁を厚くすることなく強度を加える. rib骨はメインの壁の厚さの50〜60%でなければなりません (例えば。, 0.100インチの壁には0.050〜0.060インチのリブが必要です).

- 厚いセクションと薄いセクションの間のテーパー遷移 (シャープなジャンプはありません) - これにより、冷却の違いが遅くなります.

- スプルーエリアを保管してください (プラスチックが型に入る場所) 少し厚い (0.120–0.150インチ) 完全なフローを確保するため.

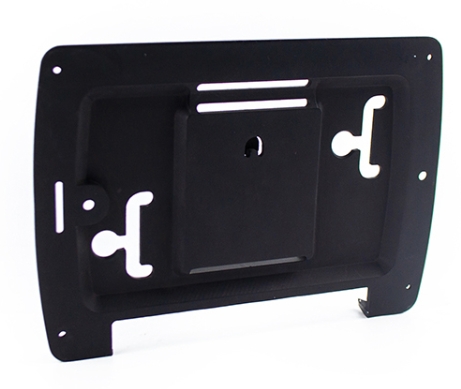

3. 不必要な凹部を追加します (スパイクの金型コスト)

くぼみ (部品に入るインデントまたは穴) 型に複雑さを追加します. それらを作るために, 金型メーカーには追加のコンポーネントが必要です: スライダー, リフター, または コアを通して - そのうちのすべてが金型のコストと生産時間を増加させます.

不必要なくぼみのコスト

| 凹部の複雑さ | 追加の金型コスト | 生産時間の増加 |

| 単純な小さな凹部 | \(500- )1,000 | 5 - サイクルあたり10秒 |

| 深いまたは角度のある凹部 | \(1,500- )3,000 | 15 - サイクルあたり20秒 |

| 複数のくぼみ | \(3,000- )6,000 | 20サイクルあたり30秒 |

例: エレクトロニクスブランドの高価な監視

電話ケースメーカーがロゴの小さな凹部を追加しました (ロゴは後で印刷された可能性がありますが). 凹部には、金型にスライダーが必要でした:

- 金型コストが上昇しました $1,200.

- 生産サイクルがかかりました 10 秒長い (負け 1,440 1日あたりの部品).

- 後 6 数ヶ月, 彼らは、印刷されたロゴがより良く見えることに気づき、凹部を削除したことに気付きました, 無駄になります $1,200 スライダー投資.

それを避ける方法

- 聞く: 「この凹部は機能に役立ちますか?」それが見た目だけの場合 (例えば。, ロゴ), 代わりに印刷または彫刻を使用してください.

- 休憩が必要な場合, 浅く保ちます (下 0.100 インチ) 角度を避けます。これは、より安価なカビコンポーネントを使用します.

4. 間違った素材を選択します (部分的な障害につながります)

材料の選択は、最も見過ごされているデザインの間違いの1つです. 部品の使用に一致しないプラスチックを選ぶ (例えば。, 屋外部品用の非耐性材料) デザインが完璧であっても、早期障害を引き起こします.

一般的な物質的な間違い & 修正

| 使用事例 | 間違った物質的な選択 | 正しい材料の選択 | 間違いの結果 |

| 屋外部品 | 標準ABS (UV保護はありません) | 腹筋 + UV安定剤 | 3〜6か月後に日曜日に亀裂 |

| 負荷をかける部品 (例えば。, ブラケット) | 純粋なナイロン | ナイロン + グラスファイバーフィラー | ストレスの下で曲げたり壊れたりします |

| ベアリングサーフェス (例えば。, ギア) | ポリプロピレン | ポリプロピレン + 潤滑剤添加物 | 速い摩耗 (失敗します 1,000 サイクル) |

| 食品接触部品 | PVC (毒素が含まれています) | ポリプロピレン (フードセーフ) | 規制罰金, 思い出す |

実世界の失敗: 屋外の家具

パティオ家具会社は、プラスチック製の椅子の腕に標準absを使用していました (保存する $0.30 椅子ごと). 後 4 数ヶ月外:

- 80% UV暴露から割れた椅子の腕の.

- 彼らは思い出さなければなりませんでした 10,000 椅子 (原価計算 $50,000).

に切り替えます 腹筋 + UV安定剤 (原価計算 $0.45 椅子ごと) 問題を修正しました - 後に亀裂はありません 2 屋外使用の年.

5. フィレット半径を忘れる (弱いものを作成します, 鋭い部分)

フィレット半径 (丸い角) 鋭いエッジを置き換える小さな曲線です. 彼らは3つの重要なことをします:

- 部品を強化します: 鋭い角はストレスを集中します, 亀裂につながります.

- 安全性を向上させます: 鋭いエッジは、労働者またはユーザーを削減できます.

- 審美性を高めます: 丸い角はより洗練されているように見えます.

鋭い角のコスト

鋭い角のあるプラスチックハンドルを設計したツールメーカー. 結果:

- 15% 使用中に角でひび割れたハンドルの (グリップからのストレス).

- 3 労働者はツールを組み立てている間に小さなカットを得ました.

- サンディングステップを追加する必要がありました (原価計算 $0.25 ハンドルごと) エッジを滑らかにする.

追加 0.030-インチフィレット半径 コーナーにすべての問題を解決しました - それ以上の亀裂はありません, カットはありません, 追加のサンディングはありません.

切り身を正しく追加する方法

- aを使用します 最小0.020インチ半径 小さな部分の場合; 0.050–0.100インチ大きな部品の場合.

- 2つの壁が出会うコーナーのために, フィレットの半径を壁の厚さの25〜50%にします (例えば。, 0.100インチの壁には、0.025〜050インチのフィレットが必要です).

射出成形部品設計の間違いに関するYiguテクノロジーの視点

Yiguテクノロジーで, 私たちは、射出成形の設計上の間違いは早期チェックで予防可能であると信じています. 私たちは常に「製造可能性のためのデザイン」に優先順位を付けるようにクライアントを導きます (DFM) レビュー - 金型の生産が節約される前にドラフトの斜面または壁の厚さの問題をキャッチする 50% リワークコストの. 例えば, 私たちはかつて、クライアントが医療部分から不必要なくぼみを削除するのを助けました, カビのコストを削減します $2,800. キーはコラボレーションです: エンジニアは設計目標を共有します, 金型の専門知識を共有しています, そして、一緒にこれらを避ける部品を構築します 5 一般的なエラー - 節約時間, お金, そしてフラストレーション.

よくある質問

1. 金型が作られた後、ドラフトの勾配間違いを修正できますか?

はい, しかし、それは費用がかかります. 金型メーカーは金型を粉砕して斜面を追加できます, しかし、これには1〜3日かかり、費用がかかります \(500- )1,500. 設計段階でドラフト斜面を追加する方がはるかに安いです.

2. 私の部分が厚いセクションが必要な場合はどうなりますか (例えば。, 0.200インチのベース)?

使用 コアリング (穴のある厚い部分を叫びます) 強さを失うことなく厚さを減らすため. 例えば, 0.200インチのベースは0.100インチのコアを持つことができます。これにより、冷却時間が削減され、シンクマークが防止されます.

3. すべての部品に必要なフィレット半径です?

ほぼすべて - 機能に鋭いエッジが必要な部品を除いて (例えば。, パッケージを開くためのプラスチックブレード). のために 99% 部品の, フィレットは、欠点なしで強度と安全性を向上させます.