M42高速鋼 (HSS) 特別なもので祝われるプレミアム合金です 高い暑さ そして 優れた耐摩耗性 - その高いコバルト含有量によって高められた特性 (7.00-8.00%). M2やM35などの標準HSSとは異なります, そのコバルト強化マトリックスは、最大675°Cまでの温度で硬度を保持します, 極端な高速切断の最大の選択肢になります, 精密形成, 航空宇宙および自動車産業の重要なコンポーネント. このガイドで, その重要な特性を分解します, 実世界の使用, 製造プロセス, そして、それが他の素材とどのように比較されますか, 妥協のない耐久性と高温パフォーマンスを要求するプロジェクトに選択するのに役立ちます.

1. M42高速鋼の主要な材料特性

M42のパフォーマンスは、正確に較正されたものに根ざしています 化学組成 - 特に高いコバルト - その機械的強度と高温の回復力を増幅します, その堅牢なプロパティを形作ります.

化学組成

M42のフォーミュラは、高温パフォーマンスを優先します, 重要な要素の固定範囲付き:

- 炭素含有量: 0.90-1.10% (ブーストするためにタングステン/バナジウムと硬い炭化物を形成します 耐摩耗性 およびエッジ保持)

- クロム含有量: 3.75-4.25% (追加の耐摩耗性のために耐熱性炭化物を形成し、均一な熱処理を保証します)

- タングステンコンテンツ: 5.50-6.75% (のコア要素 高い暑さ - 極端な高速切断中に675°C+で柔らかく柔軟で柔らかくなります)

- モリブデンの内容: 4.75-5.50% (タングステンと連携して、熱い硬さを高め、脆性を低下させる)

- バナジウム含有量: 1.75-2.25% (粒サイズを洗練します, タフネスを改善します, そして、優れた耐摩耗性のためにハードバナジウム炭化物を形成します)

- コバルトコンテンツ: 7.00-8.00% (要素の定義 - 鋼のマトリックスの強度を高めます, 熱い硬さを高めます, M2/M35を超える高温強度を高めます)

- マンガンの内容: 0.20-0.40% (鋼を弱める粗い炭化物を作成せずに硬化性を高める)

- シリコンコンテンツ: 0.15-0.35% (製造中の酸化療法と高温性能を安定させます)

- リン含有量: ≤0.03% (冷たい脆性を防ぐために厳密に制御されます, 低温ストレージで使用されるツールにとって重要です)

- 硫黄含有量: ≤0.03% (維持するための超低 タフネス 形成中や機械加工中にひび割れを避けてください)

物理的特性

| 財産 | M42高速鋼の典型的な値を修正しました |

| 密度 | 〜7.85 g/cm³ (標準のHSSツール設計と互換性があります) |

| 熱伝導率 | 〜35 w/(M・k) (20°Cで、極端な高速切断中に効率的な熱散逸を可能にします) |

| 比熱容量 | 〜0.48 kj/(kg・k) (20°Cで) |

| 熱膨張係数 | 〜11 x10⁻⁶/°C (20-500°C-リーマーなどの精密ツールの熱歪みを最小化します) |

| 磁気特性 | 強磁性 (すべての熱処理された状態で磁気を保持します, 高速鋼と一致しています) |

機械的特性

標準的な熱処理後 (アニーリング + 消光 + 焼き戻し), M42は、極端なアプリケーションに業界をリードするパフォーマンスを提供します:

- 抗張力: 〜2200-2700 MPa (ハードスーパーアロを製粉するなどの高カットフォースオペレーションに最適です)

- 降伏強度: 〜1800-2200 MPa (ツールは、重い負荷の下で永久的な変形に抵抗することを保証します)

- 伸長: 〜10-15% (で 50 MM - モデレート延性, 機械加工振動中の突然の亀裂を避けるのに十分)

- 硬度 (ロックウェルCスケール): 64-70 HRC (熱処理後 - 調整可能: 64-66 厳しい形成ツールのHRC, 68-70 耐摩耗性の切削工具用のHRC)

- 疲労強度: 〜900-1100 MPa (10℃のサイクルで - 高速切削の繰り返しの下でのツールに最適, 生産ラインフライスカッターのように)

- 衝撃の靭性: 中程度から高 (室温で〜38-48 j/cm²) - セラミックツールよりも高くなっています, 使用中のチッピングリスクを減らす

その他の重要なプロパティ

- 優れた耐摩耗性: コバルト強化炭化物は摩耗に耐えます 25-30% M2よりも優れています 10-15% M35よりも優れています, インコネルのようなハードスーパーアロを加工するのに最適です 718 またはhastelloy.

- 高い暑さ: 675°Cで〜64 HRCを保持します (4 650°CでM35よりも高いHRC) - 極端な高速切断のために批判的 600+ m/my.

- 良いタフネス: 硬さとバランスが取れています, したがって、それは小さな影響に耐えます (例えば。, ツールワークピースの連絡先) 壊れずに.

- 加工性: 良い (熱処理の前) - 現実のM42 (硬度〜220-250ブリネル) 炭化物ツールで機械加工可能です; 硬化後の機械加工は避けてください (64-70 HRC).

- 溶接性: 注意して、高炭素とコバルトの含有量はひび割れリスクを高めます; 予熱 (350-400°C) ツールの修理には、溶接後の焼き戻しが必要です.

2. M42高速鋼の実際のアプリケーション

M42のコバルトブーストパフォーマンスにより、極端なハイウェアに最適です, 高温アプリケーション. ここに最も一般的な用途があります:

切削工具

- ミリングカッター: ハードスーパーアロイを加工するためのミルズを終了します (インコネル 718, 65+ HRC) M42を使用します - 暑さ シャープネスを維持します 40% M35より長い, 再結合周波数の削減.

- ターニングツール: 航空宇宙タービンシャフトの機械加工用の旋盤ツール (チタン合金) M42を使用して、抵抗性は生産効率を改善します 50% vs. M2.

- ブローチ: 高強度ギアを形作るための内部ブローチ (硬化した鋼) M42を使用します - 張りはチッピングに抵抗します, そして、熱い硬さは精度を維持します 20,000+ 部品.

- リーマー: タイトトレランスホールの精度リーマー (±0.0005 mm) 自動車エンジン部品 (鋳鉄) M42を使用してください - 装着抵抗は一貫した品質を保証します 25,000+ リーム.

ケースの例: 航空宇宙機械加工ショップでは、M35を使用してインコールを粉砕しました 718 タービンブレード. M35カッターはその後鈍くなりました 200 部品. 彼らはM42に切り替えました, そして、カッターは続きました 320 部品 (60% 長い) - カットの再編成時間 35% と節約 $36,000 毎年.

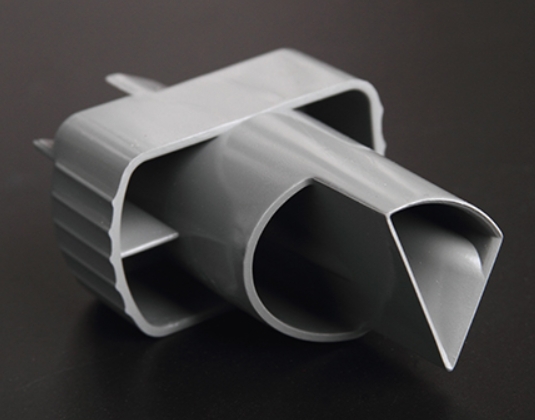

ツールの形成

- パンチ: 厚い金属シートをスタンプするための高速パンチ (12 MMステンレス鋼) M42を使用します - 優れた耐摩耗性 ハンドル 300,000+ スタンピング (80,000 M35以上).

- 死ぬ: 高強度のファスナーを形作るためにコールドフォーミングダイが死にます (チタンボルト) M42を使用します - 町は圧力に抵抗します, 耐摩耗性は欠陥のある部品を減らします 75%.

- スタンピングツール: エレクトロニクスコネクタ用の細かいスタンピングツール (高強度の銅合金) M42—ハードを使用します (68-70 HRC) きれいに保証します, バーフリーカット.

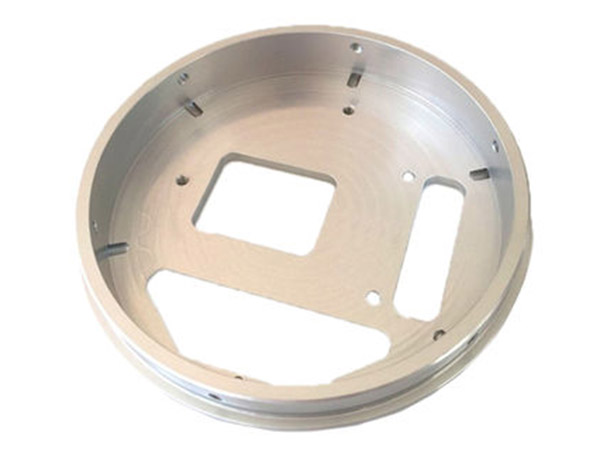

航空宇宙 & 自動車産業

- 航空宇宙産業: タイタニウムタービンブレードを加工するための切削工具M42を使用します高い暑さ 675°Cの削減温度を処理します, これはM35を柔らかくします.

- 自動車産業: エンジンブロックを加工するための高速切削工具 (高強度鋳鉄) M42を使用して、抵抗性はツールの交換を減らします 35%, 生産コストの削減.

機械工学

- ギア: 風力タービンギアボックス用の頑丈なギア (硬化した鋼) M42を使用してください - 服抵抗は寿命を延ばします 40% vs. M2, メンテナンスの削減.

- シャフト: 産業コンプレッサー用の駆動シャフト (高トルクアプリケーション) M42 - 緊張強度を使用します (2200-2700 MPA) 重い負荷に耐えます, 疲労強度は繰り返されるストレスに抵抗します.

- ベアリング: マイニング機器の高負荷ベアリング (研磨環境) M42を使用して、耐摩耗性は摩擦を減らします, メンテナンス頻度を下げる 60%.

3. M42高速鋼の製造技術

M42を生成するには、コバルト分布を制御し、高温性能を最適化するために精度が必要です. 詳細なプロセスは次のとおりです:

1. 冶金プロセス (組成制御)

- 電気弧炉 (EAF): 主要な方法 - 鉄鋼のscrap, タングステン, モリブデン, バナジウム, コバルトは1,650〜1,750°Cで溶けます. センサーモニター 化学組成 コバルトを維持するため (7.00-8.00%) 範囲内の他の要素 - ホットハード性のために魅力的です.

- 基本的な酸素炉 (bof): 大規模な生産のために、モルテン鉄はスクラップスチールと混合されています; 酸素は炭素含有量を調整します. 酸化を避けるために、コバルトおよびその他の合金が爆発後に追加されます.

2. ローリングプロセス

- ホットローリング: 溶融合金はインゴットに投げ込まれます, 1,100〜1,200°Cに加熱, バーに転がります, プレート, またはワイヤー. ホットローリングは大きな炭化物と形状のツールブランクを分解します (例えば。, カッターボディ).

- コールドローリング: 薄いシートに使用されます (例えば。, 小さなパンチブランク) - 表面仕上げを改善するために、室温でコールドロールします. ロール後アニーリング (700-750°C) 加工性を回復します.

3. 熱処理 (コバルトのパフォーマンスにとって重要です)

- アニーリング: 850-900°Cに加熱されます 2-4 時間, ゆっくりと冷却されました (50°C/時間) 〜600°Cまで. 硬度を低下させます 220-250 ブリネル, 機械加工可能にし、内部ストレスを緩和します.

- 消光: 1,220-1,270°Cに加熱 (10-20°C M35よりも高い) のために 30-60 分, オイルで消光されました. 硬化します 68-70 HRC; 空気消光は歪みを減らしますが、硬度を低下させます 64-66 HRC.

- 焼き戻し: 520-570°Cに再加熱 (20-50°C M35よりも高い) のために 1-2 時間, 空冷. バランス 暑さ およびタフネス - 切削工具のためにクリティカル; 過剰な気分を避けます, 耐摩耗性が低下します.

- ストレス緩和アニーリング: 必須 - 600〜650°Cに加えて 1 機械加工の1時間後、ストレスを軽減します, 消光中の割れを防ぐ.

4. 形成と表面処理

- 形成方法:

- フォーミングを押します: 油圧プレス (5,000-10,000 トン) M42プレートをツールブランクに形作ってください。熱処理の前に.

- 研削: 熱処理後, ダイヤモンドホイールは、エッジを±0.0005 mmの許容範囲に改良します (例えば。, リーマーフルート) シャープネスを維持する.

- 機械加工: 炭化物ツールを備えたCNCミルは、アニールされたM42を切断ジオメトリに形成します。.

- 表面処理:

- ニトリッド: 窒素で500〜550°Cに加熱してa 5-10 μM窒化物層 - ブースト耐摩耗性 30%.

- コーティング (PVD/CVD): チタンアルミニウム窒化物 (PVD) コーティングは摩擦を減らします, 極端な高速切削のために、ツールの寿命を2.5倍に拡張します.

- 硬化: 最終熱処理 (消光 + 焼き戻し) ほとんどのアプリケーションでは十分です。追加の表面硬化は必要ありません.

5. 品質管理 (パフォーマンス保証)

- 硬度テスト: Rockwell Cテストは、拡張後の硬度を検証します (64-70 HRC) そして暑さ (675°Cで64 HRC以上).

- 微細構造分析: 均一な炭化物分布を確認します (チッピングまたはエッジの故障を引き起こす大きな炭化物はありません).

- 寸法検査: CMMSは、精度のツール寸法をチェックします (例えば。, ミリングカッター歯の間隔).

- テストを着用してください: 極端な高速切断をシミュレートします (例えば。, インコネルの機械加工 718 で 600 m/my) ツール寿命を測定する.

- 引張試験: 引張強度を検証します (2200-2700 MPA) そして、降伏強度 (1800-2200 MPA) M42仕様を満たすため.

4. ケーススタディ: SuperAlloy MachiningのM42高速鋼

航空宇宙コンポーネントのメーカーは、M35を使用してインコールを加工しました 718 タービンブレードですが、頻繁にツールの変化に直面しました (毎 180 部品) および高度再導入コスト. 彼らはM42に切り替えました, 次の結果があります:

- ツールライフ: M42カッターが続きました 288 部品 (60% M35より長い) - ツールの変化を減らす 37%.

- 再編成コスト: 節約された再成形が少なくなります $18,000 毎年労働とツールの修理.

- コスト削減: M42にもかかわらず 40% より高い前払いコスト, メーカーは保存しました $54,000 毎年、ツールの交換と再編成を減らして.

5. M42高速鋼VS. その他の材料

M42はM2とどのように比較されますか, M35, その他の高性能材料? それを分解しましょう:

| 材料 | 料金 (vs. M42) | 硬度 (HRC) | 暑さ (675°CのHRC) | 衝撃の靭性 | 耐摩耗性 | 加工性 |

| M42高速鋼 | ベース (100%) | 64-70 | 〜64 | 中程度の高さ | 素晴らしい | 良い |

| M35高速鋼 | 70% | 63-69 | 〜60 | 中程度の高さ | とても良い | 良い |

| M2高速鋼 | 50% | 62-68 | 〜56 | 中程度の高さ | 良い | 良い |

| D2ツールスチール | 40% | 60-62 | 〜32 | 低い | 素晴らしい | 難しい |

| チタン合金 (TI-6AL-4V) | 550% | 30-35 | 〜25 | 高い | 良い | 貧しい |

アプリケーションの適合性

- スーパーアロイ加工: M42はM35/m2を上回ります (より高い暑さ) Inconel/Titaniumの場合 - 航空宇宙タービン部品用のideal.

- 極端な高速切断: M42はパフォーマンスのバランスとコストのバランスがチタンよりも優れています 600+ m/minカット.

- 精密形成: M42はD2よりも優れています (より良いタフネス) 厚い金属シートの大量のスタンピングのために、チッピングを減らします.

M42高速鋼に関するYiguテクノロジーの見解

Yiguテクノロジーで, M42は、極端な高温のための一流のソリューションとして際立っています, ハイウェアアプリケーション. そのコバルトが強化されています 暑さ 耐摩耗性は航空宇宙のクライアントに最適です, 自動車, および精密エンジニアリング. スーパーアロイを加工するにはM42をお勧めします, 極端な高速切断, そして、大型の形成 - M35/m2よりも優れている場所 (より長いツール寿命) チタンよりも良い価値を提供します. 前もって費用がかかりますが, その耐久性は、メンテナンスと交換コストを削減します, Sustainableの目標を調整します, 高性能製造ソリューション.

よくある質問

1. Superoysを加工するためにM42高速鋼はM35よりも優れています?

はい - M42のより高いコバルトコンテンツ (7.00-8.00% vs. M35 4.75-5.50%) 熱い硬さを高め、抵抗を摩耗させます, それを作る 15-20% インコネルのような超合金の場合、M35よりも耐久性があります 718. 極端な高温加工に最適です.

2. M42は、非スパラロイ材料に使用できますか (例えば。, アルミニウム)?

はい, しかし、それは過度に指定されています. M42はアルミニウム加工に機能します, しかし、M2/M35はほとんどの非superalloyアプリケーションで安価で十分です. 超合金または極端な高速切断用のM42を予約して、費用対効果を最大化する.