機械性のバランスをとる手頃な価格のツールスチールが必要な場合, 硬度, そしてオイル硬化特性 ミッドローロードコールドワークの場合 - L6オイル硬化ツールスチール 完璧な選択です. 切削工具や小さなスタンピングダイで広く使用されています, この合金は、生産コストや水の消光による高い生産コストなどの一般的な問題点を解決します. このガイドで, 重要なプロパティを分類します, 実世界の使用, 製造手順, そしてそれが他の素材とどのように比較されるか - あなたは過剰な支出なしに信頼できるツールを構築することができます.

1. L6オイル硬化ツール鋼の材料特性

L6の魅力は、そのシンプルでありながら効果的な構成にあります, 低コストでエッセンシャルコールドワーキングパフォーマンスを提供する. そのプロパティを詳細に調べてみましょう:

1.1 化学組成

L6の要素は協力して硬度を高めます, 加工性, およびオイルの硬化性 - 予算に優しいツールに依存しています. 以下はその標準構成です (AISI標準ごと):

| 要素 | コンテンツ範囲 (%) | 重要な役割 |

|---|---|---|

| 炭素 (c) | 0.60 - 0.70 | 機械性を高く保ちながら、切削工具に十分な硬度を提供します. |

| マンガン (Mn) | 0.70 - 1.00 | 改善しますオイル硬化特性 そして、消光中に脆性を減らします. |

| シリコン (そして) | 0.20 - 0.35 | 寒い作業環境での酸化に対する強度と耐性を高める. |

| クロム (cr) | 0.60 - 0.90 | 耐摩耗性と硬化性を高めます; 均一なオイル消光をサポートします. |

| ニッケル (で) | 0.50 - 0.80 | 靭性と延性を向上させる - 光の衝撃タスクでのツールのチッピングを促進する. |

| モリブデン (MO) | ≤ 0.25 | 硬化性をわずかに改善する痕跡要素 (コスト管理のために低く抑えられます). |

| バナジウム (v) | ≤ 0.10 | 穀物構造を改良するマイナーな添加剤 (コストを削減するために最小化されます). |

| 硫黄 (s) | ≤ 0.030 | 鋼の弱体化と疲労強度の低下を避けるために最小化. |

| リン (p) | ≤ 0.030 | 脆性を防ぐために低く抑えられます, 特に寒いストレス状態で. |

1.2 物理的特性

これらの特性は、製造と使用中のL6の動作を決定します。これは、熱伝達や形状の保持など. すべての値は、記載されていない限り、室温で測定されます:

- 密度: 7.85 g/cm³ (ほとんどの炭素/合金鋼と一致しています, ツールの重量計算の簡素化).

- 融点: 1450 - 1500 °C (変形せずに鍛造や熱処理に耐えるのに十分な高さ).

- 熱伝導率: 29 w/(M・k) (良い熱伝達, 切断またはスタンピング中に摩擦熱を放散するのに役立ちます).

- 熱膨張係数: 12.1 ×10⁻⁶/°C (から 20 に 600 °C; オイル消光中の歪みを最小限に抑えるのに十分低い).

- 比熱容量: 465 J/(kg・k) (熱を吸収するのに効率的です, 制御された焼き戻しに役立ちます).

1.3 機械的特性

L6の機械的特性は、硬度と機密性のバランスを備えた中間荷重の冷たい作業に最適化されています. 以下は、標準のオイル消光後の典型的な値です + 焼き戻し:

| 財産 | 典型的な値 | テスト標準 | なぜそれが重要なのか |

|---|---|---|---|

| 硬度 (HRC) | 55 - 58 | ASTM E18 | 十分な硬度切削工具 ライトスタンピングは死にます; 過度の脆性を回避します. |

| 抗張力 | ≥ 1700 MPA | ASTM A370 | 軽量から中程度の冷たい作業力を処理します (例えば。, 薄い金属シートをせん断します). |

| 降伏強度 | ≥ 1500 MPA | ASTM A370 | 永続的な変形に抵抗します, ツールを寸法的に安定させます 100,000+ サイクル. |

| 伸長 | ≥ 8% | ASTM A370 | 中程度の延性, 軽い影響タスクのチッピングリスクを減らす. |

| 衝撃の靭性 (シャルピーv-notch) | ≥ 25 j (で 20 °C) | ASTM A370 | 公正なタフネス - ような重大なインパクトツールに適していますリーマー または小さなパンチ. |

| 疲労強度 | 〜700 MPa (10⁷サイクル) | ASTM E466 | 繰り返し使用することで抵抗します (低容積から中型の生産ツールのキー). |

1.4 その他のプロパティ

- 耐食性: 適度. クロム含有量は、ドライワークショップで基本的な錆の保護を提供します; 長期の水分曝露は避けてください.

- 耐摩耗性: 良い. 柔らかい硬度材料を切断するのに適しています (例えば。, アルミニウム, 軟鋼); ハードメタルには理想的ではありません (HRC > 30).

- 加工性: 素晴らしい. 低合金含有量と適度な硬度 (HRC 20–25にアニールしたとき) 簡単に製粉できます, ドリル, そしてターン - マシング時間は高等のツールスチールよりも20〜30%少ない.

- ハーデン剤: 良い. オイル消光により、ツールの均一な硬化が保証されます 25 厚さmm; 柔らかいコアを避けるために、より厚いツールはゆっくりと急冷する必要があるかもしれません.

- オイル硬化特性: 並外れた. オイル消光 (vs. 水) 熱ショックを減らします, ワーピングの最小化 - 水硬化鋼に対する大きな利点.

- 寸法安定性: とても良い. 低熱膨張と穏やかなオイルクエンチングは、熱処理後にツールを寸法的に一貫して保ちます.

2. L6オイル硬化ツールスチールの用途

L6の費用対効果とバランスの取れた特性により、中低荷重のコールド作業ツールに最適です. ここに最も一般的な用途があります, 実際の例があります:

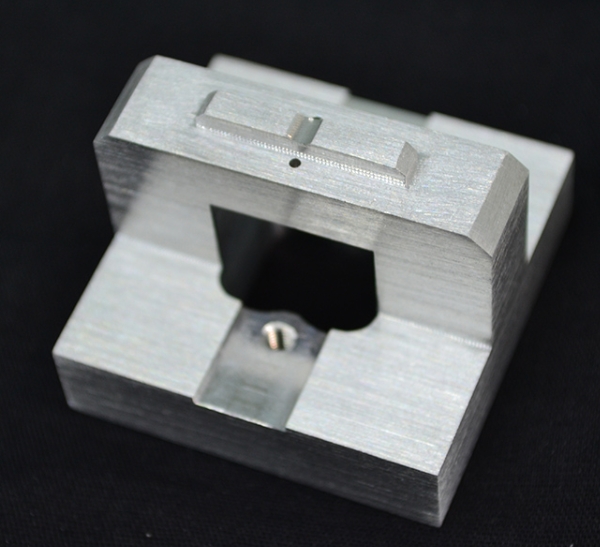

2.1 切削工具

- 例: リーマー, 小さなドリル (≤ 10 mm直径), 軟鋼またはアルミニウムを加工するための手持ちの切削工具.

- なぜそれが機能するのか: 良い硬さはエッジを鋭く保ちます, while machinability reduces tool production costs. 米国. small machine shop used L6 reamers for aluminum parts—tool life was 50% longer than carbon steel reamers.

2.2 Light Stamping Dies

- 例: 薄い金属シートをスタンプするために死にます (≤ 2 mm) into parts like electrical contacts or washer blanks.

- なぜそれが機能するのか: Oil hardening minimizes warping, ensuring die accuracy. A Chinese electronics manufacturer used L6 stamping dies—die warping dropped by 80% vs. water-hardened steel.

2.3 コールドせん断ツール

- 例: Shear blades for cutting thin metal strips (例えば。, copper or mild steel) in low-volume production.

- なぜそれが機能するのか: Moderate toughness prevents blade chipping, 耐摩耗性が繰り返される切断を処理します. ヨーロッパの趣味のメタルショップを使用したL6せん断刃 - ブレードの寿命は2倍になりました. 炭素鋼.

2.4 小さなパンチとダイ

- 例: 小さな穴を作るためのパンチ (≤ 5 mm) プラスチックまたは薄い金属で, または、小さな消費者製品部品を形成するために死にます.

- なぜそれが機能するのか: 寸法の安定性により、一貫した穴のサイズが保証されます, 手頃な価格は低予算のプロジェクトに適合しますが. 日本のおもちゃのメーカーはL6パンチを使用しました - 一部の欠陥率はによって減少しました 35%.

3. L6オイル硬化ツールスチールの製造技術

L6を使用可能なツールに変えるのは簡単です, オイル硬化の利点を活用することに焦点を当てています. これが段階的な内訳です:

- 溶融: 原材料は、電気弧炉で溶けています (1500–1600°C) コスト制御合金の添加により、ニッケルとクロムは最小限の有効レベルに保たれます.

- 鋳造: 溶融鋼はインゴット型または連続キャスターに注がれます. ゆっくりと冷却 (30–50°C/時間) 内部欠陥を防ぎます.

- 鍛造: インゴットは1100〜1200°Cに加熱され、ツールブランクに押し込まれます (例えば。, 100小さなダイ用のx100x50 mm). 鍛造は穀物の構造と強度を改善します.

- 熱処理: L6の標準サイクル (オイル硬化のために最適化されています):

- アニーリング: 800–850°C, 2〜3時間保持します, ゆっくり涼しい. 機械加工のために鋼をHRC 20–25に柔らかくします.

- 消光: 820–860°C, 30〜60分保持します, ミネラルオイルのクエンチ (60–80°C). 鋼をHRC 58–60に強化します.

- 焼き戻し: 180〜220°Cに再加熱します, 1〜2時間保持します, いいね. 脆性を低下させ、最終的な硬度を設定します (HRC 55–58).

- 機械加工: ほとんどの形状 (ミリング, 掘削) アニール後に行われます. 高速スチールツールは、基本的なカットに適しています; 緊密な許容範囲のための炭化物ツール (±0.01 mm).

- 研削: 熱処理後, ツールは最終的な寸法に根拠があり、シャープになっています。.

- 表面処理 (オプション):

- ニトリッド: 硬い表面層を追加します (HRC 60–65) 高使用ツールの耐摩耗性を高めるため.

- 電気めっき: 余分な腐食抵抗のためのクロムコーティング (例えば。, 湿度の高い環境で使用されるツール).

4. ケーススタディ: 電気接触のために軽いスタンピングのL6

韓国の電子部品メーカーが問題に直面しました: クエンチング中に歪んだ電気接点のために彼らの水硬化した鋼が死ぬ, 一貫性のないコンタクトサイズにつながります. 彼らはL6に切り替えました, そして、これが起こったことです:

- プロセス: 死のブランクが偽造されました, アニール (HRC 22), スタンピングジオメトリに機械加工されています, オイルクエンチ (840 °C), 気性 (200 °C), そして、正確に根拠があります.

- 結果:

- ダイワーピングがなくなった - コンタクトサイズの許容範囲は±0.1 mmから±0.03 mmに改善しました.

- 死ぬ人生はから増加しました 50,000 に 120,000 サイクル (140% 改善) L6の耐摩耗性が高くなっているおかげです.

- ツールの生産コストは20%減少しました - L6の機密性は製造時間を短縮しました.

- なぜそれが機能するのか: L6のオイル硬化特性は、熱衝撃を最小限に抑えました, 反り防止, クロムとニッケルが耐久性を高めた一方で、精度と寿命の両方の問題の解決.

5. L6対. その他の材料

L6は、ミッドローロードコールド作業ツールの一般的な代替品と比較してどうですか? 重要なプロパティを評価しましょう:

| 材料 | 硬度 (HRC) | オイル硬化? | 加工性 | 料金 (vs. L6) | に最適です |

|---|---|---|---|---|---|

| L6オイル硬化鋼 | 55 - 58 | はい | 素晴らしい | 100% | 軽いスタンピングが死にます, 小さな切削工具, 低いボリューム生産 |

| 鋼の硬化鋼 (W1) | 58 - 60 | いいえ (水) | 良い | 70% | 非常にシンプルなツール (例えば。, ノミ) - ゆがみのリスクが高い |

| 炭素鋼 (1095) | 55 - 60 | いいえ | 良い | 60% | 低コスト, ローウィアツール (例えば。, 基本的なパンチ) |

| 合金鋼 (4140) | 30 - 35 | いいえ | 素晴らしい | 90% | 構造部品 (切削工具ではありません) |

| 高速スチール (HSS) | 60 - 65 | いいえ | 貧しい | 300% | 高速切断 (費用に敏感ではありません) |

| S7ショック耐性鋼 | 45 - 50 | はい | 公平 | 180% | インパクトツール (L6の範囲のうち) |

重要なポイント: L6は、ミッドローロードコールド作業ツールに最適なコストパフォーマンス比を提供します. HSSまたはS7よりも安いです, 炭素鋼よりも耐久性があります, そして、水が硬化した鋼よりもはるかにゆがみになりやすい.

L6オイル硬化ツールスチールに関するYiguテクノロジーの見解

Yiguテクノロジーで, L6は、手頃な価格を必要とするクライアントに対する私たちの一番の推奨事項です, 低中荷重のコールド作業用の信頼できるツール - 小さな機械工場や少量のメーカーなど. そのオイル硬化の利点は、ワーピングの一般的な問題を解決します, その機密性は生産コストを削減します. リーマーにL6を提案することがよくあります, 軽いスタンピングが死にます, または小さなパンチ - 高合金鋼がやり過ぎになるアプリケーション. 品質と予算のバランスをとる企業向け, L6は単なる素材ではなく、実用的です, 費用対効果の高いソリューション.

L6オイル硬化ツールスチールに関するFAQ

1. L6は硬い金属の加工に使用できますか (例えば。, HRC 35+ 鋼鉄)?

いいえ-L6の耐摩耗性は、柔らかい硬度材料にのみ適しています (≤HRC 30). ハードメタル用, HSSまたは炭化物ツールを選択してください-L6は速すぎます, ツール交換コストの増加.

2. L6が均一なオイル消光で処理できる最大ツールの厚さは何ですか?

L6のハードナビリティは、最大のツールに最適です 25 厚さmm. より厚いツール用 (25–40 mm), 予熱ステップをお勧めします (700–750°Cの 1 時間) コアが均等に強化されるように消す前に、これによりソフトスポットが防止されます.

3. L6は大量生産に適しています (100,000+ 部品)?

L6は、中容量生産に対応しています (100,000–200,000部品) 低負荷ツール用. 大量の場合 (200,000+ 部品), S7またはHSSにアップグレードすることをお勧めします。耐摩耗性が高くなると、長期のツール交換コストが削減されると.