プロトタイプ用であろうと、プラスチック部品を作ることになると, 小さなバッチ, または大量生産 - 2つのプロセスが支配します: 射出成形 そして 3D印刷. 射出成形は金型を使用して溶融プラスチックを形に注ぎます, 3Dプリンティングは、フィラメントまたは樹脂から層ごとに部品層を構築します. どちらにも強みがあります, しかし、間違った選択は時間を無駄にする可能性があります, お金, またはあなたのプロジェクトを台無しにします. このガイドは彼らの違いを分解します, それぞれを使用するタイミングを説明します, 現実世界の例を共有します, 情報に基づいた決定を下すのに役立ちます.

初め: 射出成形と3D印刷とは何ですか? (コア原則)

それらを比較します, あなたは各プロセスがどのように機能するかを理解する必要があります - 彼らの基本的な手順は、彼らが異なるタスクで優れている理由を説明します.

射出成形: 金型ベース, 大量生産

射出成形は「カビと注ぐ」プロセスです, 数百または数千の同一の部品を作るのに理想的です. これがどのように機能しますか 5 簡単な手順:

- 型を作ります: 型 (通常、アルミニウムまたはツールスチール) 部品の形状に合うように機械加工されています。これは最も時間のかかるコストのかかるステップです (金型には10〜20日かかることがあります).

- プラスチックを溶かします: 熱可塑性ペレット (例えば。, 腹筋, PC, ナイロン) 液体に溶けるまで200〜300°Cに加熱されます.

- 型に注入します: 溶融プラスチックは高圧下でカビに押し込まれます (10–100 MPa) すべての詳細を埋めるため.

- クールで硬い: カビの中のプラスチックは冷えます (通常、1〜5分) そして、部品の形に硬化します.

- 取り外して仕上げます: カビが開きます, 部品が削除されます, そして、余分なプラスチック (「フラッシュ」と呼ばれる) トリミングされます.

重要な特性: 金型に依存しています - 大量に偉大です, しかし、小さなバッチにセットアップするのに費用がかかります.

3D印刷: レイヤーベース, 低容量の柔軟性

3D印刷 (添加剤の製造) ボトムアップから部品を構築します, カビは必要ありません. プラスチックの2つの最も一般的な3D印刷プロセスは:

FDM (融合モデリング) - フィラメントベース

- 熱可塑性フィラメントのスプール (例えば。, プラ, 腹筋) 加熱されたノズルに供給します.

- ノズルはフィラメントを溶かします (180–260°C) 薄い層のビルドプレートに堆積します (0.05–0.3 mm厚).

- 層を冷やして結合します, そして、ビルドプレートが下げて次のレイヤーを追加します。パーツが完了するまで繰り返します.

SLA (ステレオリスム造影) - 樹脂ベース

- VATは液体樹脂を保持します (紫外線に敏感です).

- UVレーザーは、部品の最初の層を樹脂に追跡します, それを固体に硬化させます.

- ビルドプレートは持ち上げられます, 硬化層の上に新鮮な樹脂が流れます, そして、レーザーが繰り返されます - レイヤーは部品が完了するまで積み重ねます.

- 部品は、余分な樹脂を除去するためにすすいで、再び強度のために硬化します.

重要な特性: 金型はありません - 小さなバッチに最適です, プロトタイプ, または、金型が作ることができない複雑なデザイン.

射出成形対. 3D印刷: 重要な比較 (データ & 詳細)

下の表は、全体の2つのプロセスを比較しています 8 重要な要因 - コスト, スピード, 設計の柔軟性, その他 - Xometryや業界研究などのメーカーからの実際のデータの使用.

| 要素 | 射出成形 | 3D印刷 (FDM/SLA) |

| 前払い費用 | 高い (\(1,000- )100,000+ カビ用) | 低い (\(150- )2,000 デスクトッププリンター用) |

| パートごとのコスト | 低い (\(0.10- )5 大量の場合) | 高い (\(5- )50 小さなバッチ用) |

| 生産速度 (1,000 部品) | 速い (1–2日) | 遅い (1–2週) |

| 生産速度 (10 部品) | 遅い (10–20日型 + 1 部品の日) | 速い (3–5日) |

| デザインの複雑さ | 限定 (金型は、格子/中空のインテリアを簡単に作ることができません) | 高い (余分なコストなしで複雑な形を作ることができます) |

| 部品強度 | 強い (レイヤーラインはありません - 均一なプラスチック) | 弱い (レイヤーラインは弱点を引き起こします; FDMはSLAよりも強いです) |

| 表面仕上げ | スムーズ (レイヤーラインはありません - 使用する準備ができています) | 粗い (FDMには可視層があります; SLAは滑らかですが、すすぎが必要です) |

| 材料オプション | 広い (ABSのような熱可塑性科学, PC, ナイロン) | 適度 (FDM: PLA/ABS/PETG; SLA: 樹脂) |

| バッチサイズのスイートスポット | 1,000+ 部品 | 1–100部品 |

| 材料廃棄物 | 低い (部品に必要なプラスチックのみを使用します) | 適度 (FDM: 10–20%のサポートからの無駄; SLA: 20–30%樹脂廃棄物) |

実世界のケース: 射出成形といつ選択するか. 3D印刷

数字はストーリーの一部を伝えていますが、実際のプロジェクトは、これらのプロセスが実際にどのように機能するかを示しています. ここにあります 3 選択が大きな違いをもたらした例.

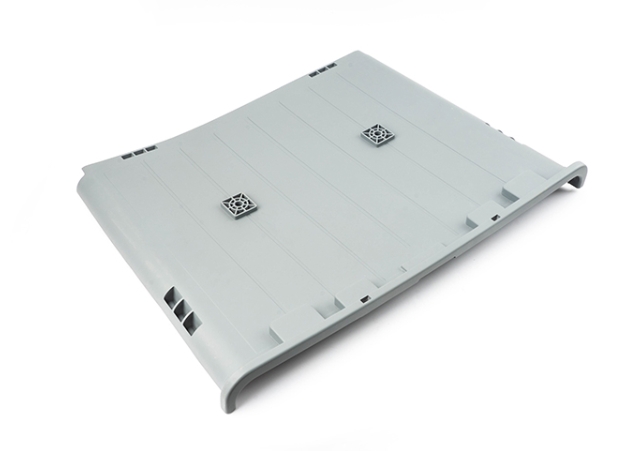

場合 1: 大量生産された電話ケース (射出成形が勝ちます)

必要な消費者ブランド 10,000 プラスチックの電話ケース (ABS素材) 新製品の発売用.

- 3D印刷 (FDM) オプション: 各ケースが取られました 2 印刷する時間. 10,000 ケースがかかります 20,000 時間 (833 日) コスト \(10 ケースごと (\)100,000 合計). ケースには目に見える層ラインがあり、サンディングが必要でした.

- 射出成形オプション: 金型コスト \(5,000 そして、取った 15 作る日. 型の準備ができたら, 10,000 ケースが作られました 1 日 \)1 ケースごと ($10,000 合計). ケースはスムーズでした, 強い, そして、出荷する準備ができています.

結果: ブランドは、射撃を選択しました $85,000 そして、彼らの打ち上げ締め切りに会いました.

場合 2: Custom Dental Prototypes (3D Printing Wins)

歯科研究所が必要です 5 カスタムクラウンプロトタイプ (to test fit for patients) made from biocompatible material.

- 射出成形オプション: A mold for 5 small crowns would cost \(2,000 そして、取ってください 10 作る日. The prototypes would cost \)0.50 それぞれ, but the total ($2,002.50) was overkill for 5 部品.

- 3D印刷 (SLA) オプション: Using biocompatible resin, the lab printed 5 crowns in 2 日. Each crown cost \(8, 合計 \)40. The prototypes had tight tolerance (±0.1 mm) and fit patients perfectly.

結果: The lab chose 3D Printing—saved $1,962.50 and got prototypes fast enough to treat patients on time.

場合 3: Complex Drone Frame (3D Printing Wins)

スタートアップが必要です 20 drone frames with a hollow lattice design (体重を減らすため) ナイロンPA12から作られました.

- 射出成形オプション: 格子設計の型は不可能でした。. 型が作られたとしても, 費用がかかります $10,000 そして、取ってください 20 日.

- 3D印刷 (MJF) オプション: スタートアップはMJFを使用しました (ナイロンの3D印刷プロセス) 印刷する 20 フレームイン 3 日. 各フレームコスト \(30, 合計 \)600. 格子設計は重量を40%減らしました - ドローン飛行のために批判.

結果: スタートアップは3D印刷を選択しました。.

射出成形と3D印刷の選択方法 (ステップバイステップ)

これらに従ってください 4 適切なプロセスを選択するための手順 - 必要はありません.

ステップ 1: バッチサイズを定義します

バッチサイズが最大の要因です。これは経験則です:

- 1–100部品: 3D印刷を選択してください (金型コストはありません, 高速セットアップ).

- 100–1,000部品: 3D印刷を選択してください (MJF/SLS) または射出成形 - 総コストを計算します (型 + 部品対. 3dパートあたりの印刷コスト).

- 1,000+ 部品: 射出成形を選択してください (金型コストは多くの部品に広がっています, パートごとのコストは低いです).

例: 500 部品: 射出成形 (型 \(3,000 + \)1 パートごとに= \(3,500) vs. 3D印刷 (MJF: \)5 パートごとに= $2,500). 3D印刷はここで安くなります.

ステップ 2: デザインの複雑さを確認してください

- 単純, 均一な形 (例えば。, 電話ケース, カップ): 射出成形は機能します.

- 複雑な形 (格子, 中空のインテリア, 有機曲線): 3d印刷が唯一のオプションです。これらを作成できません.

ヒントの場合: あなたのデザインにアンダーカットがある場合 (カビの除去をブロックする部品), 射出成形には、高価な「複雑な型」が必要です。 3D印刷ハンドルアンダーカット無料.

ステップ 3: 強度と表面仕上げを優先します

- 強い必要があります, 滑らかな部分 (例えば。, エンジンコンポーネント, 医療機器): 射出成形 - パートには、層のラインと均一な強度がありません.

- 強度はそれほど重要ではありません (例えば。, プロトタイプ, モデルを表示します): 3D印刷 (機能部品のFDM, スムーズな詳細については、SLA).

ステップ 4: 総コストを計算します (事前 + パートごと)

総コスト=前コスト + (パートごとのコスト×部品数). これを使用して比較してください:

| バッチサイズ | 射出成形総コスト | 3D印刷 (FDM) 総コスト |

| 10 部品 | \(5,000 (型) + \)5 (部品) = $5,005 | \(50 (部品) = \)50 |

| 100 部品 | \(5,000 (型) + \)50 (部品) = $5,050 | \(500 (部品) = \)500 |

| 1,000 部品 | \(5,000 (型) + \)500 (部品) = $5,500 | \(5,000 (部品) = \)5,000 |

| 5,000 部品 | \(5,000 (型) + \)2,500 (部品) = $7,500 | \(25,000 (部品) = \)25,000 |

重要なポイント: 射出成形は、周囲で3D印刷よりも安くなります 1,000 ほとんどのプロジェクトの部品.

射出成形とYiguテクノロジーの視点と. 3D印刷

Yiguテクノロジーで, 私たちは側面を選びません - 私たちはあなたのプロジェクトに合ったものを選びます. 大量生産が必要なクライアント向け (1,000+ 部品) 消費財や自動車コンポーネントのように, 1部あたりのコストと強力な部品が低いため、射出成形をお勧めします. スタートアップのために、複雑なデザインまたは小さなバッチをプロトタイピングします (1–100部品) 医療ガイドやドローンフレームのように, 3D印刷 (FDM/MJF) より速く、より費用対効果が高くなります. また、ハイブリッドアプローチも支援します: プロトタイプに3D印刷を使用して、デザインをテストします, 次に、生産のために射出成形に切り替えます. 私たちのチームは、両方のプロセスにコストの見積もりとサンプルパーツを提供します, だからあなたは決して推測しません. 最良のプロセスはあなたの予算を満たすプロセスです, タイムライン, および一部のニーズ.

射出成形とFAQとFAQ. 3D印刷

1. 3Dプリンティングは、大量生産のために射出成形を置き換えることができます?

いいえ-3D印刷は遅すぎて高価です大きなバッチには高価です (1,000+ 部品). 射出成形のパートあたりのコストは10〜100倍低いです, また、パーツを50倍高速にすることができます. 3D印刷は、プロトタイプや小さなバッチに最適です, しかし、射出成形は依然として大量生産に最適です.

2. 射出成形は、小さなバッチに価値があります (下 100 部品)?

まれに - 超強力が必要でない限り, 滑らかな部品と大きな予算があります. のために 100 部品, 射出成形の金型コスト (\(1,000- )5,000) 総コストは3D印刷より10〜50倍高くなります. 他のプロセスがあなたの筋力/仕上げのニーズを満たすことができない場合にのみ、小さなバッチの射出成形を選択してください.

3. 複雑なデザインにはどのプロセスが適していますか (例えば。, 格子, 中空の部分)?

3D印刷は唯一の実用的なオプションです. 射出成形金型は、高価な追加をせずに内部の中空構造や格子を作成することはできません, 複雑な機能 (スライドコアのように). 3D印刷は、レイヤーごとに部品層を構築します, したがって、複雑なデザインは単純なデザインと同じコストがかかります。追加のセットアップは必要ありません.