極端な熱に耐える必要があるコンポーネントを設計している場合, 重い負荷, または、航空宇宙エンジンの場合、または過酷な環境, 高性能車, または産業機械 - 高性能スチール 強さを提供します, 耐久性, そして、汎用性他の素材は一致しません. このガイドは、その重要な特性を分解します, 実世界の使用, そして、それが代替案を上回る方法, だから、あなたは厳しい条件で優れた製品を構築することができます.

1. 高性能鋼のコア材料特性

高性能スチールは単一のグレードではありません。それは精度で設計された鋼のカテゴリです化学組成 達成するための熱処理 “次レベル” パフォーマンス. 従来の鋼とは異なり, 特定の高ストレスシナリオで優れているように調整されています (例えば。, 高温, 腐食, または着用します). 以下は詳細な内訳です:

1.1 化学組成

その化学はそのパフォーマンスの基盤です。要素を合わせて強度を高めるために追加されます, 耐熱性, または腐食抵抗. 典型的な化学組成 含まれています:

- 高炭素 (c): 0.80–1.50% (切削工具やギアの硬度と耐摩耗性のために).

- 高クロム (cr): 12–20% (耐食性を強化し、摩耗保護のために硬い炭化物を形成します).

- モリブデン (MO): 0.50–5.00% (高温強度と疲労抵抗を改善します).

- バナジウム (v): 0.10–1.00% (穀物構造を改良します, 靭性と耐摩耗性を高めます).

- ニッケル (で): 2.00–10.00% (低温衝撃の靭性と腐食抵抗を増加させます).

- コバルト (co): 5.00–15.00% (航空宇宙タービン用の超高温鋼で使用されています).

- タングステン (w): 10.00–20.00% (極端な温度で強度を保持します。これは、切削工具のために重要です).

- 他の合金要素: 微量のチタンまたはニオビウム (炭化物を安定させ、穀物の成長を防ぎます).

1.2 物理的特性

これらの特性はグレードによって異なりますが、高デマンドのニーズのために従来の鋼を一貫して上回る:

| 物理的な特性 | 典型的な範囲 (高性能スチール) | 従来の炭素鋼 (1018) |

|---|---|---|

| 密度 | 7.70–8.10 g/cm³ | 7.85 g/cm³ |

| 融点 | 1400–1550°C | 1430–1450°C |

| 熱伝導率 | 35–50 w/(M・k) (20°C) | 45 w/(M・k) (20°C) |

| 熱膨張係数 | 10.5–13.0×10⁻⁶/°C (20–100°C) | 11.7 ×10⁻⁶/°C (20–100°C) |

| 電気抵抗率 | 0.20–0.50Ω・mm²/m (20°C) | 0.16 ω・mm²/m (20°C) |

キーハイライト: 高性能スチール高い融点 (最大1550°C) 航空宇宙タービンや工業用炉に適しています。従来の鋼が柔らかくなったり故障したりするアプリケーション.

1.3 機械的特性

これは、高性能スチールが本当に際立っている場所です機械的特性 極端なストレスを処理するように設計されています. 以下は、従来のスチールおよびHSLAスチールとの比較です:

| 機械的特性 | 高性能スチール (例えば。, Aisi M2) | 従来の鋼 (1018) | HSLAスチール (A572グレード 50) |

|---|---|---|---|

| 超高引張強度 | 2400–2800 MPa | 440 MPA | 450–620 MPa |

| 高降伏強度 | 2000–2400 MPa | 370 MPA | ≥345MPa |

| 高い硬度 | 60–65 HRC (ロックウェルc) | 12–15 HRC | 130–160 HB |

| 影響力の高い靭性 | 12–20 j (シャルピーv-notch, 20°C) | 60–70 j | 34 j |

| 高い伸長 | 4–8% | 25–30% | 18–22% |

| 高疲労抵抗 | 800–1000 MPa (10⁷サイクル) | 190 MPA | 250–300 MPa |

キーテイクアウト:

- 強さの利点: 引張強度は、従来のスチールよりも5〜6倍高く、着陸装置のような負荷をかける部品のideal.

- 耐摩耗性: 硬度 (60–65 HRC) HSLAスチールよりも耐摩耗性が高くなります。切削工具に最適です.

- トレードオフノート: 従来の鋼よりも伸びが少ない, しかし、これは強さが最も重要なアプリケーションでは受け入れられます.

1.4 その他のプロパティ

- 優れた耐摩耗性: ハードカービド (クロムから, タングステン, またはバナジウム) 耐摩耗性に抵抗します - ドリルやフライスカッターのために批判的です.

- 優れた腐食抵抗: 高いクロム含有量 (12–20%) 海洋成分や医療用インプラントに適した保護酸化物層を作成します.

- 高温強度: 最大600°Cの硬度と強度を維持します (コバルトが合金したグレードの場合) - ガスタービンブレードで使用.

- 良い溶接性: ほとんどのグレードでは予熱が必要です (200–300°C) 溶けた熱処理, しかし、高度な成績 (例えば。, デュプレックスステンレス鋼) 簡単な溶接を提供します.

- 優れた形成性: 熱い鍛造またはコールドローリングを介して形作られます (亀裂を避けるために、高炭素グレードには熱い形成が好まれます).

2. 高性能鋼の重要なアプリケーション

高性能スチールの汎用性により、業界全体で不可欠なものがあります。 “十分です” 十分ではありません. 以下はそのトップ用途です, 実際のケーススタディとペアになっています:

2.1 航空宇宙

航空宇宙は、極端な熱とストレスに直面するコンポーネントに依存しています:

- 航空機のエンジンコンポーネント: タービンブレード, 燃焼チャンバー, バルブスプリングス (500〜600°Cの温度に耐えます).

- ガスタービンブレード: コバルトが合わせたグレードは、高温で強度を保持します。ジェットエンジンのために重要.

- 着陸装置: 超高強度グレードは、重い負荷を処理します (まで 30 ギアあたりトン) 離陸と着陸中.

ケーススタディ: 大手航空宇宙メーカーは、ガスタービンブレードにコバルトが豊富な高性能鋼を使用しました. ブレードは、ニッケル合金の代替品よりも3倍長く続きました (から 5,000 に 15,000 飛行時間) メンテナンスコストを40%削減しました。これは、商業航空会社の大きな勝利です.

2.2 自動車 (高性能)

高性能車とレーシング車両は、パワーと耐久性に使用します:

- 高性能エンジン部品: ピストン, カムシャフト, およびコネクティングロッド (高いRPMと熱を処理します).

- 送信コンポーネント: 歯車とシャフト (攻撃的なシフトから摩耗に抵抗します).

- サスペンションシステム: コイルスプリングとコントロールアーム (重い負荷の下で剛性を維持します).

2.3 産業機械

産業機器は長持ちするためにそれを使用します, メンテナンスの低い部品:

- 切削工具: ドリル, ミリングカッター, および旋盤ビット (従来のスチールツールよりも5〜10倍長く滞在します).

- ギアとシャフト: 頑丈なギアボックス (採掘または建設機械のトルクと繰り返しストレスを処理する).

2.4 スポーツ用品, 医療機器 & 海兵隊

- スポーツ用品: ゴルフクラブヘッド (タングステンが合わせたグレードは、より良いボールコントロールのために重量を追加します) および自転車フレーム (軽量, 高強度グレードは、速度と耐久性を向上させます).

- 医療機器: 手術器具 (腐食耐性グレードは不毛のままです) およびインプラント (チタン挿入グレードは生体適合性があり、長持ちします).

- 海兵隊: 船プロペラ, ハルコンポーネント, 沖合の石油掘削装置構造 (腐食耐性グレードは塩水に耐えます).

ケーススタディ: 医療機器メーカーは、外科的メスの高性能鋼を使用していました. メスは、ステンレス鋼バージョンよりも4倍長くシャープネスを保持し、滅菌が繰り返された後でも錆に抵抗しました。.

3. 高性能鋼の製造技術

高性能鋼を生産するには、一貫した特性を確保するために精度が必要です. これがどのように作られているかです:

3.1 スチール製造プロセス

- 電気弧炉 (EAF): 小型バッチ生産に最も一般的です. 溶融鋼を溶かし、化学仕様を攻撃するために合金を追加します - カスタムグレード用のideal.

- 基本的な酸素炉 (bof): 大規模な生産に使用されます. 酸素を溶融鉄に吹き込み、炭素を減らします, 次に、合金を追加します。これは、大量のグレードに効果的です (例えば。, デュプレックスステンレス鋼).

- 真空アークリメルティング (私たちの): 航空宇宙グレードにとって重要です. 不純物を除去するために、真空中の鋼を補充します (例えば。, 酸素, 窒素) - タービンブレードや着陸装置の欠陥はありません.

3.2 熱処理

熱処理は完全なパフォーマンスのロックを解除します:

- クエンチングと焼き戻し: 標準プロセス. 800〜1000°Cに加熱します, 硬化するための油/水でクエンチ, 次に、150〜600°Cで抑制して、脆性を低下させます.

- アニーリング: 形成のために鋼を柔らかくします. 700〜900°Cに加熱します, ゆっくりと涼しくします - 冷たいローリングや機械加工の前に使用します.

- 正規化: 均一性が向上します. 900〜1000°Cに加熱します, 空気中でクール - ギアやシャフトの靭性を強化します.

- 降水硬化: 高強度グレードに使用されます. 400〜600°Cまで加熱して、航空宇宙成分で使用される鋼を強化する小さな沈殿物を形成する.

3.3 プロセスの形成

- ホットローリング: 鋼を1100〜1200°Cに加熱し、バーに転がります, ロッド, またはシート - 着陸装置のような大きなコンポーネント用に使用.

- コールドローリング: 室温でロールして、滑らかな表面で正確な形状を作成します。.

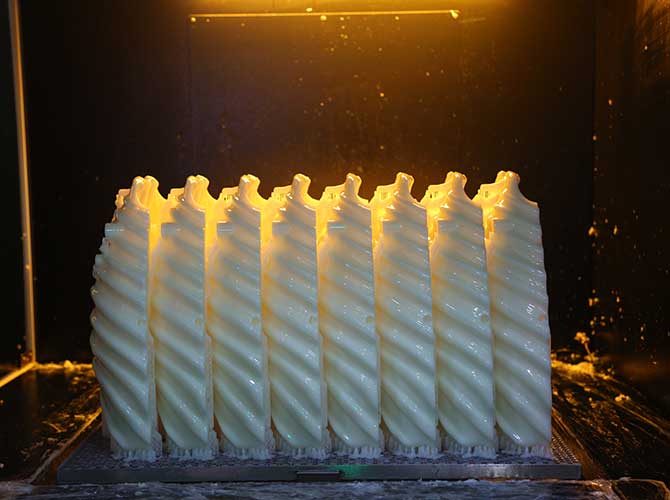

- 鍛造: スチールとハンマー/押し込み/それを複雑な形に押します - タービンブレードまたはギアブランク用のideal.

- 押し出し: ダイを通して加熱された鋼を押して、長く作成します, 均一な形状 - 自転車フレームまたはマリンレール用に使用.

- スタンピング: 薄いに使用されます, 単純な部品 (例えば。, 小さなスプリング) アニーリング後.

3.4 表面処理

表面処理により、耐久性とパフォーマンスが向上します:

- メッキ: クロムメッキ (耐性抵抗を加え、自動車部品の摩擦を減らします).

- コーティング: 窒化チタン (錫) コーティング (スチールよりも難しい; 寿命を延ばすための切削工具に使用されます).

- ピーニングを撃った: 金属球で表面を爆発させます (圧縮応力を作成します, 疲労抵抗を20〜30%改善する).

- 研磨: 滑らかな表面を作成します (細菌の蓄積を防ぐために医療機器にとって重要です).

4. 高性能鋼が他の材料とどの程度比較されるか

高性能鋼を選択することは、代替案よりもその利点を理解することを意味します. 明確な比較があります:

| マテリアルカテゴリ | 重要な比較ポイント |

|---|---|

| 従来の鋼 (例えば。, 1018) | – 強さ: 高性能スチールは5〜6倍強いです. – 耐摩耗性: 4–5xが良い. – 料金: 3–4xより高価ですが、5〜10倍長く続きます. |

| HSLA鋼 (例えば。, A572グレード 50) | – 強さ: 4–5x高い; 疲労抵抗: 3–4xが良くなっています. – 高温性能: HSLAは300°Cで失敗します; 高性能鋼は最大600°Cの動作です. – 料金: 2–3xより高価ですが、優れた耐久性を提供します. |

| ステンレス鋼 (例えば。, 304) | – 耐食性: 高パフォーマンススチールについても同様です. – 強さ: 3–4x高い; 耐摩耗性: 2–3xの方が良い. – 料金: 1.5–2xより高価 (高ストレスの方が良い, 腐食性環境). |

| 高速鋼 (例えば。, Aisi M42) | – 耐摩耗性: 似ている (両方ともタングステン炭化物を持っています). – 高温性能: 高速鋼は最大650°Cまで動作します; 600°Cまでの高性能鋼. – 料金: 高速鋼は10〜15%高価です (高性能スチールは、非カットアプリケーションに適しています). |

| ツール鋼 (例えば。, Aisi D2) | – 硬度: 似ている (60–65 HRC). – タフネス: 高性能鋼は10〜20%硬いです. – 料金: ツールスチールは5〜10%高価です (高性能スチールはより汎用性があります). |

5. 高性能鋼に関するYiguテクノロジーの視点

Yiguテクノロジーで, わかります高性能スチール イノベーションの触媒として - クライアントを担当することは、最も厳しいエンジニアリングの課題を解決します. 航空宇宙タービンブレードの最重要の推奨事項です, 高性能の自動車部品, および産業切削工具 - 頻繁な成分の故障のような肥料の痛みポイント, 限られた温度抵抗, 摩耗性の低いパフォーマンス. 航空宇宙クライアント向け, エンジンの効率を高め、メンテナンスを減らします; メーカー向け, ツールの寿命を延ばし、ダウンタイムを削減します. 従来のスチールよりも費用がかかりますが, その長期的な耐久性とパフォーマンスは、費用対効果の高い投資になります. クライアントと緊密に連携して、適切なグレードを選択します (例えば。, コバルトは高温のために合金化されています, 腐食のための高クロミウム) 製造を最適化して価値を最大化します.

高性能スチールに関するFAQ

- 医療用インプラントには高性能鋼を使用できますか?

はい - ハイクロミウム (17–19%) または、チタンに合った高性能鋼は生体適合性があります, 耐性耐性, 股関節置換術や骨板などのインプラントに十分強い. 滅菌も簡単です, 医療用に安全にします. - 高性能鋼は機械加工が難しいです?

硬度が高いため、従来のスチールよりも機械加工するのが難しい (60–65 HRC). 最良の結果, 炭化物またはセラミックツールを使用します, 切断速度が遅い, 液体を切断します. 最初にスチールをアニーリングします (20〜25 HRCに柔らかくします) また、機械加工を容易にします. - 高性能スチールコンポーネントの典型的なリードタイムは何ですか?

標準グレード (例えば。, Aisi M2) バーまたはシートには3〜4週間かかります. カスタムグレード (例えば。, 航空宇宙のためにコバルトが合った) 複雑なスチール製造のために6〜8週間かかります (例えば。, 真空アークリメルティング) 熱処理ステップ. 完成したコンポーネント (例えば。, タービンブレード) 機械加工とテストで8〜10週間かかります.