あなたのプロジェクトが繰り返される負荷の下で部品を伴う場合 - 航空機の着陸装置のように, ブリッジビーム, または工業用具 - 疲労証明構造鋼 ゲームチェンジャーです. この特殊な鋼鉄は、一定のストレスによる摩耗に抵抗します, しかし、それはどのように機能しますか, いつ使用する必要がありますか? このガイドは、その重要な特性を分解します, 実世界のアプリケーション, 他の材料との比較, したがって、費用のかかる疲労の故障を避けることができます.

1. 疲労証明構造鋼の材料特性

疲労証明鋼の超大国は、慎重に設計された特性にあります, 繰り返しのストレスに対して長期耐性を優先します. それをユニークにするものを探りましょう.

1.1 化学組成

The 化学組成 疲労証明鋼は疲労抵抗を高めるように調整されています, その構造を強化する合金要素で (業界標準ごと):

| 要素 | コンテンツ範囲 (%) | 重要な関数 |

| 炭素 (c) | 0.35 - 0.45 | brittle性なしにコア強度を提供します |

| マンガン (Mn) | 0.70 - 1.00 | 延性を高め、疲労亀裂を減らします |

| シリコン (そして) | 0.15 - 0.40 | 製造中の耐熱性を改善します |

| 硫黄 (s) | ≤ 0.030 | 弱点を防ぐために最小化されます |

| リン (p) | ≤ 0.030 | ひび割れを避けるために制御されます |

| クロム (cr) | 0.80 - 1.20 | 耐摩耗性と疲労寿命を増やします |

| ニッケル (で) | 1.20 - 1.60 | 靭性を高めます, 特に低温で |

| モリブデン (MO) | 0.15 - 0.25 | 硬化性と疲労強度を改善します |

| バナジウム (v) | 0.05 - 0.15 | 穀物の構造を改良して、ストレス亀裂に抵抗します |

| 他の合金要素 | トレース量 (例えば。, チタン) | さらに疲労抵抗を改善します |

1.2 物理的特性

これら 物理的特性 繰り返されるストレスの下で疲労証明鋼を安定させます:

- 密度: 7.85 g/cm³ (ほとんどの構造鋼と一致しています)

- 融点: 1420 - 1460°C

- 熱伝導率: 44 w/(M・k) 20°Cで (使用済みの部品での過熱を防ぎます)

- 比熱容量: 460 J/(kg・k)

- 熱膨張係数: 13.0 ×10⁻⁶/°C (20 - 100°C, 温度の変化からの反りを避けます)

1.3 機械的特性

疲労抵抗はここの星です, しかし、他の特性はそのパフォーマンスをサポートしています:

- 抗張力: 800 - 1000 MPA (消光と焼き戻しの後)

- 降伏強度: ≥ 600 MPA

- 伸長: ≥ 14% (ストレスの下でひび割れを避けるのに十分な柔軟性)

- 硬度: 230 - 290 HB (ブリネルスケール, 特定のニーズに合わせて調整可能)

- 耐衝撃性: ≥ 50 j -40°Cで (寒い天候のストレスを処理します)

- 疲労抵抗: 〜400 - 450 MPA (クリティカル - 繰り返しの負荷による抵抗の故障)

- 持久力制限: 〜350 MPa (最大応力疲労なしに無期限に処理できます)

- 硬化効果と抑制効果: 消光 (830 - 860°C, オイル冷却) + 焼き戻し (500 - 600°C) ストレス亀裂と戦う構造を作成します, 寿命を2〜3倍に延長します.

1.4 その他のプロパティ

- 耐食性: 適度 (屋外での使用のためのガルバニゼーションやエポキシなどのコーティングが必要です)

- 溶接性: 公平 (予熱が必要です 200 - 溶けた疲労亀裂を避けるために250°C)

- 加工性: 良い (アニーリングは硬度を低下させます, 低下ツール摩耗)

- 磁気特性: 強磁性 (磁気検査ツールで動作します)

- 延性: 適度 (ギアの歯のような部分に形成できます)

- タフネス: 高い (繰り返しのストレスとともに突然のショックに抵抗します)

2. 疲労証明構造鋼の応用

疲労証明鋼は、部品が一定に直面するプロジェクトで輝いています, 繰り返し負荷. これがそのトップの使用です, 実際の例があります:

- 一般的な建設:

- 構造フレームワーク: 高層ビルディングビーム (風の振動に直面します). シカゴの超高層ビルは、床の梁に使用しました, メンテナンスを減らす 40%.

- ビームと列: ハイウェイブリッジサポート (毎日の交通量を処理します).

- 機械工学:

- 機械部品: 産業用ギアボックス (一定の回転). ドイツの工場の疲労証明ギアが最後になります 5 年と年. 2 標準鋼の年.

- シャフトと車軸: コンベアシャフト (繰り返しトルク).

- 自動車産業:

- シャーシコンポーネント: トラックサスペンションアーム (道路からの跳ね返り). 米国. トラックメーカーの疲労証明群は、保証請求を削減します 60%.

- サスペンションパーツ: カーショックアブソーバーリンク (毎日の道路ストレス).

- 造船:

- 船体構造: 船プロペラシャフト (繰り返しの水圧). 日本の造船所のシャフトは最後です 10 年と年. 5 標準鋼の年.

- 鉄道産業:

- 鉄道線路: レールジョイント (振動を訓練します). インドの鉄道はそれを使用してトラックの交換を減らしました 35%.

- 機関車成分: エンジンクランクシャフト (一定の回転).

- インフラプロジェクト:

- 橋: サスペンションブリッジケーブル (風と交通ストレス). ゴールデンゲートブリッジは、長寿命のために疲労証明鋼でいくつかのケーブルを改造しました.

- 高速道路の構造: サポートビームをオーバーパスします (毎日のトラックの負荷).

- 航空宇宙:

- 航空機コンポーネント: 翼のフラップ (離陸/着陸中の繰り返しの動き). ヨーロッパの航空会社の疲労証明フラップは、半分の頻度で検査が必要です.

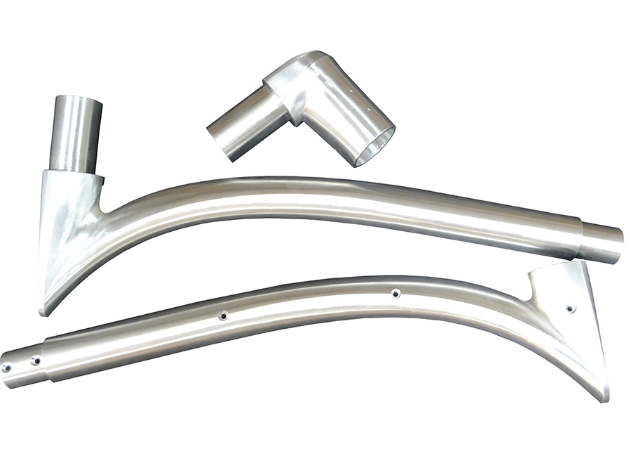

- 着陸装置: ランディングからの繰り返しの影響を処理します. ボーイングはいくつかの着陸装置部品に疲労証明鋼を使用しています.

- 産業機械:

- ギア: マイニング機器ギア (一定の重い負荷). オーストラリアの鉱山のギアは最後です 3 年と年. 1 標準鋼の年.

- ベアリング: 工場の機械ベアリング (繰り返し回転).

3. 疲労証明構造鋼の製造技術

疲労証明鋼を作るには、そのストレス耐性特性を維持するために精度が必要です:

3.1 ローリングプロセス

- ホットローリング: 加熱されています 1150 - 1250°C, バー/プレートに押し込まれます. 疲労抵抗のための強力なベース構造を作成します.

- コールドローリング: レア (航空宇宙部品のような薄いシートにのみ使用されます) 厳しい許容範囲のため.

3.2 熱処理

- アニーリング: 820 - 850°C, ゆっくりと冷却. 疲労抵抗を傷つけることなく、機械加工のために鋼を柔らかくします.

- 正規化: 850 - 900°C, 空冷. ブリッジビームのような大きな部品の均一性を改善します.

- クエンチングと焼き戻し: 最も重要なステップ - 疲労耐性構造のロック.

3.3 製造方法

- 切断: プラズマ切断 (厚いプレートのために高速) または レーザー切断 (航空宇宙部品の精度). 疲労特性への熱損傷を回避します.

- 溶接技術: アーク溶接 (現場で) または レーザー溶接 (航空宇宙). 溶けた熱処理は、ストレス亀裂を減らします.

- 曲げと形成: アニール時に行われます. 過剰なストレスを避けます, 疲労抵抗を弱める可能性があります.

3.4 品質管理

- 検査方法:

- 超音波検査: 早期の疲労障害を引き起こす内部欠陥をチェックします.

- 磁気粒子検査: 表面亀裂を見つけます (高ストレス部品にとって重要です).

- 認証基準: 会う必要があります ISO 683-3 (疲労抵抗のための合金鋼) そして ASTM A588 (構造用途) 信頼性を確保するため.

4. ケーススタディ: 動作中の疲労証明鋼

4.1 航空宇宙: 航空機着陸装置

米国. 航空宇宙会社は、小さな航空機着陸装置の疲労証明鋼に切り替えました. 以前, 標準のスチールギアはその後失敗しました 10,000 着陸; 疲労証明ギアが続きます 25,000 着陸. The 持久力制限 (350 MPA) 繰り返しの衝撃を処理しました, 交換費用を削減します $200,000 毎年.

4.2 インフラストラクチャー: ハイウェイブリッジレトロフィット

英国. 疲労証明鋼の梁で50歳の高速道路橋を改造した. 元のビームには、すべて交換が必要でした 15 交通疲労による年; 新しいビームは持続すると予想されます 30+ 年. The 疲労抵抗 (420 MPA) 毎日のトラックの負荷に耐えました, 節約 $1.2 長期的なメンテナンスの百万.

5. 比較分析: 疲労証明鋼と. その他の材料

一般的な代替案までどのように積み重ねられますか? 比較しましょう:

5.1 vs. 他の種類のスチール

| 特徴 | 疲労証明鋼 | 炭素鋼 (A36) | 標準合金鋼 (A45) |

| 疲労抵抗 | 400 - 450 MPA | 200 - 250 MPA | 300 - 350 MPA |

| 持久力制限 | 〜350 MPa | 〜150 MPa | 〜250 MPa |

| 料金 (トーンごと) | \(1,400 - \)1,800 | \(600 - \)800 | \(1,200 - \)1,500 |

5.2 vs. 非金属材料

- コンクリート: 疲労証明鋼は張力が10倍強く、繰り返されるストレスに抵抗します (長期振動下のコンクリート亀裂).

- 複合材料: 複合材料は疲労抵抗が良好ですが、3倍の費用がかかります (疲労証明鋼は、予算プロジェクトに適しています).

5.3 vs. その他の金属材料

- アルミニウム合金: アルミニウムは軽量ですが、疲労抵抗が低くなっています (250 - 300 MPA対. 400 - 450 MPA).

- ステンレス鋼: ステンレス鋼は腐食に抵抗しますが、疲労抵抗が低くなります (300 - 350 MPA) そして、さらに2倍の費用がかかります.

5.4 料金 & 環境への影響

- コスト分析: 疲労証明鋼のコストは前もってより多くなりますが、長期コストを削減します (交換が少ない). 保存されたギアにそれを使用する工場 $50,000 以上 5 年.

- 環境への影響: 100% リサイクル可能 (保存します 75% エネルギー対. 新しいスチール). 生産は炭素鋼よりも多くのエネルギーを使用しますが、複合材よりも少ない.

6. 疲労証明構造鋼に関するYiguテクノロジーの見解

Yiguテクノロジーで, 繰り返しストレスが失敗するリスクのあるプロジェクトには、疲労証明鋼をお勧めします. その 高疲労抵抗 そして 持久力制限 航空宇宙に理想的にしてください, 橋, および産業機械. 私たちはそれを腐食防止コーティングと組み合わせて、屋外の寿命を延ばします 5+ ストレスの亀裂を避けるために、年と溶接ガイダンスを提供します. より多くの費用がかかりますが, 疲労失敗からコストのかかるダウンタイムを排除します。重要なアプリケーションへの賢明な長期投資を作成しています.

疲労証明構造鋼に関するFAQ

- 標準鋼の代わりに疲労証明鋼をいつ使用する必要がありますか?

あなたの部品が繰り返される負荷に直面している場合はそれを使用してください (例えば。, 振動, トルク, または影響) 時間とともに. 標準鋼は、これらの条件下で早期に失敗します, 疲労証明鋼は2〜3倍長く続きます.

- 疲労障害を危険にさらすことなく疲労証明鋼を溶接することができます?

はい, しかし、予熱しています 200 - 250°Cおよび溶接後の熱処理が必須です. これらのステップは、早期疲労障害を引き起こすストレス亀裂を減らします.

- 疲労証明鋼は、より高いコストに値するものです?

はい、重要な部分の場合. 例えば, a \(1,500 疲労証明ギアが保存します \)5,000 交換およびダウンタイムのコストを超えます 5 年と年. a $800 標準ギア.