自動車や建設などの業界で働いている場合, 適切な素材を選択することがどれほど重要かを知っています. EN S700MCコールドフォーミングスチールは、高強度の最大の選択肢として際立っています, 軽量プロジェクト. この記事はそのキーを分類します 材料特性, 最高 コールドフォーミングプロセス, 一般 アプリケーション, そしてそれが他の素材とどのように比較されるか - あなたが情報に基づいた決定を下すのに役立つ本当の例があります.

1. EN S700MCコールドフォーミングスチールの主要な材料特性

S700MCはその一部です 10149-2 標準, 冷たい形成のために特別に設計されています. その特性は、強度と柔軟性の両方を必要とする構造に理想的です. 以下は、その最も重要な特性の詳細な内訳です:

| 財産 | 典型的な値 | なぜそれが重要なのか |

| 降伏強度 | ≥700MPa | 重い負荷の下での永久変形を防ぎます (構造部品にとって重要です). |

| 抗張力 | 740–900 MPa | 壊れずに高い引っ張り力を処理します (負荷をかけるコンポーネントに最適です). |

| 伸長 | ≥12% (A80mm) | ひび割れずにコールドフォーミングを可能にします (曲げやスタンピングに不可欠です). |

| 硬度 | 〜260 Hb | 摩耗と裂け目に抵抗します (摩擦にさらされる部品に適しています). |

| 延性 | 高い | 強度を維持しながら、処理中に簡単に曲がります. |

| 疲労抵抗 | 素晴らしい | 繰り返しストレスに耐えます (自動車サスペンション部品に最適です). |

| 耐食性 | 適度 | コーティングが必要です (亜鉛めっきのように) 屋外で使用します (例えば。, 建設ビーム). |

| 溶接性 | 良い | 一般的な溶接方法とうまく結合します (製造の時間を節約します). |

| 熱伝導率 | 45 w/(M・k) | ゆっくりと熱を放散します (急速な冷却を必要としない部品に適しています). |

| 電気伝導率 | 低い | 電気干渉を減らします (エレクトロニクス関連のコンポーネントに安全です). |

本当のケース: トラックシャーシにEN S700MCを使用したヨーロッパの自動車メーカー. その高 降伏強度 そして 延性 シャーシを許可しました 15% 伝統的な鋼で作られたものよりも軽い, 安全性を犠牲にすることなく燃料効率を改善します.

2. EN S700MCに最適なコールドフォーミングプロセス

EN S700MCの延性と強度により、ほとんどの冷たい形成方法と互換性があります. これが最も効果的なプロセスです, ユースケースで:

- スタンピング: 自動車のボディパネルなどの大量の部品に最適です. ドイツの自動車部品サプライヤーがスタンピングを使用してEN S700MCドアフレームを作成します - 生産 10,000 一貫した品質の1日あたりのユニット.

- 曲げ: 角度や曲線を作成するのに最適です (例えば。, 建設括弧). オランダの建設会社がen s700mcを橋のL字型サポートに曲げます; スチール 伸長 曲げ中の割れを防ぎます.

- ロールフォーミング: 長い間素晴らしい, ルーフレールのような均一な部品. スウェーデンの家具ブランドは、ロールフォームを使用してオフィスデスク用のEN S700MCレールを作成します。最小限の無駄で正確な形状を達成する.

- パンチング: 穴や切り抜きを追加するために使用されます (例えば。, 電気エンクロージャ). サーバーラックを作るためにS700MCをパンチするイタリアの電子会社パンチ; スチール 硬度 きれいなカットを保証します.

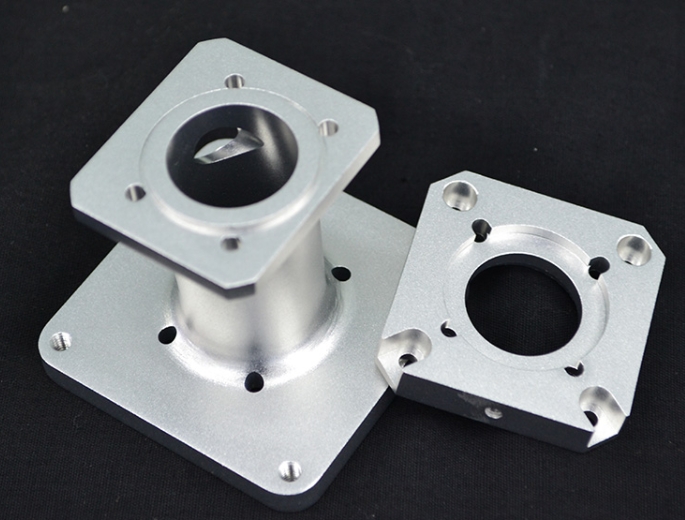

- コールドフォーミング: 複合体に適しています, 高強度部品 (例えば。, エンジンコンポーネント). 日本の機械メーカーCold Forges en S700MCにギアシャフトに 抗張力 高トルクの下で耐久性を保証します.

3. EN S700MCコールドフォーミングスチールのトップアプリケーション

EN S700MCの強さと形成性のユニークな組み合わせにより、業界全体で人気があります. ここに最も一般的な用途があります, 例があります:

- 自動車: シャーシに使用されます, サスペンションアーム, およびクラッシュ構造. Volvoは、電気SUVでEN S700MCを使用しています 疲労抵抗 サスペンションが長持ちするのに役立ちます, 荒れた道でも.

- 工事: ビームに適用されます, 列, およびモジュラービルディング部品. 英国の建設会社がEN S700MCを高層アパートメントの床梁に使用しました; スチール 降伏強度 薄い梁を許可します, インテリアスペースの増加.

- 産業用具: フォークリフトフレームとコンベアベルトにします. ドイツの物流会社は、フォークリフトの体にEN S700MCを使用しています。 溶接性 フレームを組み立てました 20% 他の鋼よりも速い.

- 航空宇宙: 軽量構造部品に使用されます (例えば。, 貨物保有コンポーネント). フランスの航空宇宙供給業者は、飛行機の貨物レールにEN S700MCを使用しています。.

- アプライアンス: 洗濯機のドラムと冷蔵庫のフレームに作られています. 韓国のアプライアンスブランドは、洗濯機のドラムにEN S700MCを使用しています; その 耐食性 (ステンレスコーティング付き) 水からの錆を防ぎます.

4. EN S700MCの使用を最適化するための製造技術

EN S700MCを最大限に活用します, 適切な製造技術と組み合わせてください. これが最も効果的なものです:

- 精密機械加工: 緊密な許容範囲を保証します (例えば。, 自動車部品用). Swiss Precision Shopは、CNCの機械加工を使用してEN S700MCをエンジンバルブに形作ります。.

- レーザー切断: きれいにします, 熱損傷のない正確なカット. 米国の金属製造業者は、レーザー切断を使用して、ソーラーパネルフレーム用にEN S700MCシートを切断します; このプロセスは廃棄物を減らします 10% プラズマ切断と比較.

- 熱処理: 特定のプロパティを強化できます (例えば。, 硬度を高めます). 採掘機器部品のための中国のメーカーの熱処理EN S700MC - それを強化する 硬度 による 15% 摩耗に抵抗する.

- 表面処理: 耐食性を改善します. カナダの建設会社は、屋外での使用のためにEN S700MCビームを拡大します。 10 に 25 年.

- 3D印刷: 小さいために使用されます, 複雑なプロトタイプ. フィンランド語r&Dチーム3DプリントEN S700MC新しい自動車部品のプロトタイプ - プロトタイプ開発時間を 4 数週間 1 週.

5. 比較分析: S700MC対. その他の材料

EN S700MCは他の一般的な材料に対してどのように積み上げられますか? 以下は、選択するのに役立つ簡単な比較です:

| 材料 | 強さ (収率) | 重さ (密度) | 料金 | に最適です |

| およびS700MCスチール | 700 MPA | 7.85 g/cm³ | 適度 | 高強度, 費用対効果の高い部品 |

| アルミニウム | 200 MPA | 2.7 g/cm³ | 高い | 超軽量部品 (例えば。, 飛行機体) |

| ステンレス鋼 | 300 MPA | 7.9 g/cm³ | 非常に高い | 腐食が発生しやすい部分 (例えば。, 海洋使用) |

| 炭素鋼 | 400 MPA | 7.85 g/cm³ | 低い | 低ストレス部品 (例えば。, シンプルなブラケット) |

| プラスチック | 50 MPA | 1.2 g/cm³ | 低い | 非構造部品 (例えば。, プラスチッククリップ) |

例: 米国のトラックメーカーがEN S700MCをシャーシ用のアルミニウムと比較しました. S700MCはそうでした 30% 安く、高かった 降伏強度, だから彼らはそれを選んだ - 救い $500 シャーシを強く保ちながらトラックごと.

Yigu TechnologyのEN S700MCコールドフォーミングスチールに関する視点

Yiguテクノロジーで, EN S700MCと何年もの間、自動車や建設プロジェクトで協力してきました. そのバランス 強さ, 延性, そして 溶接性 軽量を必要とするクライアントのための頼みになります, 耐久性のある部分. 従来の鋼が重すぎたりアルミニウムが費用がかかりすぎたりするプロジェクトには、よくお勧めします. 私たちのチームは、精密機械加工とレーザー切断を使用してEN S700MCの可能性を最大化します, クライアントが厳格な品質基準を満たす部品を取得できるようにします. コストを制御しながら製品のパフォーマンスを改善したい人のために, EN S700MCは信頼できる選択肢です.

よくある質問

- 通常の炭素鋼に対するEN S700MCの主な利点は何ですか?

EN S700MCははるかに高くなっています 降伏強度 (≥700MPa対. 通常の炭素鋼用〜400 MPa) 良い延性を維持しながら. これは、パーツをより軽く、より強くすることができることを意味します, これは、自動車や建設などの業界にとって重要です.

- EN S700MCは屋外で使用できます?

はい, しかし、それは中程度です 耐食性. 屋外で使用します (例えば。, 建設ビーム), 錆を防ぐために、亜鉛メッキや塗装などの表面処理を追加する必要があります.

- スモールバッチEN S700MCパーツに最適なコールドフォーミングプロセス?

小さなバッチ用, 曲げ または パンチング 理想的です. これらのプロセスはセットアップが簡単で、高価なツールを必要としません, 少量のプロジェクトに費用対効果の高いものにします (例えば。, カスタムブラケット).