ハードのバランスをとる鋼が必要な場合, 丈夫なコアを備えた耐摩耗性の表面 - ギアに最適です, シャフト, またはカムシャフト - EN 16MNCR5ケース硬化鋼 あなたの解決策です. 欧州標準合金として, それは優れていますケース硬化 (浸炭), 高ストレスに最適です, 可動部品. このガイドは、あなたが知る必要があるすべてを分解します, 化学から実世界のサクセスストーリーまで, 効果的に使用するのに役立ちます.

1. EN 16MNCR5ケース硬化鋼の材料特性

EN 16MNCR5のパフォーマンスは、ケース硬化に対する適合性によって定義されます, すべてに準拠していますで 10084 (ケース硬化鋼の欧州標準). その重要なプロパティを詳細に調べてみましょう.

1.1 化学組成

合金の要素は協力して、コアを丈夫に保ちながら深いケースの硬化を可能にします. 以下は標準構成範囲です:

| 要素 | シンボル | 構成範囲 (%) | 合金における重要な役割 |

|---|---|---|---|

| 炭素 (c) | c | 0.14 - 0.19 | 低炭素含有量は深いことを可能にしますケース硬化 (コアを脆くすることなく硬い外側の層を形成する) |

| マンガン (Mn) | Mn | 1.00 - 1.30 | ブーストハーデン剤 そして加工性; 熱処理中にコアを強化します |

| クロム (cr) | cr | 0.80 - 1.10 | 強化耐摩耗性 ケースの; 耐食性と浸炭の均一性を改善します |

| シリコン (そして) | そして | 0.15 - 0.35 | 鉄鋼製造中にデオキシ剤として機能します; 熱処理中の酸化を防ぎます |

| 硫黄 (s) | s | ≤ 0.035 | ケースが硬化した部品やストレスの多いアプリケーションの亀裂を避けるために低く保たれた |

| リン (p) | p | ≤ 0.035 | 冷たい脆性を防ぐために制限されます (低温環境での骨折) |

| ニッケル (で) | で | ≤ 0.30 | トレース量はわずかに改善されます衝撃の靭性 コストを増やすことなく |

| モリブデン (MO) | MO | ≤ 0.10 | 最小限のコンテンツ; 少量は高温安定性を高めます |

| バナジウム (v) | v | ≤ 0.05 | ごくわずかな量は、均一の穀物構造を改良しますケースの硬度 とコア強度 |

1.2 物理的特性

これらの特性は、EN 16MNCR5が製造および実世界の使用にどのように動作するかを決定します:

- 密度: 7.85 g/cm³ (ほとんどの鉄合金と一致しています, 既存のデザインに簡単に統合できます)

- 融点: 1420 - 1450°C (high enough for 鍛造 and high-temperature applications like engine camshafts)

- 熱伝導率: 44 w/(M・k) 20°Cで (ケース硬化中に熱を均等に保持します, 均一なケースの深さを確保します)

- 比熱容量: 465 J/(kg・k) 20°Cで (熱を着実に吸収します, 熱処理中の反りを避けます)

- 熱膨張係数: 12.3 μm/(M・k) (低拡張, ギアの歯のような精密な部品に重要です)

- 磁気特性: 強磁性 (磁石を引き付けます, 機械加工中の磁気クランプに役立ちます)

1.3 機械的特性

EN 16MNCR5の完全な可能性はロック解除されます浸炭 + 消光 + 焼き戻し (標準ケース硬化プロセス). 以下は典型的な値です (基準にテストされました):

| 財産 | 典型的な値 (ケース硬化後) | テスト標準 (で) |

|---|---|---|

| 抗張力 | ≥ 900 MPA | ISOで 6892-1 |

| 降伏強度 | ≥ 650 MPA | ISOで 6892-1 |

| 伸長 | ≥ 12% | ISOで 6892-1 |

| 面積の削減 | ≥ 45% | ISOで 6892-1 |

| ケースの硬度 | 58 - 62 HRC (ロックウェルc) | ISOで 6508-1 |

| コアの硬度 | 28 - 32 HRC (ロックウェルc) | ISOで 6508-1 |

| 硬度 (ブリネル) | 270 - 310 HB (コア) | ISOで 6506-1 |

| 衝撃の靭性 | ≥ 60 j (-20°C, コア) | ISOで 148-1 |

| 疲労強度 | 〜500 MPa | ISOで 13003 |

| ケース硬化深さ | 0.8 - 1.2 mm (典型的な) | ISOで 3754 |

1.4 その他のプロパティ

- 耐食性: 適度 (軽度の水分と工業用オイルに抵抗します; 屋外/湿度の高い環境には、亜鉛メッキまたは塗料を使用してください)

- 耐摩耗性: 素晴らしい (に感謝します ケースの硬度 58–62 HRC; ギアやピニオンなどの可動部品に最適です)

- 加工性: 良い (アニール状態で柔らかい-180〜220 hb-切削工具は長持ちします; 切断液を使用したHSSまたは炭化物ツールを使用します)

- 溶接性: 許容できる (予熱します 250 - 亀裂を避けるために、300°Cと溶接後のアニール; 低水素電極を使用します)

- ハーデン剤: とても良い (浸炭は深く浸透します, ensuring a uniform hard case even on thick parts like heavy-duty shafts)

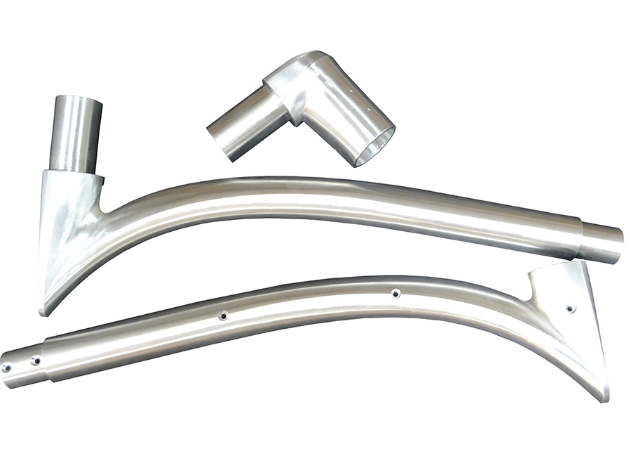

2. Applications of EN 16MnCr5 Case Hardening Steel

EN 16MnCr5’s hard surface and tough core make it perfect for高ストレス, wear-prone parts 業界全体. ここに最も一般的な用途があります, 実世界の例があります:

2.1 自動車産業

車, トラック, and commercial vehicles rely on its durability for transmission and engine parts:

- ギア: A European automaker uses it for manual transmission gears—its 耐摩耗性 (58–62 HRC case) ギアの寿命を延長します 40% vs. non-case-hardened steel.

- Camshafts: Diesel engines use EN 16MnCr5 camshafts; the hard case resists wear from valve lifters, 一方、タフなコアは一定の機械的応力を処理します.

- シャフト: 電気自動車 (EV) drive shafts use it—its 疲労強度 (〜500 MPa) 壊れることなく連続トルクに耐えます.

- ピニオン: トラックのディファレンシャルピニオンはそれを使用します; the ケース硬化深さ (0.8–1.2 mm) 重い負荷の下で長期的な耐久性を保証します.

2.2 機械工学

産業機械は、強度と耐摩耗性のバランスから恩恵を受けます:

- ベアリング: 工場のコンベアシステムは、それを使用するためにそれを使用します - 硬い表面は摩擦を減らします, メンテナンスのダウンタイムを削減します 25%.

- ローラー: 印刷機はEN 16MNCR5ローラーを使用します; 均一なケースの硬度は、紙に一貫した圧力を保証します, 印刷品質の向上.

- ボルトとファスナー: High-speed machine tools use it for critical bolts—its 抗張力 (900 MPa以上) 振動が緩んで抵抗します.

2.3 重機

建設と鉱業の大規模な機器は、その靭性に依存しています:

- スプリング: 掘削機バケットスプリングスはそれを使用します; 強化されたコアは弾力性を保持します, ハードケースは破片からのスクラッチウェアに抵抗します.

- 構造コンポーネント: クレーンフックはEN 16MNCR5を使用します。これは厳しいコアです (28–32 HRC) 30トンの負荷を処理します, そして、ハードケースは屋外の露出による腐食に抵抗します.

3. EN 16MNCR5ケース硬化鋼の製造技術

EN 16MNCR5のパフォーマンスを最大化します, 焦点を当てて、これらの業界が実証する手順に従ってくださいケース硬化 (その重要な利点):

3.1 スチール製造プロセス

EN 16MNCR5は通常、2つの方法を使用して生成されます, どちらも合金の均一性のために最適化されています:

- 電気弧炉 (EAF): 中程度のバッチで最も一般的です. スクラップスチールは電極で溶けています, それから マンガン (Mn) そして クロム (cr) ターゲット構成に到達するために追加されます. EAFは柔軟です, 大きなカムシャフトなどのカスタムパーツに最適です.

- 基本的な酸素炉 (bof): 大量生産に使用されます. 溶融鉄を酸素と混合して不純物を除去します, 次に、合金要素が追加されます. BOFは、ギアやボルトなどの標準部品の方が高速で費用対効果が高い.

3.2 熱処理 (ケース硬化に重要です)

ケース硬化 EN 16MNCR5のコアプロセスです. 標準シーケンスはです:

- アニーリング: 熱に加熱します 820 - 850°C, ゆっくり涼しい. 鋼を180〜220 hbに柔らかくします, 機械加工が簡単になります (ツール摩耗をカットします 35%).

- 浸炭: 熱に加熱します 900 - 炭素が豊富な大気中の950°C (例えば。, 天然ガスまたはプロパン) 4〜6時間. 炭素は表面に拡散します, 高炭素層の作成 (0.8–1.0%c) のために ケースの硬度.

- 消光: オイルで急速に冷却します (から 830 - 850°C). コアを丈夫に保ちながら、浸炭表面を58〜62 HRCに硬化させます.

- 焼き戻し: 熱に加熱します 180 - 220°C, 空気で涼しい. 硬度を失うことなくケースの脆性を減らす - 衝撃に直面するギアのような部品のために重要.

- ニトリッド (オプション): 余分な耐摩耗性のため, 熱に加熱します 500 - 窒素が豊富な大気中の550°C. 薄いものを追加します (0.1–0.2 mm) スーパーハードレイヤー (65–70 HRC), ベアリングに最適です.

3.3 プロセスの形成

EN 16MNCR5は、熱処理の前に部品に形作られています (柔らかいとき):

- 鍛造: ハンマーまたは押した 1100 - 1200°C. 金属の粒構造を揃えます, increasing 抗張力 による 15% vs. パーツをキャストします. カムシャフトに使用, シャフト, とギア.

- ローリング: ローラーを通過してバーを作りました, シート, またはロッド. ボルトブランクやスプリングストックなどの基本的な形状に使用.

- 押し出し: 複雑な形を作るためにダイを押して押しました (例えば。, 中空のシャフト). EVドライブシャフトなどの精密部品に最適です.

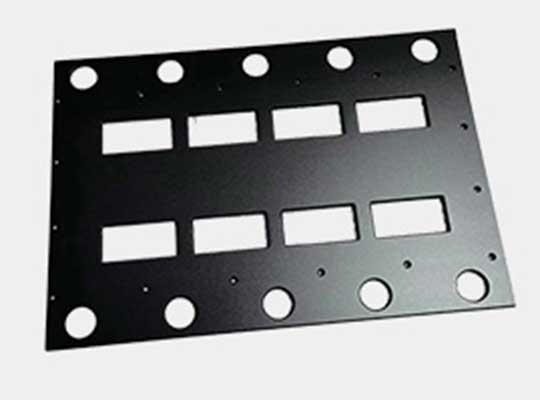

3.4 加工プロセス

機械加工はアニーリング後に行われます (鋼が柔らかいとき) to avoid damaging tools:

- 旋回: 旋盤を使用して円筒形の部分を作ります (例えば。, シャフト). 切断液を使用します (鉱油) to prevent overheating.

- ミリング: Uses a rotating cutter to shape gear teeth or camshaft lobes. 炭化物ツールは精度のために最適です (例えば。, ギア歯耐性±0.02 mm).

- 掘削: ボルト用の穴を作成します. 高速ドリル (1000–1500 rpm) avoid cracking the soft steel.

- 研削: Done after case hardening to smooth the hard surface. 緊密な許容範囲を保証します (±0.01 mm) for parts like bearing races.

4. ケーススタディ: EN 16MnCr5 in Automotive Transmission Gears

ヨーロッパの自動車部品メーカーが問題に直面しました: their non-case-hardened steel gears failed after 150,000 km, 費用のかかるリコールにつながります. 彼らはEN 16MNCR5に切り替え、問題を解決しました.

4.1 チャレンジ

メーカーは、都市部で使用されるコンパクト車用のギアを供給しました (頻繁にスタートストップサイクル). ケースではない鋼は低かった耐摩耗性 (30 HRC), 歯の摩耗と伝播の滑りにつながります. 故障率はでした 7% 年間, ブランドの評判を傷つける.

4.2 解決

彼らはEN 16MNCR5ギアに切り替えました, 使用:

- 鍛造 (1150°C) 粒子構造を調整し、コア強度を高めるために.

- アニーリング (830°C) 機械加工のために鋼を柔らかくします.

- 浸炭 (920°C for 5 時間) aを作成します 1.0 MMハードケース.

- 消光 + 焼き戻し (200°C) 到達する 59 HRCケースの硬度と 30 HRCコアの硬度.

- 精密粉砕 to smooth gear teeth, 摩擦を減らす.

4.3 結果

- サービスライフ: ギアは今最後になりました 300,000 km - 前の寿命を捨てます.

- コスト削減: リコールコストを年間250,000ユーロ削減します.

- パフォーマンス: 流行効率が改善されました 6%, 車の所有者の燃料消費量を削減します.

5. 比較分析: および16MNCR5対. その他の材料

EN 16MNCR5は、他のケースを含む一般的な代替品に対してどのように積み重なっていますか? 以下は並んで比較されます:

| 材料 | ケースの硬度 | コアの硬度 | ケースの深さ | 抗張力 | 料金 (vs. EN 16MNCR5) | に最適です |

|---|---|---|---|---|---|---|

| EN 16MNCR5 | 58–62 HRC | 28–32 HRC | 0.8–1.2 mm | 900 MPa以上 | 100% (ベース) | 一般的なケースが硬化した部分 (ギア, シャフト) |

| 20mncr5 | 58–62 HRC | 30–34 HRC | 0.6–1.0 mm | ≥950MPa | 110% | 高ストレス部品 (頑丈なシャフト) |

| 18crnimo7-6 | 60–64 HRC | 32–36 HRC | 1.0–1.4 mm | ≥1000MPa | 180% | 高性能部品 (航空宇宙ギア) |

| 彼はSCM420です | 58–62 HRC | 25–30 HRC | 0.7–1.1 mm | ≥980MPa | 105% | アジア市場の部品 (EVドライブシャフト) |

| sae 8620 | 58–62 HRC | 28–32 HRC | 0.8–1.2 mm | 900 MPa以上 | 115% | 北米市場部品 (カムシャフト) |

| 炭素鋼 (S45C) | n/a (ケースなし) | 20–25 HRC | n/a | 600 MPA | 50% | 低ストレス部品 (ブラケット) |

重要なポイント: EN 16MNCR5は、最高のバランスを提供しますケースの硬度, コアの靭性, ほとんどのケースが保存されているアプリケーションのコスト. 18crnimo7-6やSAEよりも安いです 8620, 非ケースで硬化した炭素鋼よりも優れた耐摩耗性を提供します.

EN 16MNCR5ケース硬化鋼に関するYiguテクノロジーの視点

Yiguテクノロジーで, EN 16MNCR5は、特に自動車および機械セクターで、信頼できるケースが保存された部品を必要とするクライアントに最大の選択肢です. 私たちはそれを提供しました 12+ 年, そしてその一貫性ケース硬化深さ コアタフネスは厳格なヨーロッパの基準を満たしています. 浸炭時間を最適化します (4–6時間) 過硬化を避けるため, 屋外部品には亜鉛メッキをお勧めします. 費用対効果を求めているメーカー向け, 高性能ケース硬化鋼, EN 16MNCR5は比類のないものです.

EN 16MNCR5ケース硬化鋼についてのFAQ

1. EN 16MNCR5は、低温環境で使用できます?

はい - its衝撃の靭性 (-20°Cで60 j以上) -25°Cまで確実に実行できます. 寒い気候の場合 (-30°C以下), タフネスを70 j以上に高めるために、強化を200〜220°Cに調整します.

2. EN 16MNCR5のケース硬化深さを調整する方法?

深さを増やすため (例えば。, 厚いシャフト用), 浸炭時間を7〜8時間に延長します. 深さを減らすため (例えば。, 薄いギア用), 時間を3〜4時間に短縮します. 調整後は常に硬度をテストして、一貫性を確保してください.

3. EN 16MNCR5は溶接と互換性があります?

はい, ただし、適切なPREを使用してください- そして、溶けた後のステップ: 予熱250〜300°C, 低水素電極を使用します (E7018), 820〜850°Cでのポストウェルドアニール. これにより、割れを防ぎ、鋼の靭性を維持します.