自動車の安全部品を設計している場合, 軽量構造ビーム, または耐久性のある機械 - そして、融合する材料が必要です高強度 と優れた形成性 - DP600デュアルフェーズスチール 配達します. このガイドは、その重要な特性を分解します, 実世界のアプリケーション, そして、それが代替案を上回る方法, したがって、効率的に作成できます, 長持ちするデザイン.

1. DP600デュアルフェーズスチールのコア材料特性

DP600は、2つの重要な機能から名前を取得します: その二重微細構造 (ソフトフェライト + ハードマルテンサイト) そして最小 600 MPA引張強度. このユニークな組み合わせは、強さと作業性の間の古典的なトレードオフを解決します. 以下は詳細な内訳です:

1.1 化学組成

その化学は、二重相構造を形成し、パフォーマンスを向上させるために精密に調整されています. 典型的な化学組成 含まれています:

- 炭素 (c): 0.08–0.14% (鋼を脆くすることなく、マルテンサイト層を促進します)

- マンガン (Mn): 1.40–2.00% (冷却を遅くして、フェライトマルテンサイトミックスを作成します; 全体的な強度を高めます)

- シリコン (そして): 0.40–0.90% (フェライトマトリックスを強化し、炭化物の蓄積を防ぎます)

- リン (p): <0.025% (低温の使用における寒さの脆性を避けるために最小化されます)

- 硫黄 (s): <0.010% (滑らかな溶接性と一貫した靭性のために、超低を維持しました)

- クロム (cr): 0.15–0.50% (耐食性を高め、硬化性を向上させます)

- モリブデン (MO): 0.08–0.25% (穀物構造を改良します; 機械の高温安定性を高めます)

- ニッケル (で): 0.08–0.25% (寒い気候の低温衝撃靭性を改善します)

- バナジウム (v): 0.02–0.05% (延性を低下させることなく、穀物洗練を介して微妙な強度を追加します)

- 他の合金要素: トレースチタン (炭素を安定させて、スタンピング性能を向上させます).

1.2 物理的特性

これらの特性は、DP600グレード全体で一貫しています。:

| 物理的な特性 | 典型的な値 |

|---|---|

| 密度 | 7.85 g/cm³ |

| 融点 | 1430–1480°C |

| 熱伝導率 | 42–46 w/(M・k) (20°C) |

| 熱膨張係数 | 11.5 ×10⁻⁶/°C (20–100°C) |

| 電気抵抗率 | 0.22–0.25Ω・mm²/m |

1.3 機械的特性

DP600のデュアルフェーズ構造により、従来の鋼よりもはるかに能力があります. パフォーマンスは次のとおりです (vs. 一般的な高強度の低合金鋼, HSLA 50):

| 機械的特性 | DP600デュアルフェーズスチール | HSLA 50 (比較のために) |

|---|---|---|

| 抗張力 | ≥600MPa | 450–620 MPa |

| 降伏強度 | 350–500 MPa | ≥345MPa |

| 硬度 | 180–220 HB (ブリネル) | 130–160 HB (ブリネル) |

| 衝撃の靭性 | 35–50 j (シャルピーv-notch, -40°C) | 34 j (シャルピーv-notch, -40°C) |

| 伸長 | 18–24% | 18–22% |

| 疲労抵抗 | 290–340 MPa | 250–300 MPa |

重要なハイライト:

- 強度形成性バランス: 引張強度はHSLAを満たしたり超えたりします 50, しかし、それは似ています (またはより良い) 伸び - ドアリングのような複雑な形状をスタンプするのに最適.

- タフネス: -40°Cで確実に実行します (寒冷気候の自動車部品またはブリッジコンポーネントに安全です).

- 疲労抵抗: 繰り返しストレスを処理します (例えば。, 車両振動, 機械サイクル) 15–20%HSLAよりも優れています 50.

1.4 その他のプロパティ

- 優れた形成性: その柔らかいフェライトマトリックスは、曲がることができます, ストレッチ, ひび割れずに複雑な部品に深く描画する - 自動車スタンピングのためのideal.

- 良い溶接性: 低硫黄と制御された炭素は、溶接亀裂を最小限に抑えます (ほとんどのジョブには特別な電極は必要ありません).

- 耐食性: プレーン炭素鋼よりも優れています; 亜鉛メッキまたはコーティングは、屋外での使用のために寿命を延ばします (例えば。, ブリッジガードレール, 農業機械).

- 費用対効果: DP1000のような超高強度鋼のプレミアム価格なしでHSLAスチールよりも多くの強度を提供します.

2. DP600デュアルフェーズスチールの主要なアプリケーション

DP600の汎用性により、業界全体で最大の選択肢になります. 以下は、最も一般的な用途です, その価値を強調するために、実際のケーススタディとペアになっています:

2.1 自動車

自動車はDP600の最大のアプリケーションです。安全性を高めながら体重を減らすために使用されています:

- ボディ・イン・ホワイト (ピュー) コンポーネント: フロアパン, ルーフパネル, クォーターパネル (BIWの重量を9〜13%削減します. HSLAスチール).

- クラッシュ耐性構造: フロント/リアバンパー, サイドインパクトビーム (乗客を保護するために衝突エネルギーを吸収します).

- 柱 (a-pillar, Bピラー, Cピル): 屋根をサポートし、ロールオーバーの変形に抵抗します.

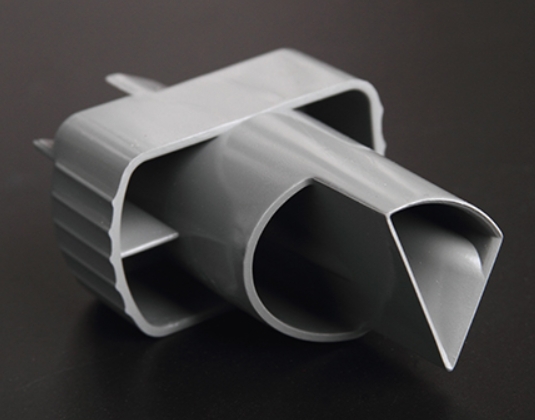

- ルーフレールとドアリング: 余分な重量なしで剛性を追加します.

- クロスメンバー: シャーシを強化します (道路ストレスと振動を処理します).

ケーススタディ: グローバルな自動車メーカーは、中型SUVのBピラーとドアリングにDP600を使用しました. HSLAからの切り替え 50 BIWの重量をカットします 9 kg (6% 総biw重量の) サイドインパクトのクラッシュスコアを改善しながら 12% (NHTSAテストごと). また、スチールのフォーミビリティにより、チームのスタンプドアが1つのピースで鳴ります。 15%.

2.2 工事

建設は軽量にDP600を使用します, コストを削減する強力なコンポーネント:

- 構造鋼コンポーネント: 薄壁の梁, 列, とトラスのメンバー (より少ない材料で重い負荷をサポートします).

- 橋: デッキプレートとガードレール (交通摩耗や風化に抵抗します).

- 構築フレーム: モジュラーまたは中層の建物のスケルトン (重い炭素鋼よりも輸送と組み立てが速くなります).

2.3 機械工学

産業機械は、その強さと耐久性に依存しています:

- ギアとシャフト: 中程度から重いギアボックス (曲げたり摩耗したりせずにトルクを処理します).

- 機械部品: コンベアフレーム, プレスコンポーネント, およびツールホルダー (繰り返しのストレスに抵抗します).

2.4 パイプライン & 農業機械

- パイプライン: 中圧オイルおよびガスパイプライン (輸送コストを削減する薄壁パイプ; 亜鉛コーティングによる腐食に抵抗します).

- 農業機械: トラクターフレーム, プラウブレード, ハローコンポーネント (フィールドの影響に十分に困難です, 燃料効率を高めるのに十分な光).

ケーススタディ: 農業機器メーカーは、トラクターフレームとプラウブレードにDP600を使用しました. 新しい部分はそうでした 5 HSLAスチールバージョンよりも軽いKGが続きました 20% 長い (へこみと錆に抵抗します). 農民は報告しました 4% 減量による燃料効率の改善.

3. DP600デュアルフェーズスチールの製造技術

DP600のデュアルフェーズ構造には、正確な製造ステップが必要です。:

3.1 スチール製造プロセス

- 基本的な酸素炉 (bof): 大規模な生産に使用されます. 酸素を溶融鉄に吹き込み、不純物を除去します, 次に、マンガンを追加します, シリコン, DP600の化学仕様に衝突する他の合金. 大量の注文に費用対効果が高い (例えば。, 自動車用鋼鉄).

- 電気弧炉 (EAF): スクラップスチールを溶かし、合金を調整します (小型バッチまたはカスタムDP600グレードに最適です, パイプライン用の耐食性バージョンのように).

3.2 熱処理

熱処理はです “秘密” DP600のパフォーマンスへ:

- 批判的なアニーリング: 重要なステップ. 鋼を730〜810°Cに加熱します (フェライトとオーステナイトの温度範囲の間), 6〜12分間保持します, その後、すぐに涼しくなります (空気または水の消光). これにより、60〜70%のソフトフェライトと30〜40%のハードマルテンサイトの混合が生成されます。.

- クエンチとパーティション化 (オプション): 余分な形成性のため. 批判的なアニーリングの後, 室温までクエンチ, その後、300〜400°Cに再加熱します. これ “動き” マルテンサイトからフェライトまでの炭素, 鋼をより延性にします (湾曲したBピラーなどの複雑な自動車スタンプに使用されます).

3.3 プロセスの形成

DP600は、簡単に形成できるように設計されています:

- ホットローリング: 鋼を1100〜1200°Cに加熱し、厚いコイルに転がります (建設ビームまたはパイプラインパイプに使用されます).

- コールドローリング: 細いシートを作るために室温で転がります (0.4–2.8 mm厚) 自動車のスタンピングまたは機械部品用.

- スタンピング: コールドロールしたシートを複雑な形に押し込みます. その形成性により、ひび割れずに深い引き分けとタイトな曲がりを扱うことができます.

3.4 表面処理

表面処理は耐久性と外観を高めます:

- 亜鉛メッキ: 溶融亜鉛に鋼を浸します (ブリッジガードレールなどの屋外部品に使用されます 15+ 年).

- 絵画: 自動車用グレードまたは産業用塗料を適用します (biwコンポーネントまたは機械部品の場合 - 色と余分な腐食保護).

- ショットブラスト: 金属ボールで表面を爆破します (コーティングする前にスケールまたは錆を除去します, 接着を確保します).

- コーティング: 亜鉛ニッケルコーティング (下部構造部品のような高腐食エリアの場合 - 標準の亜鉛メッキよりも2倍長く伸びる).

4. DP600デュアルフェーズスチールが他の材料と比較される方法

DP600を選択するということは、代替案よりもその利点を理解することを意味します. 明確な比較があります:

| マテリアルカテゴリ | 重要な比較ポイント |

|---|---|

| 他のデュアルフェーズ鋼 (例えば。, DP590, DP1000) | – vs. DP590: DP600の引張強度はわずかに高くなっています (≥600対. ≥590MPa) しかし、同様の形成性; DP590は〜5%安いです. – vs. DP1000: DP1000はです 67% より強いが 40% より高価です; DP600はより形式的です (18–24%対. 15–20%伸び). – に最適です: 主流の高強度ニーズのDP600; 超臨界クラッシュパーツ用のDP1000. |

| 炭素鋼 (例えば。, A36) | – 強さ: DP600は10〜50%強いです (引張≥600対. 400–550 MPa). – 重さ: DP600は、同じ負荷に15〜25%少ない材料を使用します. – 料金: DP600は約35%高価ですが、送料とメンテナンスを節約します. |

| HSLA鋼 (例えば。, A572グレード 50) | – 強さ: DP600は引張強度が高くなっています (≥600対. 450–620 MPa) 同様の降伏強度. – 形成性: DP600はです 10% より形式的 (複雑な形の方が良い). – 料金: DP600は約15%高価ですが、パフォーマンスが向上します. |

| ステンレス鋼 (例えば。, 304) | – 耐食性: ステンレス鋼の方が良いです (湿った環境では錆はありません). – 強さ: DP600は引張強度が高くなっています (≥600対. 515 MPA). – 料金: DP600はです 50% 安く (BIW内部のような暴露されていない部品に最適です). |

| アルミニウム合金 (例えば。, 6061) | – 重さ: アルミニウムは3倍軽量です; DP600は2倍強いです. – 料金: DP600はです 40% より安く、溶接が簡単です. – 耐久性: DP600はへこみに抵抗し、よりよく着用します (機械の長寿命). |

5. DP600デュアルフェーズスチールに関するYiguテクノロジーの視点

Yiguテクノロジーで, わかりますDP600デュアルフェーズスチール として “主力” パフォーマンスとコストのバランスをとるクライアント向けの資料. これは、主流の自動車のBIW部品の主流の推奨事項です, 中層の建設フレーム, 中程度の機械 - 重い体重のようなソルビングペインポイント, フォーメン性が低い, または高コスト. 自動車チーム向け, 衝突の安全性を犠牲にすることなく、体重を減らします; 建設用, 材料の使用料と配送料を削減します. 一方、最強のデュアルフェーズ鋼ではありませんが, その完璧な強さのブレンド, 形成性, 手頃な価格は、ほとんどの大量生産または中規模のプロジェクトにとって最も実用的な選択です.

DP600デュアルフェーズスチールに関するFAQ

- DP600は、風邪気候ブリッジコンポーネントに使用できますか?

はい - タフネスに影響を与えます (35-40°Cで–50 j) 寒さを防ぎます. アラスカのような地域のブリッジガードレールとデッキプレートによく使用されています, 北欧, またはカナダ. - DP600は、複雑な自動車部品にスタンプするのが難しいです (例えば。, 湾曲したBピラー)?

No—its 優れた形成性 (18–24%伸び) 深い引き分けとタイトな曲がりを処理します. 多くの自動車メーカーは、ワンピースドアリングや湾曲した柱に使用します, ひび割れに抵抗し、最小限のスプリングバックがあるためです (スタンピング後の調整を減らします). - DP600シートまたはコイルの典型的なリードタイムは何ですか?

標準的なコールドロールシート (自動車用に使用します) 2〜3週間かかります. ホットロールコイル (建設または機械用) 3〜4週間かかります. カスタムグレード (例えば。, パイプライン用の耐腐食性バージョン) 追加の合金検査により、4〜5週間かかる場合があります.