D3ツールスチールは高炭素です, 高クロミウムのコールドワークツールは、その並外れたことで有名です 耐摩耗性 そして 高エッジ保持 - 炭素とクロムの含有量の高さによって可能になった形質. 近い相対D2ツールスチールとは異なります, D3の高い炭素レベルは、より硬い炭化物を生み出します, 精密ツールの最大の選択肢にします, カトラリー, 低インパクトで最大の耐久性を必要とするカビ, 摩耗集約型シナリオ. このガイドで, その重要な特性を分解します, 実世界の使用, 製造プロセス, そして、それが他の素材とどのように比較されますか, 妥協のない摩耗抵抗が重要なプロジェクトのためにそれを選択するのを手伝う.

1. D3ツールスチールの主要な材料特性

D3 Tool Steelのパフォーマンスは、正確に較正されたことによって定義されます 化学組成, その堅牢性を形作ります 機械的特性, 一貫性のある 物理的特性, および明確な作業特性.

化学組成

D3 Tool Steelのフォーミュラは、極端な耐摩耗性のために最適化されています, 重要な要素の固定範囲付き:

- 高い炭素含有量: 1.80-2.30% (D2よりも高い - クロムとバナジウムで跳ね返って密な炭化物を形成する, その基礎 優れた耐摩耗性)

- 高いクロム含有量: 11.50-13.00% (耐摩耗性のために炭化クロムを形成し、保護酸化物層を 良好な腐食抵抗)

- モリブデンの内容: 0.30-0.50% (硬化性を向上させ、脆性を低下させます, 強さと実用的な使いやすさのバランス)

- バナジウム含有量: 0.80-1.20% (穀物のサイズを洗練し、炭化バナジウムを形成します, 耐摩耗性と靭性をさらに高める)

- マンガンの内容: 0.20-0.40% (鋼を弱める粗い炭化物を作成せずに硬化性を向上させる)

- シリコンコンテンツ: 0.20-0.40% (製造中の脱酸化の援助と高温性能を安定させます)

- リン含有量: ≤0.03% (冷たい脆性を防ぐために厳密に制御されます, 低温環境で使用されるツールにとって重要です)

- 硫黄含有量: ≤0.03% (タフネスを維持し、形成または機械加工中に亀裂を避けるための超低)

物理的特性

D3ツールスチールには、ツールアプリケーションの設計を簡素化する一貫した物理的特性があります:

| 財産 | 典型的な値を修正しました |

| 密度 | 〜7.85 g/cm³ |

| 熱伝導率 | 〜35 w/(M・k) (20°Cでd2マッチ, 使用中の効率的な熱散逸を可能にします) |

| 比熱容量 | 〜0.48 kj/(kg・k) (20°Cで) |

| 熱膨張係数 | 〜10.2 x10⁻⁶/°C (20-500°C- D2としています, 熱処理中の歪みを最小限に抑える) |

| 磁気特性 | 強磁性 (すべての熱処理された状態で磁気を保持します, コールドワークツール鋼と一致しています) |

機械的特性

標準的な熱処理後 (アニーリング + 消光 + 焼き戻し), D3 Tool Steelは、業界をリードする摩耗性能を提供します:

- 抗張力: 〜2200 MPa (200 D2よりも高いMPA, 高負荷のコールドフォーミングツールに最適です)

- 降伏強度: 〜1800 MPa (ツールは、重い冷たい荷重の下で永久的な変形に抵抗することを保証します)

- 伸長: 〜8% (で 50 MM- D2よりも低いが、影響を受けないアプリケーションでの突然の割れを避けるのに十分な)

- 硬度 (ロックウェルCスケール): 62-64 HRC (熱処理後 - d2よりも保存; 調整可能 58-60 HRCは、わずかに強いためです)

- 疲労強度: 〜750 MPa (10サイクルで、D2より50 mpa高くなります, 精密スタンピングダイのような繰り返しストレスの下でのツールに適しています)

- 衝撃の靭性: 適度 (D2未満 - 影響力の低いアプリケーションの最大; 突然の力の下で欠けやすい)

その他の重要なプロパティ

- 優れた耐摩耗性: D2およびほとんどのコールドワークツールスチールよりも優れています - 濃度の炭化, 硬化鋼のような硬い素材を切るのに理想的にする.

- 良好な腐食抵抗: クロム酸化物層は、軽度の酸から保護します (例えば。, 包丁の食物酸) と湿度, d2に似ていますが、普通の炭素鋼を上回ります.

- 高エッジ保持: 鋭いエッジを保持します 15-20% D2よりも長い - 精密切削工具とハイエンドナイフのために批判.

- 加工性: 困難 - D2よりも高い炭素含有量は、炭化物がさらに難しいことを意味します; 炭化物ツールが必要です, 切断速度が遅い, そして十分なクーラント; 熱処理前に最適に機械加工されています.

- 低い炭素鋼と比較して低い靭性: インパクトの高いアプリケーションにはお勧めしません (例えば。, 頑丈なパンチまたは軸) - 突然の力を含むタスクのためにD2またはA2を選択します.

2. D3ツールスチールの実際のアプリケーション

D3ツールスチールのブレンド 優れた耐摩耗性 そして、硬度が高いと、冷静に理想的です, 精密切断, 低インパクトツールアプリケーション. ここに最も一般的な用途があります:

カトラリーとナイフ

- ハイエンドの包丁: プロの寿司ナイフと肉屋ナイフはD3を使用します - 高エッジ保持 ハード材料を切ること (例えば。, 冷凍肉, 骨) 頻繁にシャープになりません.

- 狩猟ナイフ: プレミアムスキニングナイフは、タフな動物の皮や骨を処理するために耐摩耗性に依存しています, 複数の狩りを通してシャープネスを維持します.

- 戦術ナイフ: 特殊な屋外戦術ナイフ (ロープや布の切断などの軽い使用) D3-耐久性に耐えながら、大まかな条件を使用します, そして 良好な腐食抵抗 雨に耐えます.

ケースの例: 豪華なナイフブランドは、フラッグシップの寿司ナイフにD2を使用しましたが、その後エッジが鈍くなったフィードバックを受け取りました 20-25 用途. 彼らはD3に切り替えました, テストでは、D3ナイフが鋭さを保持していることが示されました 35-40 使用 - 顧客満足度を強化します 65% そして正当化 15% 価格プレミアム.

ツールの形成

- 精密スタンピングが死にます: 小型電子機器のコンポーネントのコールドスタンピングは死にます (例えば。, 回路基板の連絡先) D3—ハードを使用します (62-64 HRC) 一貫した部分品質を確実にします 150,000+ スタンピング.

- ファインパンチ: 小さな穴を作成するためのマイクロパンチ (≤1mm) 金属シートではD3を使用します - 高エッジ保持 穴の寸法を歪めるエッジ摩耗を防ぎます.

- コールドフォーミングツール: 薄く形成するためのツール, ハードメタル (例えば。, ステンレス鋼線) D3を使用します - 服装抵抗はツールの交換頻度を減らします.

切削工具 & 金型作り

- 切削工具: 産業用ブローチと糸削減ツールはD3を使用しています - ウェア抵抗は正確な切断プロファイルを維持します, 再誘発の必要性を減らす.

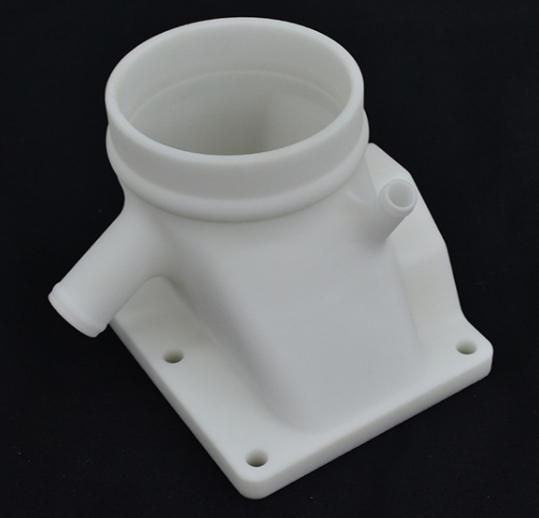

- 金型作り: 大量生産用の小さなプラスチック射出型 (例えば。, おもちゃコンポーネント) D3を使用してください - 服抵抗はカビの精度を維持します 100,000+ サイクル, そして 良好な腐食抵抗 ズスタンド金型放出剤.

航空宇宙 & 自動車産業

- 航空宇宙産業: 小さな耐摩耗性コンポーネント (例えば。, 小型化された補助エンジン用のバルブシート) D3-耐摩耗性と耐摩耗性の高速操作を使用します.

- 自動車産業: 高性能レースコンポーネント (例えば。, 伝送システム用の精密ギア歯) D3を使用します - 摩擦と摩耗を減らします, エンジン効率の向上.

3. D3ツールスチールの製造技術

D3ツールスチールの生産には、高い炭素含有量を管理し、最適な炭化物分布を確保するために精度が必要です. 詳細なプロセスは次のとおりです:

1. 冶金プロセス (組成制御)

- 電気弧炉 (EAF): 主要な方法 - 鉄鋼, 炭素, クロム, バナジウム, モリブデンは1,650〜1,750°Cで溶けます. センサーモニター 化学組成 要素をD3の固定範囲内に保つため (例えば。, 1.80-2.30% 炭素), 過度の脆性を避けるために重要です.

- 基本的な酸素炉 (bof): 大規模な生産のために - 爆風炉からのモルテン鉄はスクラップスチールと混合されています, 次に、酸素を吹き飛ばして炭素含有量を調整します. 合金 (クロム, バナジウム) 酸化を避けるために爆発後に追加されます.

2. ローリングプロセス

- ホットローリング: 溶融合金はインゴットに投げ込まれます, 1,100〜1,200°Cに加熱, バーに転がります, プレート, またはシート. ホットローリングは大きな炭化物を分解します (高炭素鋼で一般的) 素材をツールブランクに形作ります.

- コールドローリング: 薄いシートに使用されます (例えば。, ナイフブランク) - 表面仕上げと寸法の精度を改善するために、室温でコールドロールします. コールドローリングは硬度を高めます, したがって、アニーリングは、制限された機械加工性を回復するために続きます.

3. 熱処理 (摩耗性能に重要です)

D3の熱処理では、硬度と靭性のバランスをとるために慎重な温度制御が必要です:

- アニーリング: 820-870°Cに加熱され、保持されます 3-5 時間, その後、非常にゆっくりと冷却されました (30-50°C/時間) 〜600°Cまで. 硬度を〜260-280ブリネルに減らします (D2のアニール状態よりも難しい) それをわずかに機械加工可能にするため.

- 消光: 940-1000°Cに加熱されます (オーステナイト化) と保持されています 20-40 分 (穀物の成長を避けるためにD2よりも短い), その後、まだ空気で冷却されました. 空気冷却は歪みを避け、鋼を硬化させます 64-66 HRC.

- 焼き戻し: 160-200°Cに再加熱 (最大の硬度のため) または250-300°C (少し多くのタフネスのために) と保持されています 1-2 時間, その後、空冷. 抑制は、保持中に脆弱性を減らします 62-64 HRCの硬度 - 実践のために批判的.

- ストレス緩和アニーリング: 必須 - 600〜650°Cに加えて 1-2 機械加工の数時間後 (最終熱処理の前) 切断による内部ストレスを減らすため, 消光中にひび割れを引き起こす可能性があります.

4. 形成と表面処理

- 形成方法:

- フォーミングを押します: 油圧プレスを使用して、D3プレートをダイキャビティまたはナイフブランクに形作ります (アニールされたときにのみ行われます, 硬化したD3は脆すぎます).

- 曲げ: めったに使用されない - 伸びが鋭い曲がりを制限します; ほとんどのコンポーネントは、機械加工または研削によって形成されます.

- 機械加工: 超硬い炭化物ツールを備えたCNCミル (例えば。, カビ虫) アニールしたとき. 切削速度はです 20-30% D2よりも遅い, ツールの過熱を防ぐには、高圧冷却剤が必要です.

- 研削: 熱処理後, ダイヤモンドホイールでの精密研削が主要な仕上げ方法です。ツールエッジを緊密な許容範囲に紹介します (例えば。, マイクロパンチの±0.0005 mm) 表面欠陥を除去します.

- 表面処理:

- 硬化: 最終熱処理 (消光 + 焼き戻し) 十分です - ほとんどのアプリケーションには追加の表面硬化は必要ありません.

- ニトリッド: ハイウィアコンポーネント用 (例えば。, 金型コア) - 窒素雰囲気で500〜550°Cに加えて、硬い窒素層を形成する (5-8 μm), 耐摩耗性を高めます 30%.

- コーティング (PVD/CVD): コチタン酸チタンのような薄いコーティング (PVD) 切削工具に適用されます - 摩擦を減らし、ツールの寿命を2.5倍延長します, ハードメタルを加工するには重要です.

5. 品質管理 (ツールパフォーマンス保証)

- 硬度テスト: Rockwell Cテスターを使用して、即興後の硬度を確認します (62-64 HRC) - 耐摩耗性抵抗はD3基準を満たしています.

- 微細構造分析: 顕微鏡下で合金を調べて、均一な炭化物分布を確認します (チッピングを引き起こす大きな炭化物はありません) - 炭素含有量が多いため、D3よりもD3にとってより重要でもあります.

- 寸法検査: 座標測定マシンを使用します (CMM) ツールの寸法を確認するには、マイクロツールと金型の精度を維持します.

- テストを着用してください: 実際の使用をシミュレートします (例えば。, スタンピングサイクル, ナイフカット) ツールの寿命を測定するには、D3ツールを維持するために耐久性の期待を満たしています.

- 腐食テスト: 塩スプレーテストを実施します (ASTM B117ごと) 確認する 良好な腐食抵抗 - 化学物質にさらされたカトラリーとカビのために批判的.

4. ケーススタディ: マイクロスタンピングダイのD3ツールスチール

エレクトロニクスメーカーは、マイクロスタンピングダイにD2ツールスチールを使用しました。 0.5 スマートフォンのMM直径の接点. D2ダイはエッジ摩耗を示しました 80,000 スタンピング, 原因 15% 不規則な形状を持つ連絡先の. 彼らはD3ツールスチールに切り替えました, 次の結果があります:

- 耐摩耗性: D3ダイは続きました 180,000 スタンピング (2.25x D2より長い) そして、測定可能なエッジ摩耗を示しませんでした - ダイの交換頻度を減らす 56%.

- 部分品質: 欠陥率が低下しました 1% (から 15%), D3は、その寿命全体にわたって一貫した穴の寸法を維持しました $30,000 毎年再作業費用.

- コスト削減: D3のコストがかかります 30% より前もって, 寿命が長く、欠陥が低いため、メーカーが節約されました $65,000 毎年.

5. D3 Tool Steel Vs. その他の材料

D3ツールスチールは、D2やその他の一般的なツールスチールと比較してどうですか? 詳細なテーブルで分解しましょう:

| 材料 | 料金 (vs. D3) | 硬度 (HRC) | 耐摩耗性 | 衝撃の靭性 | 抗張力 | 加工性 |

| D3ツールスチール | ベース (100%) | 62-64 | 素晴らしい | 適度 (低い) | 〜2200 MPa | 非常に難しい |

| D2ツールスチール | 85% | 60-62 | とても良い | 適度 | 〜2000 MPa | 難しい |

| A2ツールスチール | 70% | 52-60 | 良い | 高い | 〜1600 MPa | 良い |

| CPM S30Vツールスチール | 130% | 58-62 | 素晴らしい | 適度 | 〜2000 MPa | 公平 |

| 440Cステンレス鋼 | 80% | 56-58 | 良い | 適度 | 〜1700 MPa | 良い |

アプリケーションの適合性

- マイクロスタンピングダイ: D3はD2よりも優れています (長寿命, エッジウェアはありません) CPM S30Vよりも安いです, 精密部品.

- ハイエンドナイフ: D3は、D2および440Cよりも優れたエッジ保持を持っています。これは、シャープネスの寿命が重要なプロのキッチンや狩猟用ナイフに最適です.

- 細かい切削工具: D3はA2とD2を上回ります (より耐摩耗性) ブローチまたはスレッドカッターの場合、リグインディングニーズを低下させます.

- 低衝撃型: D3は、大量の小さな金型の場合はD2よりも優れています。, より高いコストを正当化します.

D3ツールスチールに関するYiguテクノロジーの見解

Yiguテクノロジーで, D3 Tool Steelは、極端な摩耗集約型のための特殊なソリューションと考えています, 低いアプリケーション. その 優れた耐摩耗性 硬度が高いため、マイクロ製造のクライアントにとって理想的です, ハイエンドカトラリー, および精密スタンピング. マイクロダイにはD3をお勧めします, プロのナイフ, そして、細い切削工具 - D2を超えるパフォーマンスのエッジは、より高いコストと機械加工の努力を正当化する. タフネスが低いことでユースケースが制限されます, ターゲットシナリオでの比類のない耐摩耗性は、アプリケーション固有の配信を目標とすることと一致しています, 高性能ソリューション.

よくある質問

1. ナイフ用のD2ツールスチールはD2よりも優れています?

D3の方が良いです 耐摩耗性 D2よりもエッジ保持 (持続します 15-20% 長い), 拡張された使用に鋭さを必要とするプロのナイフのためにそれをより良くする. しかし, D2には衝撃の靭性が高くなります (チッピングの傾向が少ない) 機械加工が簡単です. ハイエンドにはD3を選択します, インパクトの低いナイフ (例えば。, 寿司ブレード); 日常のナイフや狩猟用ナイフ用のD2.

2. D3ツールスチールは、インパクトの高いアプリケーションに使用できます?

いいえ— D3は持っています 適度 (低い) 衝撃の靭性, 突然の力の下でチッピングや割れになる傾向があります (例えば。, 木材または重いパンチング). インパクトツール用, A2を選択します (より高いタフネス) またはS7ツールスチール (耐衝撃性のために設計されています). D3は、衝撃性の低いために厳密です, 摩耗が多い用途.

3. D3ツールスチールを機械加工するのはどれほど難しいか?

D3は持っています 非常に困難な機械加工性 - D2よりも高い炭素含有量は、硬い炭化物を作成し、すぐにツールを摩耗させます. ウルトラハードカルバイドツールが必要です, 切断速度が遅い (20-30% D2よりも遅い), および高圧クーラント. D3がアニールされている場合は、機械加工を行う必要があります (260-280 ブリネル); 硬化したD3は機械加工できません.