ミリングカッターなど、高速切削工具を使用している場合, 旋盤ツール, または航空宇宙機械加工ツール - Aisi M2高速鋼 業界の定番です. その例外的なことで有名です赤い硬度 (高温で硬度を維持する能力) そして耐摩耗性, くすんで速い切断速度を処理するように設計されています. このガイドで, 重要なプロパティを分類します, 実世界のアプリケーション, 製造プロセス, そして、それが他の素材とどのように比較されますか. 最後まで, 高速機械加工のニーズに合っているかどうかはわかります.

1. AISI M2高速鋼の材料特性

高速切断におけるAISI M2のパフォーマンスは、そのユニークな化学組成と最適化された特性に由来します. 各カテゴリを実際の用語で検討しましょう:

化学組成

The合金要素 AISIでは、M2が協力して赤い硬度を実現します, 耐摩耗性, とタフネス. 典型的な内訳とその役割は次のとおりです:

| 要素 | 典型的なコンテンツ | AISI M2パフォーマンスにおける役割 |

|---|---|---|

| 炭素 (c) | 0.80–0.90% | 硬い炭化物を形成します (タングステンと, モリブデン) 切断のための耐摩耗性を高めるため. |

| マンガン (Mn) | 0.15–0.40% | 加工性を改善し、熱処理に対する反応さえも保証します. |

| リン (p) | ≤ 0.030% | 脆性を避けるために低く抑えられます - 高リンは、高速切断中に亀裂を引き起こします. |

| 硫黄 (s) | ≤ 0.030% | また、低い状態に保たれます - 高温で鋼の構造を弱める. |

| クロム (cr) | 3.80–4.50% | 強化ハーデン剤 および酸化抵抗 (高い切断温度で錆を防ぎます). |

| タングステン (w) | 5.50–6.75% | 赤い硬度の重要な要素 - 最大600°Cまでの強度を保持する硬い炭化物を導入します. |

| モリブデン (MO) | 4.50–5.50% | タングステンと協力して赤い硬さを高め、耐摩耗性を高めます。. |

| バナジウム (v) | 1.75–2.25% | 穀物の構造を改良し、炭化硬質の炭化物を形成します, 耐摩耗性と靭性を高める. |

| コバルト (co) | ≤ 0.60% | トレース量で存在します (もしあれば) - ハイバーコバルトバリアント (M35のように) 赤い硬さを加えます, しかし、標準のM2には最小限のコバルトがあります. |

物理的特性

これらの特性は、AISI M2が高速切断環境でどのように振る舞うかを説明しています:

- 密度: 〜8.03 g/cm³ (タングステンとモリブデンのコンテンツのように、標準鋼よりわずかに高い).

- 熱伝導率: 〜25 w/(M・k) (構造鋼よりも低い - 高速切断中に熱を管理するための魅力的).

- 熱膨張係数: 〜11.2×10⁻⁶/°C (加熱されたときにゆがみを最小限に抑えます, 切削工具を正確に保つ).

- 比熱容量: 〜460 j/(kg・k) (熱を均等に吸収します, ツールの熱応力の減少).

- 磁気特性: 強磁性 (CNC加工センターの磁気ツールホルダーと連携します).

機械的特性

AISI M2の機械的特性は、高速切断に合わせて調整されています。:

- 抗張力: ≥ 2,600 MPA (熱処理後) - 高い切断力を処理するのに十分なほど強い.

- 降伏強度: ≥ 2,100 MPA (永続的な変形に抵抗します, そのため、ツールは鋭い形を保ちます).

- 硬度: 60–65 HRC (ロックウェル), 〜650〜700 hv (ビッカーズ), 〜600–650 HBW (ブリネル) - スチールのような硬い金属を切断するのに十分です.

- 衝撃の靭性: 〜15–25 j (室温で)-適度 (炭化物よりも優れています, しかし、AISI S7のような衝撃に耐える鋼よりも少ない).

- 疲労強度: 〜1,000 MPa (繰り返される切断サイクルによる損傷は、大量の機械加工のためのiDealです).

- 耐摩耗性: 優れた - 標準のツールスチールの3〜4倍 (タングステンとバナジウムの炭化物に感謝します).

その他のプロパティ

- 耐食性: 低い - 湿った状態で簡単に耐えます (貯蔵には、給油またはコーティングを使用してください; 保護なしでウェットカットにはお勧めしません).

- ハーデン剤: 優れています。厚いツールセクションでも均等にハーデンします (大型製粉カッターに最適です).

- 赤い硬度 (暑さ): 例外的 - 再び 90% 600°Cでの硬度 (高速切削に役立つ主な理由).

- 寸法安定性: 高 - 熱処理後の最小縮小 (リーマーなどの精密ツールにとって重要です).

- 加工性: 中程度 - 完全に熱処理されたM2のために炭化物ツールを要求します; アニールされたM2 (200–250 HBW) 機械加工が簡単です.

2. AISI M2高速鋼のアプリケーション

AISI M2の赤い硬度と耐摩耗性により、業界全体の高速切削工具に最適です. ここに最も一般的な用途があります:

メタルワーキング産業

高速で金属をカットするツールの最大の選択肢です:

- 切削工具: 旋盤ツール (スチールを回すため, ステンレス鋼, または高RPMの合金金属), ミリングカッター (複雑な部品のCNC加工の場合), そしてブローチ (ギアに正確なスロットを作成するため).

- 旋盤ツール: 切断速度を処理します 150 鋼の場合はm/min - 標準のツールスチールよりも2〜3倍の鋭い速度.

- ミリングカッター: 自動車または航空宇宙部品のために高速CNCマシンで使用されます - 長期生産中でも精度.

- リーマー: ハードメタルに正確な穴を作成します (チタン合金のように) - 何百ものカットの精度を返済します.

自動車産業

ハイウェアに使用されます, 高速ツール:

- スタンピングダイ: 薄い鋼板のために高速スタンピングが死にます (車のボディパネルのように) - 繰り返しの衝撃による抵抗摩耗.

- パンチ: 金属コンポーネントに穴を作成するための高速パンチ (エンジンブラケットのように) - 大量生産中に鋭い速度.

- 鍛造のために死ぬ: 小さな自動車部品のホット鍛造ダイ (ボルトのように) - 高温での強度を返します.

一般工学

頑丈な切削工具に最適です:

- コールドワークツール: 高速コールドフォーミングツール (金属シートを括弧内に形作るため) - 圧力による耐摩耗性.

- コールドフォーミングツール: 高速でネジやナットなどの精密部品を作るためのツール - 数千サイクルの間に形状.

- コールド押出ツール: ソフトメタルの押出ダイは死にます (アルミニウムのように) - くすむことなく高速をハンドルします.

航空宇宙産業

その精度と赤の硬度は、ハイテク加工に役立ちます:

- 高精度切削工具: チタンまたはアルミニウムの航空宇宙成分を加工するためのツール (翼の部分のように) - 極端な精度と耐摩耗性を要求します.

- 特殊な機械加工ツール: 複雑な航空宇宙部品のカスタムツール (エンジンタービンのように) - 高速中の鋭さを維持します, 高温切断.

3. AISI M2高速鋼の製造技術

AISI M2の生産には、その赤い硬さと耐摩耗性を維持するために精度が必要です. これがプロセスです:

1. スチール製造プロセス

- 電気弧炉 (EAF): 最も一般的な方法. スクラップスチールはEAFで溶けます, そして 合金要素 (w, MO, cr, v) M2の正確な構成に到達するために追加されます.

- 基本的な酸素炉 (bof): M2の場合は希少 - 高品質の高速鋼の大規模生産でのみ使用.

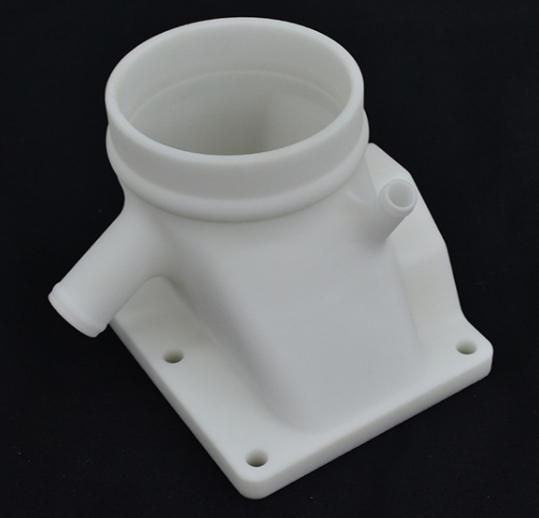

2. ローリングと鍛造

- ホットローリング: 鋼は〜1,100〜1,150°Cに加熱され、バーに巻き込まれます, ロッド, またはシート (ツールの開始形状).

- コールドローリング: 薄いロッドのオプション - 表面を滑らかにし、硬度をわずかに増加させる (ドリルビットなどの小さなツールに使用されます).

- ドロップ鍛造: ハンマーを使用して、熱い鋼をツールブランクに形作ります (カッターボディを製粉するように) - 穀物構造を調整することにより強度を改善します.

- 鍛造を押します: 油圧プレスを使用して、正確な形状を作成します (ブローチなどの複雑なツールの場合) - 均一な密度を維持します.

3. 熱処理

M2の赤い硬度のロックを解除するには、熱処理が重要です. 典型的なプロセスはです:

- アニーリング: 850〜900°Cに加熱してゆっくりと冷却します。簡単な機械加工のために200〜250 HBWにソーフンします.

- オーステナイト化: 1,190〜1,230°Cに加熱し、1〜2時間保持します (厚いツールの場合) - 構造を硬化のためにオーステナイトに変換します.

- 消光: 油や空気で冷めます (小さなツールの空気消光) - ハードを作成します, 赤い硬さを備えたマルテンサイト構造.

- 焼き戻し: 540〜580°Cに再加熱し、2〜3時間保持します (2回完了) - 脆性性を低下させ、赤い硬さでロックします.

- 極低温治療: オプション (かっこいい -80 消光後-196°Cまで) - 保持されたオーステナイトを除去します, 硬さと耐摩耗性を高めます.

4. 表面処理

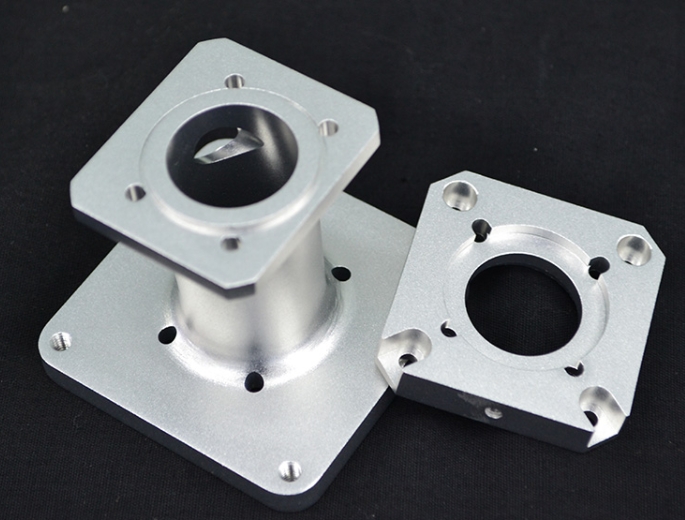

- 研削: 精密研磨ホイールを使用して、ツールを形成して正確な寸法 (例えば。, 製粉カッターまたはリーマーを研ぎます).

- 研磨: 滑らかな表面を作成します (高精度ツールにとって重要であり、切断中に摩擦を減らします).

- コーティング: オプションには窒化チタンが含まれます (錫) またはダイヤモンドのような炭素 (DLC) - ブースト摩耗抵抗率は30〜50% (大量の切断に最適です).

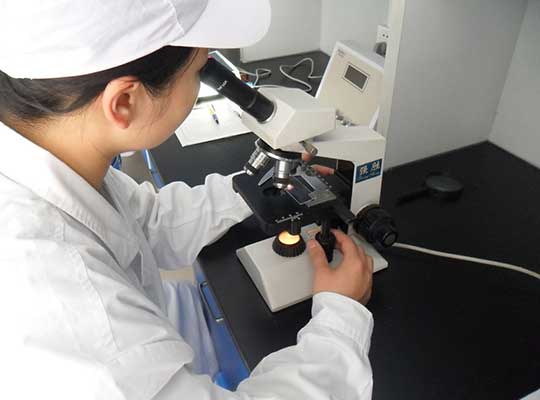

5. 品質管理

M2のすべてのバッチは、厳格な高速鋼基準を満たすためにテストされています:

- 化学分析: 分光測定を使用してwを確認します, MO, およびVレベル (M2の仕様と一致するようにします).

- 機械的テスト: 硬度テストが含まれています (HRCを検証します), インパクトテスト (タフネスのために), および高温硬度テスト (赤い硬さを確認します).

- 非破壊検査 (NDT): 超音波検査を使用して、隠された亀裂を見つけます (極端な力に直面する高速ツールにとって重要です).

4. ケーススタディ: AISI M2高速鋼の作用

現実世界の例は、M2が高速切断の問題をどのように解決するかを示しています. ここに4つの詳細なケースがあります:

ケーススタディ 1: メタルワーキングミリングカッター

アプリケーションの背景: 米国. CNCショップはAISI HSSを使用しました (高速スチール, 非M2) スチール製の自動車部品を機械に加えるカッター. カッターはその後鈍い 300 部品, シャープニングが必要です ($100/シャープ, 10 シャープニング/月). パフォーマンスの改善: AISI M2カッターに切り替えました (スズでコーティングされています). カッターは続きました 900 部品 - 3倍長い。費用便益分析: 毎月のシャープニングコストが低下しました $333 (から $1,000), 年間8,004ドルを節約します. 機械加工時間が経ちました 15% (ツールの変更が少ない), 生産能力の向上.

ケーススタディ 2: 自動車スタンピングが死にます

アプリケーションの背景: ヨーロッパの自動車サプライヤーが使用したAISI D2は、薄い鋼板の高速スタンピングのために死にます. 死んだ後はすり減った 50,000 サイクル, 5,000ドル/ダイの費用がかかります 2 ダウンタイムの日。パフォーマンスの改善: AISI M2ダイに切り替えます. ダイは続きました 120,000 サイクル - 2.4倍長い。費用便益分析: 年間ダイコストが低下しました $20,833 (から $50,000), 年間29,167ドルを節約できます. ダウンタイムが過ぎました 58%, 生産の遅延を削減します.

ケーススタディ 3: 一般エンジニアリングコールドフォーミングツール

アプリケーションの背景: カナダのエンジニアリング会社がAISI A2ツールを使用して、アルミニウムブラケットをコールド形成するために使用しました. ツールはその後鈍くなりました 10,000 サイクル, 交換が必要です ($800/道具, 8 交換/年). パフォーマンスの改善: AISI M2ツールに切り替えました. ツールは続きました 30,000 サイクル - 3倍長い。費用便益分析: 年間ツールコストが低下しました $2,133 (から $6,400), 年間4,267ドルを節約できます. ブラケットはまた、より良い精度がありました, スクラップを減らす 7%.

ケーススタディ 4: 航空宇宙高精度ツール

アプリケーションの背景: 航空宇宙メーカーがカーバイドツールを使用してチタンコンポーネントを機械加工しました. ツールは高価でした ($500/道具) そして脆い (後に割れた 150 部品). パフォーマンスの改善: AISI M2ツールに切り替えました (DLCでコーティングされています). ツールは続きました 400 部品 - 2.7倍長い - ひび割れはありません。費用便益分析: 年間ツールコストが低下しました $6,500 (から $17,333), 年間10,833ドルを節約できます. また、ツールは炭化物よりも複雑なカットを処理しました.

5. AISI M2高速鋼VS. その他の材料

Aisi M2は他の高速鋼や非宇宙材と比較してどうですか? データを使用しましょう:

他の高速鋼との比較

Aisi M2は最も一般的な高速鋼です。これは、同様のグレードに対して積み重ねる方法です:

| 財産 | Aisi M2 | Aisi T1 | Aisi M1 | Aisi M35 | Aisi M42 |

|---|---|---|---|---|---|

| 硬度 (HRC) | 60–65 | 60–65 | 59–64 | 62–66 | 65–69 |

| 赤い硬度 | 素晴らしい (600°C) | とても良い (580°C) | 良い (560°C) | とても素晴らしい (620°C) | 素晴らしい (630°C) |

| 耐摩耗性 | 素晴らしい | とても良い | 良い | とても素晴らしい | 素晴らしい |

| 衝撃の靭性 | 適度 | 適度 | 適度 | 低い | 低い |

| 料金 | 中くらい | 高い | ミディアムロー | 高い | 非常に高い |

| に最適です | 一般的な高速切断 | 従来の高速切断 | 高速切断 | 高温切断 | 極端な摩耗切断 |

非鋼材料との比較

Aisi M2は、タフネスで非ステルよりも優れています。比較方法はありません:

| 材料 | 硬度 (HRC) | 耐摩耗性 | 衝撃の靭性 | 料金 | 加工性 | 赤い硬度 |

|---|---|---|---|---|---|---|

| Aisi M2高速鋼 | 60–65 | 素晴らしい | 適度 | 中くらい | 適度 | 素晴らしい |

| タングステンカーバイド | 70–75 | とても素晴らしい | 低い | 高い | 貧しい | とても良い |

| アルミナセラミック | 85–90 | とても素晴らしい | 非常に低い | 非常に高い | 不可能 | 良い |

| 多結晶ダイヤモンド (PCD) | 90–95 | 素晴らしい | 非常に低い | 非常に高い | 不可能 | 貧しい |

重要なポイント: Aisi M2は、一般的な高速切断の「スイートスポット」です. 炭化物/セラミックよりも難しいです, プレミアム高速鋼よりも手頃な価格 (M35/M42), 古い成績よりも赤い硬度が優れています (T1 / M1).

AISI M2高速鋼に関するYiguテクノロジーの視点

Yiguテクノロジーで, 自動車CNCショップから航空宇宙コンポーネントメーカーまで、一般的な高速削減のクライアントにAISI M2をお勧めします. これは、私たちが提供する最も汎用性の高い高速スチールです: 顧客は、標準のHSSやコールドワークスチールと比較して、2〜3倍のツール寿命を見る. 一方、M35のようなプレミアムグレードは、より赤い硬度を提供します, M2のパフォーマンスとコストのバランスは、それを理想的にします 80% 高速アプリケーションの. 支出を超えずに削減効率を高めることを検討している企業の場合, M2は信頼できます, 実証済みの選択.

AISI M2高速鋼に関するFAQ

- Aisi M2は、プラスチックのような非金属材料を切断するために使用できますか?

はい, しかし、それはやり過ぎです. M2の赤い硬度と耐摩耗性は、硬い金属用に設計されています。, AISI O1やアルミニウムなどの安価な鋼を使用してください. 価値を最大化するために金属切断のためにM2を保存します. - AISI M2ツールをコーティングする必要がありますか??

コーティング (錫, DLC) 必須ではありません, しかし、それらは強くお勧めします. 彼らは30〜50%耐摩耗性を高めます, ツールの寿命を延ばし、削減頻度を減らします. 大量の切断用, コーティングは数週間で自分の代金を支払います. - AISI M2は、カスタムツールに機械加工することは困難です?

アニールされたM2 (200–250 HBW) 標準的な炭化物ツールを使用して簡単に機械加工できます. 完全に熱処理されたM2