温度の中から高温に直面しているツールを使用すると、熱い押し出しが死ぬようになります, 大きな鍛造ツール, または大量のプラスチック型 - AISI H21ツールスチール 信頼できるソリューションです. Chromium-Tungsten-Molybdenumホットワークツールスチールとして, その強さを維持するように設計されています, タフネス, 600°Cまでの熱にさらされた場合でも形作ります. このガイドで, 重要なプロパティを分類します, 実世界のアプリケーション, 製造プロセス, そして、それが他の素材とどのように比較されますか. 最後まで, 中程度の高温ツーリングのニーズに適しているかどうかはわかります.

1. AISI H21ツールスチールの材料特性

AISI H21の熱の下で機能する能力は、慎重にバランスの取れた組成と最適化された特性から来ています. 各カテゴリを簡単に調べてみましょう, 実用的な用語:

化学組成

The合金要素 AISIでは、H21が協力して熱に抵抗します, 着る, と熱応力. 典型的な内訳とその役割は次のとおりです:

| 要素 | 典型的なコンテンツ | AISI H21パフォーマンスにおける役割 |

|---|---|---|

| 炭素 (c) | 0.25–0.35% | 高温で鋼を脆くすることなく適度な硬さを提供します. |

| マンガン (Mn) | 0.20–0.50% | 加工性を改善し、鋼が熱処理に均等に反応することを保証します. |

| リン (p) | ≤ 0.030% | 脆性を避けるために低く抑えられます - 高リンは熱ストレスの下で亀裂を引き起こすでしょう. |

| 硫黄 (s) | ≤ 0.030% | また、低く維持されます - 繰り返し加熱/冷却中に鋼の構造を弱める. |

| クロム (cr) | 8.00–10.00% | ブーストホットな作業性 および酸化抵抗 (熱による錆を防ぎます) 最大600°C. |

| モリブデン (MO) | 0.50–1.00% | 高温強度を高め、気性の記憶のリスクを軽減する. |

| シリコン (そして) | 0.80–1.20% | 高温で鋼を強化し、酸化物の蓄積に対する抵抗を改善する. |

| バナジウム (v) | ≤ 0.30% | 穀物構造を改良するために少量で追加されます, 靭性と耐摩耗性を高めます. |

| ニッケル (で) | ≤ 0.25% | トレース量で存在します (もしあれば) - 全体的なパフォーマンスへの影響は最小限です. |

物理的特性

これらの特性は、AISI H21が高温環境でどのように振る舞うかを説明しています:

- 密度: 〜7.85 g/cm³ (ほとんどの鋼と同じ - ホットワークセットアップのツール重量を計算するのは簡単です).

- 熱伝導率: 〜30 w/(M・k) (熱をよく消します, 大規模なダイでの局所的な過熱を防ぎます).

- 熱膨張係数: 〜11.6×10⁻⁶/°C (加熱されて冷却されたときにゆがみを最小限に抑えます, ツールを正確に保つ).

- 比熱容量: 〜465 j/(kg・k) (熱を均等に吸収して放出します, 鋼の熱応力を減らす).

- 磁気特性: 強磁性 (磁気ツールホルダーで動作します, 中程度の温度でも).

機械的特性

AISI H21の機械的特徴は、中程度から重いホットな仕事に合わせて調整されています. これが最も重要なことです:

- 抗張力: ≥ 1,600 MPA (室温で); ≥ 850 MPAおよび500°C。 (重い熱い鍛造には十分に強い).

- 降伏強度: ≥ 1,300 MPA (室温で); ≥ 700 MPAおよび500°C。 (熱と負荷の下で永久的な変形に抵抗します).

- 硬度: 40–45 HRC (ロックウェル), 〜400〜450 hv (ビッカーズ), 〜380–430 HBW (ブリネル) - H13よりも高くなっています, しかし、高温で硬度を維持します.

- 衝撃の靭性: 〜30–40 j (室温で); 500°Cで〜18 j (熱ショックからの割れに抵抗するのに十分なタフ).

- 疲労強度: 〜700 MPa (繰り返し加熱/冷却サイクルによる損傷に抵抗します).

- 耐摩耗性: 良い - ホットメタルまたはプラスチックの耐摩耗性, しかし、AISI H13より10〜15%少ない.

その他のプロパティ

- 耐食性: 中程度 - 最大600°Cまでの酸化 (より高い温度や湿った環境のためにクロムメッキのようなコーティングを使用してください).

- ハーデン剤: 優れています - 厚いセクションで均等にハーデンします (最大150mm), 大規模なダイに理想的にします.

- 耐性: 非常に良い - 最大600°Cまでの硬度と強度 (ほとんどのextreme Hot Workで機能します).

- 寸法安定性: 高 - 熱処理と繰り返しの使用後の最近の収縮または反り (精密金型にとって重要です).

- ホットな作業性: 傑出した - 加熱して大きく形作ることができます, 複雑なダイはひび割れずにデザインします.

2. AISI H21ツールスチールのアプリケーション

AISI H21の耐熱バランス, タフネス, また、作業性により、中から重視の高温ツールに最適です. ここに最も一般的な用途があります:

メタルワーキング産業

大きいまたは厚い加熱された金属部品を形作るツールの最大の選択肢です:

- ホットな作業ツール: 大きなホットせん断 (厚い鋼板を切るため), ホットローリングガイド (金属シートを形作るため), そして、熱い鍛造ハンマー.

- 熱い鍛造ダイ: ギアブランクのような鋼部品を鍛造するために中程度から大規模なダイ, 車軸シャフト, または重い機械コンポーネント.

- ホット押出は死にます: 厚い金属プロファイルを押し出すために死にます (建設用のスチールビームのように) または非鉄金属 (銅パイプのように).

- ホットスタンピングツール: 厚いスチールシートを形作るための重いホットスタンピングツール (例えば。, トラックシャーシ部品または産業機器フレーム).

プラスチック製の成形産業

その耐熱性は大量に機能します, 大きな金型コンポーネント:

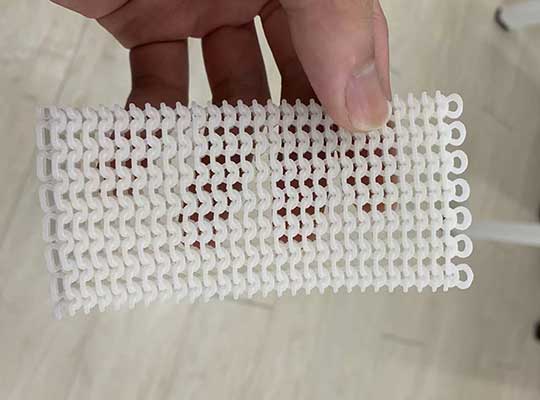

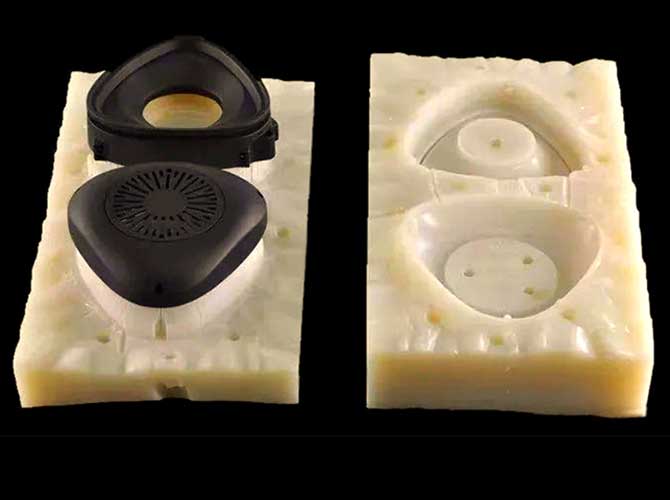

- 射出金型インサート: 大量のプラスチック部品用の大きなコアまたはキャビティインサート (自動車のインテリアパネルや大型アプライアンスハウジングのように).

- 圧縮型: 大きなサーモセットのプラスチック部品を形作るための型 (産業用機械用の電気エンクロージャーのように).

- ブロー成形ツール: 大きなプラスチック容器を作るためのツール (50リットルのストレージドラムのように) - 溶融プラスチックと繰り返しサイクルの熱を処理します.

自動車産業

頑丈な自動車ホットツールに使用されます:

- スタンピングダイ: 厚い鋼の部品の重いホットスタンピングが死にます (トラックフレームレールやSUVバンパーのように).

- パンチ: 厚い加熱された金属部品に穴を開けるための大きなホットパンチ (エンジンブロックやトランスミッションハウジングのように).

- 鍛造のために死ぬ: クランクシャフトなどの自動車部品の大規模な鍛造ダイ, コネクティングロッド, またはサスペンションコンポーネント.

一般工学

大規模に最適です, 産業用設定の高温ツール:

- ホットワークツール: 大規模な熱い動揺しているダイ (大量に金属ボルトまたは留め具を形作るため) またはホットプレスツール (複合材料の形成用).

- コールドワークツール: 厚い金属シート用の頑丈なコールドフォーミングツール (大きなアルミニウムブラケットを作るようなものです) - タフネスに感謝します.

- コールドフォーミングツール: 高圧下で冷たい金属を形作るためのツール (大きなスチールワッシャーや建設ファスナーを作るようなものです).

3. AISI H21ツールスチールの製造技術

AISI H21の生産には、耐熱性を維持するために精度が必要です, 特に大型または複雑なツールの場合. これがプロセスです:

1. スチール製造プロセス

- 電気弧炉 (EAF): 最も一般的な方法. スクラップスチールはEAFで溶けます, そして 合金要素 (cr, MO, そして) AISI H21の正確な組成に到達するために追加されます.

- 基本的な酸素炉 (bof): H21でレア - 産業用クライアント向けの高品質のホットワークスチールの大規模な生産のみで使用されます.

2. ローリングと鍛造

- ホットローリング: スチールは〜1,200〜1,250°Cに加熱され、大きなバーに転がります, プレート, またはブロック (大きなダイの開始形状).

- コールドローリング: Rare for H21—hot rolling preserves the steel’s grain structure and ホットな作業性, これは、大きなツールにとって重要です.

- ドロップ鍛造: 重いハンマーを使用して、熱い鋼を大きなダイブランクに形作ります (自動車部品の死体を偽造するように).

- 鍛造を押します: 油圧プレスを使用します (高圧で) 大規模な正確な形状を作成します, 複雑な死 (アプライアンス用の射出金型インサートのように).

3. 熱処理

熱処理は、AISI H21の耐熱性のロックを解除するための鍵です. 典型的なプロセスはです:

- アニーリング: 鋼を850〜900°Cに加熱し、ゆっくりと冷却します。, 大型または複雑なダイを簡単に機械処理できます.

- オーステナイト化: 1,020〜1,060°Cに加熱し、3〜5時間保持します (小さな鋼よりも長い, 厚いセクションの加熱を確保するため).

- 消光: 油や空気で冷めます (大規模なダイでは、空気消光が一般的です) - クラッキングを繰り返し、タフを作成します, 耐熱構造.

- 焼き戻し: 520〜580°Cに再加熱し、4〜6時間保持します (安定性のために2回行われます) - 耐熱性のロックとbrittle性を低下させます.

4. 表面処理

- 研削: 大規模な使用, 正確な寸法に大きなダイを形作る精密研磨室 (例えば。, 鍛造ダイの空洞を滑らかにする).

- 研磨: 金型インサート用の滑らかな表面を作成します。, 均一な仕上げ (自動車部品やアプライアンス部品にとって重要です).

- コーティング: オプション - 窒化物ティタニウム (Tialn) またはクロムメッキが耐摩耗性を25〜30%増加させる (大量の鍛造ダイに最適です).

5. 品質管理

AISI H21のすべてのバッチは、厳格な基準を満たすためにテストされています, 特に大きなために, 高圧ツール:

- 化学分析: 分光測定を使用して、Crのレベルを確認します, MO, その他の要素 (AISI H21の仕様と一致するようにします).

- 機械的テスト: 高温引張試験が含まれています, インパクトテスト (部屋と高温で), および硬度テスト (HRCを検証します).

- 非破壊検査 (NDT): 超音波検査を使用して、厚いセクションで隠された亀裂を見つける (高圧に直面する大きなダイにとって重要です).

4. ケーススタディ: AISI H21ツールスチール中の鋼

現実世界の例は、AISI H21が大型または大量のホットワークツールの問題をどのように解決するかを示しています. ここに3つの詳細なケースがあります:

ケーススタディ 1: 自動車クランクシャフトのホットフォーミングダイ

アプリケーションの背景: 米国. Automotive Partsメーカーは、クランクシャフトを鍛造するために使用されるAISI H11ダイ. ダイは続きました 12,000 消耗する前にサイクル, $ 8,000/dieの費用がかかります 3 交換あたりのダウンタイムの日 (ダイサイズが大きいため). パフォーマンスの改善: 彼らはAISI H21ダイに切り替えました. ダイは続きました 25,000 サイクル - 2倍以上の長さ。費用便益分析: 年間ダイコストが低下しました $19,200 (から $40,000), 年間20,800ドルを節約します. ダウンタイムも過ぎました 50%, クランクシャフトの生産の増加 15%.

ケーススタディ 2: 大きなアプライアンスハウジング用の射出金型インサート

アプリケーションの背景: ヨーロッパのアプライアンスメーカーは、大きな冷蔵庫のハウジングにAISI P20金型インサートを使用しました. インサートはその後摩耗しました 150,000 サイクル, 挿入/挿入の費用 2 ダウンタイムの日 (挿入サイズが大きいため). パフォーマンスの改善: 彼らはAISI H21インサートに切り替えました. インサートは続きました 350,000 サイクル - 2.3倍長い。費用便益分析: 年間交換費用は減少しました $8,571 (から $18,333), 年間9,762ドルを節約します. また、ハウジングには寸法の安定性が向上しました, スクラップを減らす 6%.

ケーススタディ 3: スチールビームのホット押出ダイは死にます

アプリケーションの背景: カナダの建設材料メーカーが低品位のホットワークスチールを使用しました (Aisi H10) 押し出しのために. 死んだ後、ひびが入った 8,000 サイクル (熱応力のため), 6,000ドル/ダイの費用がかかります 4 ダウンタイムの日。パフォーマンスの改善: 彼らはAISI H21ダイに切り替えました. ダイは続きました 18,000 サイクルで割れませんでした。費用便益分析: 年間ダイコストが低下しました $17,333 (から $45,000), 年間27,667ドルを節約できます. ダウンタイムが過ぎました 70%, 会社がスチールビームのより多くの注文を満たすことを許可します.

5. AISI H21ツールスチールvs. その他の材料

AISI H21は、中程度のホットワークのための他のツールスチールや非ステールと比較してどうですか? データを使用しましょう:

他のツール鋼との比較

AISI H21は大規模に設計されています, 高温ツール - 他の一般的なツールスチールに対してどのように積み重ねるか:

| 財産 | Aisi H21 | Aisi H13 | Aisi H11 | Aisi M2 | aisi a2 | Aisi D2 |

|---|---|---|---|---|---|---|

| 硬度 (HRC) | 40–45 | 44–48 | 42–46 | 60–65 | 57–61 | 58–62 |

| 耐熱性 | とても良い (600°C) | 素晴らしい (600°C) | とても良い (550°C) | 貧しい (300°C) | 貧しい (280°C) | 貧しい (320°C) |

| 衝撃の靭性 | 良い | 良い | 良い | 適度 | 良い | 適度 |

| 料金 | 中程度 | 高い | 中程度 | 高い | 中くらい | 中くらい |

| 加工性 | 良い | 良い | 良い | 適度 | 良い | 適度 |

| に最適です | 大規模なホットな仕事 | 極端なホットな仕事 | ミッドレンジのホットワーク | 高速切断 | コールドワーク | 重いコールドワーク |

非鋼材料との比較

非ステルは、AISI H21のサイズのバランスに匹敵することはできません, タフネス, と耐熱性:

| 材料 | 耐熱性 | 衝撃の靭性 | 耐摩耗性 | 料金 | 加工性 |

|---|---|---|---|---|---|

| AISI H21ツールスチール | とても良い (600°C) | 良い | 良い | 中程度 | 良い |

| タングステンカーバイド | とても良い (800°C) | 低い | とても素晴らしい | 非常に高い | 貧しい |

| アルミナセラミック | 素晴らしい (1,200°C) | 非常に低い | とても素晴らしい | 非常に高い | 不可能 |

| 多結晶ダイヤモンド (PCD) | 良い (400°C) | 非常に低い | 素晴らしい | 非常に高い | 不可能 |

重要なポイント: Aisi H21は、大規模に最適です, 中程度のホットワークツール. H11よりも耐熱性があります, H13よりも大きな部品の機械加工が簡単です, セラミックのような非ステルよりもはるかに厳しいです。工業規模のホットな仕事に最適です.

AISI H21ツールスチールに関するYiguテクノロジーの視点

Yiguテクノロジーで, AISI H21は、大規模または大量のホットワークのニーズを持つクライアントにお勧めします。. 割れずに600°Cまでの熱を処理する必要があるツールには信頼できる選択肢です, そして、厚いセクションで均等に硬化する能力は、大きなダイに最適です. H13よりも耐摩耗性が少ないですが, 多くの場合、大規模な部分では費用対効果が高くなります. 産業規模のホットツールに依存している企業向け, AISI H21は、一貫したパフォーマンスと長いツール寿命を提供します, ダウンタイムと交換コストの削減.

AISI H21ツールスチールに関するFAQ

- AISI H21は、小さなホットワークツールに使用できますか?

はい, しかし、それは理想的ではありません. AISI H21は大規模に設計されています, 厚いツール - 特性 (厚いセクションの高い硬度性のように) 小さなツールには過剰です. 小さなホットワークツール用, AISI H11またはH13はより費用対効果が高くなります.